浅析25T型客车的保压故障处理

李志超 王尧 贾瑞

摘 要:列车制动管路气密性优劣会直接影响列车的运营安全。本文介绍列车制动试验中因管路气密性不良对列车制动造成的影响,以及相应故障点的诊断技巧,并利用管路分步保压法,提高制动管路故障诊断工作效率和制动管路的气密质量。

关键词:25T型车;制动管路;故障诊断;分步保压法

DOI:10.16640/j.cnki.37-1222/t.2019.19.036

1 列车制动系统工作原理

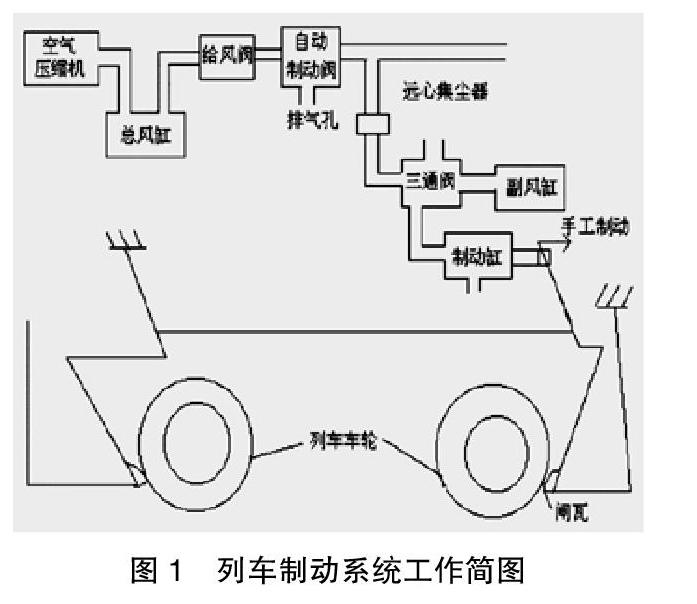

列车制动主要通过压缩空气,借助制动装置的机械作用来实现对列车轮对的控制,其工作原理如图1所示。

具体实现过程如下:列车制动装置由供风系统和自动制动阀、分装在列车和转向架上的制动机和基础制动装置,以及贯通全列车的制动管路组成。整个制动系统中充以压缩空气,供风系统包括空气压缩机和总风缸,其作用是供给整个系统所需的压缩空气。当制动管减压时,空气分配阀使副风缸中的压缩空气进入制动缸,推动鞲鞴,通过基础制动装置中杠杆的作用,使闸瓦紧压车轮踏面以阻滞车轮的转动,在轮轨间摩擦力的作用下使列车减速运营;制动管充风升压时,空气分配阀截断副风缸管路而使制动缸内的压缩空气排入大气,此时制动缸内的复原弹簧使鞲鞴恢复原位,闸瓦离开车轮,从而实现列车的缓解。

2 制动管路故障诊断及处理

2.1 制动后发生自然缓解

自然缓解的车辆,等于此车制动无效,把它编组在列车中必然削弱列车的制动力,特别是需要持续一定时间的制动保压作用时,制动失效会严重影响列车运营安全。

原因:工作风缸管路有泄漏点,使工作风缸压力下降,造成副风缸压缩空气向列车管逆流,使车辆发生自然缓解。

处理方法:查找制动单元与工作风缸间连接管路泄漏点进行修复,值得注意的是,工作风缸底部排水塞门关闭不严也可使车辆发生自然缓解,在查漏过程中需重点关注。

2.2 制动后缓解慢或不缓解

制动后缓解不良会产生严重后果,运营中会造成长时间抱闸,导致闸瓦融化,车轮踏面擦伤,严重时可使轮毂松弛甚至脱出,引起车辆脱线、出轨事故。

列车制动后缓解慢或不缓解的原因:列车主管管路有泄漏点,使104主阀主活塞上侧得不到风压,无法带动节制阀、滑阀下移形成分配阀缓解位。制动管路存在泄漏点,会造成副风缸压力损失严重,整车无法及时充至定压压力,会产生列车缓解缓慢的后果。

处理方法:查找车辆列车管路及制动管路,注意列车紧急制动压力表塞门处泄漏居多。

2.3 列车管减压后制动慢或不制动

列车通过制动系统调节其运营速度,并确保车辆在指定地点及时准确停车,一旦制动系统发生故障极可能引发列车冒进、追尾等严重铁路事故。列车管减压后制动慢或者不制动就是常见的制动故障之一。

造成列车管减压后制动慢或者不制动的原因:副风缸管路中充气止回阀关闭不严,使副风缸压力向列车管逆流,形成二者通路,造成制动缓慢。

处理方法:查找故障止回阀,并进行更换。

2.4 常用制动状态下列车紧急制动

运营中列车紧急制动会发生设备损坏,危及旅客安全,造成严重后果。

列车紧急制动的原因是:管路中有异物进入分配阀中的紧急阀部分,造成紧急阀堵塞,或者列车主管管路泄漏过限。

当列车发生紧急制动,需在第一时间检查紧急阀中是否存在异物,如存在异物,应及时清理,确保制动管路及相关阀路清洁无杂质,进而查找管路中的泄漏点并修复。

3 制动管路的分步保压法

判定管路是否畅通或是否存在泄漏可通过列车充、排风来确定。把列车管路简化的看成一根导通的管路,理论上管路前后的气压相同,所以可以通过列车管路前后位置的气压差异来判定管路的导通情况 。

3.1 紧急制动阀管路保压

关闭列车管路中远心集尘器处的截断塞门,只对列车管路及其车内紧急制动阀管路进行保压,确保无泄漏。然后关闭紧急制动阀,只对列车管管路保压。

3.2 便器、塞拉门管路保压

单管供风条件下,开3号阀,关4号阀,只对便器塞拉门管路进行保压,如图2所示,确保无泄漏。

3.3 空簧管路保压

单管供风条件下,开4号阀,关3号阀只对空簧管路进行保压,确保无泄漏。

3.4 制动管路单獨保压

由于104分配阀制动后有自动补风功能,造成制动管路如果存在轻微泄漏数据显示不明显,所以列车紧急制动后,需用单车试验器对制动管路进行单独泄漏检查,确保管路无泄漏。

4 结语

本文论述的制动管路分步保压法可快速提高制动管路故障诊断的效率,在保证安全的前提下,加快了生产进度,符合各车型的现车施工条件,可进行推广应用。

参考文献:

[1]谢解春,刘伟.智能列车制动监控系统[J].内燃机车,1999(06):1-5.