锅炉控制系统中DCS的应用研究

严绪安

(陕西陕化煤化工集团有限公司,陕西 渭南 714100)

DCS与分散的仪表控制及集中式计算机控制系统皆不相同,其融合了两者的优势且将两者缺陷克服,具有较强的通用性、完善的控制功能,同时系统组态灵活、人机界面友好、数据处理便捷、安装简单规范、现实操作集中、运行安全可靠,可实现更高的生产管理与自动化水平。除此之外,DCS还具备更高的劳动生产率,能减少能源及原材料的消耗,有利于经济与社会效益的稳步提升。

1 DCS系统的构成

DCS控制系统主要是由上位及下位系统等两个部分构成。其中,上位系统与总系统控制计算机相连,负责收集、存储、处理系统数据。上位系统由控制计算机全面控制,在其自身组态软件功能的运用下能够设置并调整控制参数,监控系统运行状态,一旦系统出现异常会即刻进行警告。上位系统运行中,监控是最为关键的内容,能为系统的正常运行提供保障[1]。而下位系统则是由PLC控制系统构成,与现场相关设备实现连接的PLC系统,能将DCS控制系统与现场设备通讯实现。连接上、下位系统之后,能够动态化监控整个系统运行。

2 DCS自动控制系统功能

2.1 锅炉燃烧过程控制

燃烧过程控制旨在确保燃料通过燃烧能够产生可将外界对锅炉输出蒸汽负荷提出的要求满足,使锅炉能够与经济安全的运用要求相适应。而要想实现更为经济的燃烧过程,在调节燃料与负荷的同时,还需要将引风、送风量改变并调节,而这一过程主要由三方面任务构成:首先,确保出口蒸汽压力水平始终保持稳定,一旦蒸汽压力和定值有变化产生,应当将锅炉燃烧值即刻控制,以便锅炉出口蒸汽压力能够重新与给定值要求和标准相符合;其次,保持炉膛内部剩余空气系数的数值水平得以始终保持在最佳,确保送风量、燃烧量比例保持在稳定状态,通过最低热量的耗费达成完全燃烧的效果;最后,确保炉膛负压数值保持稳定,一旦送风量有变化产生,必然会影响引流量,如此不会影响炉膛负压数水平,锅炉运行能够更经济、安全。

2.2 汽包水位控制

锅炉汽包水位控制过程中,频频出现水位虚假的情况,而在汽包水位检测中,基本是以三冲量控制系统进行的。该系统在锅炉汽包水位控制中所发挥的作用主要包含下述两方面:其一,可实现锅炉气泡水位控制精度的显著提升[2]。锅炉工作期间,时常会有蒸汽量加剧的情况出现,如此一来就会有虚假水位产生,当水位迅速上升之后,自动控制系统会即刻发出报警信号,并完成积水量的迅速控制,避免汽包水位失衡;其二,耗气量增加之后,可在比值控制方式的实施下通过调节结构增加水量。当虚假水位恢复正常之后,蒸汽与水分信号也会回归常态,同时还支持持续调节功效,能为锅炉运行的稳定性提供保障。

2.3 自动调节锅炉过热蒸汽温度

自制冷凝水喷水装置主要负责调节锅炉过热蒸汽的稳定状态,在减温器出口蒸汽温度、集气集箱蒸汽温度测量结果相结合之后,合理调节减温水调节阀开度,在控制减水量的基础上实现温度的调节,使其始终保持在430℃~450℃范围内。当集气集箱出口蒸汽温度表现出逐渐上升的情况时,此时可能会自动增加减温水数量,反之减温水量会有减少的现象出现,以确保蒸汽温度能够与稳定标准要求相符合。

3 DCS锅炉自动化控制系统调试

调试DCS锅炉自动化控制系统的具体流程为:①检查锅炉整体运行情况、仪器仪表数据,确保其处于正常状态;②对系统给定点数据传输功能进行检查;③检查系统内各执行器,给定信号,检查执行器软手操切换及设备运行情况;④检查各手操器自动模式切换,确保其状态属于正常。

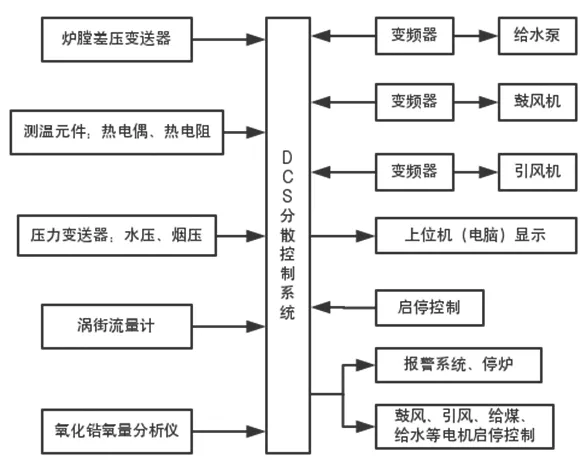

图1 锅炉仪表控制系统Fig.1 Boiler instrument control system

而在将上述检查准备工作落实之后,即可自动调试系统,具体流程为:①DCS系统连接设备调试电脑之后,调试程序启动。首先,调试引风机,记录负压表数据,结合系统完成负压值的设定,并调整系统内控制参数初始值,切入自动控制系统;②记录设备运行情况及相关仪表数值。在调试完引风机后,继续调试鼓风机[3]。首先记录鼓风机风压表数据,设定系统相关参数初始值后,切入自动控制程序,对设备运行情况观察、记录;③调试给煤机。具体调试期间,设定好系统参数初始值并将给煤机控制参数设置好后,切入自动控制程序,对设备整体运行情况、相关仪表读数进行观察、记录;④调试炉排电机。调试前,需检测锅炉出口水温,完成数值设定之后,修改仪表初始值并记录数据,切入自动控制程序,对设备运行情况进行观察;⑤完成自动调试之后,观察并记录各环节设备运行情况及相关仪表数据。

4 基于DCS系统的锅炉仪表控制系统

仪表控制系统是锅炉自动化运行期间整个系统组成中极为关键的部位之一。现有DCS锅炉自动化控制系统中,有部分选用SLC500控制器。

SLC500现场控制器在连接设备仪器仪表、压力传感器、锅炉温度传感器和液位传感器之后,完成数据通道的构建,负责数据资料的收集。而后,结合收集到的数据展开分析,并完成相关操作指令的执行。在工业以太网的运用下监控锅炉、收集监控数据,并与系统分析处理得到的信息相结合,系统性调整锅炉,通过控制指令的优化,实现检测、控制与调节的自动化。

图1为锅炉仪表控制系统组成。锅炉仪器仪表控制系统中,温度传感器、流量计、压力变送器及微压传感器等信号属于主要构建的内容[4]。整理信号并朝着DCS控制系统中上位系统上传后,上位系统能够结合仪表信息执行逻辑运算,并将指令下发。

5 基于DCS控制系统的控制联锁保护技术

5.1 锅炉保护设计和技术应用

要想实现炉膛的安全监控,就必须确保锅炉燃烧处于稳定状态。因此,就必须将DCS软硬件合理控制。运行中,高炉煤气输送至燃烧炉的同时,焦炉煤气也会从锅炉燃烧器朝着炉膛内部输送、燃烧,煤气燃烧需求的空气来自于鼓风机,而鼓风机工作期间是将冷空气朝着空气预热器内输送、加热后,热空气通过热风道进入炉膛内。倘若煤气出现过低压力,或是鼓风引风因其他故障而不再继续运转,锅炉内部会有回火出现,进而引发爆炸。对于锅炉内气动阀而言,必须联锁控制切断,以便在异常出现后自动联锁系统能将所有安全气阀切断,即点火煤气压力对点火小的气动阀进行控制,喷气自动阀、高炉煤气压力负责高炉大喷气气动阀的控制。对于各个气动阀而言,倘若控制主体为鼓风机或引风机,当鼓风出现且引风机不再继续工作时,就会迅速联锁切断各个气动阀。

5.2 水位联锁保护技术

DCS控制系统在水位变化处理方面所具备的自动化控制功能十分优异,该系统内配备了由于压力大小引发水位偏低、偏高的声光报警装置,同时也有水位偏低停炉的热工联锁保护功能。最为关键的是气泡水位控制设计方案,能以给水流量为根据,同时结合气泡液位、蒸汽流量合理调节给水阀,如此一来即可为锅炉水位提供稳定性保障。

6 结语

本文全面分析了基于DCS的锅炉自动化控制系统,锅炉控制系统中融入自动化控制系统之后,可实现锅炉运行效率的显著提升、能源消耗的有效降低。并且,DCS自动控制系统操作灵活便捷,不会对环境造成太大污染。因此,将DCS自动化控制系统引入工业控制系统中,不仅可使企业生产效率提高,同时也有助于企业生产成本的减少,实现更高的经济与社会效益,值得大力推广、使用。