某终端原油储罐及管道加热保温改造方案研究

张子波

中海油研究总院有限责任公司,北京 100028

由海上生产平台管输来的合格原油经某终端站内油库储存后,通过专用输油码头装油轮销售给国内用户。站内已建原油储运设施主要包括油库(2 座 2 万 m3和 1 座 1 万 m3浮顶原油储罐)、2 万t 级的原油码头、专用油轮航道等生产设施,以及配套的辅助生产及公用工程设施[1]。拟新建生产平台生产的高凝原油将通过进站管道进入终端,预计进站原油凝点将超过最低环境温度。为保证终端安全生产,需考虑对已建的储罐及相应的管道进行保温改造。本文将就储罐和管道的保温改造方案进行对比研究。

1 已建原油储运设施参数

已建原油储运设施工艺流程如图1所示。

图1 终端原油储运工艺流程示意

终端站内现有的2 万m3油罐参数为:油罐内径40.5 m,罐壁高度15.85 m,罐顶、罐底面积1 288 m2,罐壁面积2 017 m2。1 万m3油罐参数为:油罐内径28.5 m,罐壁高度15.85 m,罐顶、罐底面积638 m2,管壁面积1 419 m2。终端至码头架空外输管道参数为:DN600,长度700 m 管道。

2 原油温降计算

根据逐年进站原油凝点和海底管道出口原油最低温度,分别计算出逐年进站原油在储罐不保温、增加0.1 m 厚保温层以及增加0.2 m 厚保温层三种情况下,由海底管道原油最低出口温度下降到凝点的时间,计算结果如表1所示。

表1 原油温度降低到凝点的时间/d

从表1可以看出,进站原油下降到凝点的时间与站内原油可储存的时间相比较短,站内原油周转存在风险,因此需要对储罐及相关管道进行保温。由表1可知:原油最高凝点为5.8℃,若满足原油储存温度应高于凝点5 ~15℃[2]的要求,按高于凝点5℃计算则原油储存温度为10.8℃,考虑到留有一定的余量,本次研究采用原油储存温度为13℃来计算散热负荷。

3 管道伴热保温方案

依据现场调研结果,终端至码头的原油外输管道未设置保温层,且在完成外输作业后,仅将输油臂中原油通过泵排空,而终端至码头的管道内不进行排空作业,因此需要考虑对该管道增加伴热。管内保温温度考虑与储罐一致,按照13℃计算,管道保温计算负荷结果见表2。

表2 管道不同保温层的保温负荷

根据表2计算结果,推荐管道保温采用增加70 mm 玻璃棉毡保温层的电伴热方案。

4 储罐保温层改造方案论证

终端现有三个储罐均为金属裸罐,若不考虑给储罐增加保温层,则计算结果如表3所示。若考虑增加保温层,则采用不同厚度保温层的计算结果如表4所示。

表3 储罐无保温层时的热损失

表4 储罐有保温层时的热损失

储罐不增加保温层可节省保温层投资,但因需对电力系统进行改造,新增变压器,且因用电负荷增加,电加热器的投资和年操作运行费用也要增加。经计算不设保温层预计投资可节省约40 万元,但是年运行费用增加100 万元以上,因此不经济。推荐采用增加90 mm 厚玻璃棉毡保温层的方案。

5 储罐加热保温方案论证

储罐加热保温一般采用两种方式。一种是采用罐内加热盘管加热保温,另一种是采用热油循环加热保温[3]。此外,目前国内厂家提出了一种罐外缠绕电伴热带的电伴热保温方式。下面就上述三种加热保温方式进行对比分析。

5.1 罐内加热保温法

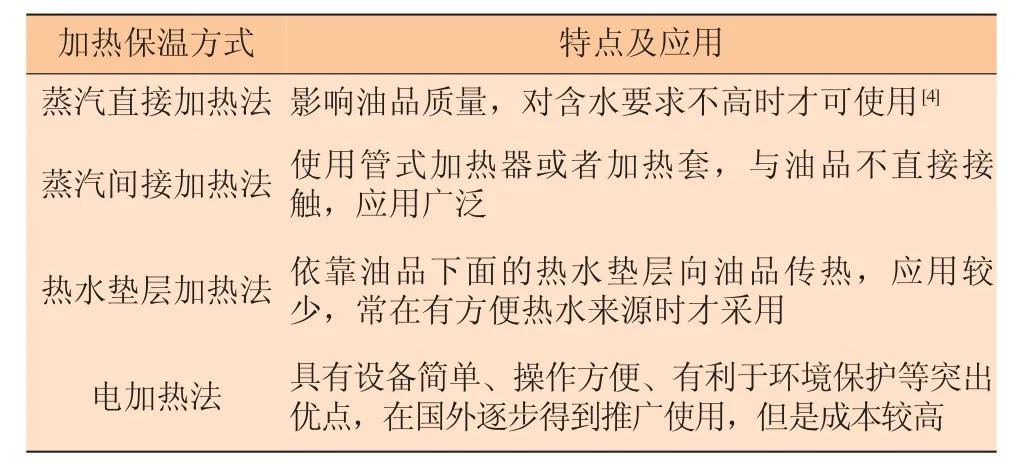

常用的罐内加热保温方式和特点如表5所示。对于蒸汽或者热水加热法,因终端无现成可利用的热水和蒸汽热源,需要新建水处理设施和锅炉,工程改造量大,且终端基本无可满足需求的用地,因此罐内维持温度考虑采用电加热法。经计算,罐内电加热法需在罐内增设约23 个电加热棒,总负荷约为442 kW。主要改造工程量为:储罐清洗、增加罐内加热器、相应的辅助生产设施的改造。

表5 罐内加热保温方式、特点及应用情况

5.2 热油循环法

热油循环法的工艺主要为从储油容器中不断抽出一部分油品,在容器外加热到一定温度,再用泵打回容器中去与冷油混合。由于热油循环过程中存在着机械搅拌作用,因此返回容器中的热油很快把热量传给冷油,使容器中油温逐步提高。这种方法虽然需要增设循环设备,但罐内不需要装设加热器,因而就避免了加热器的锈蚀和随之而来的检修工作,近年来受到国内外普遍的重视,并逐步在生产实践中推广使用[5]。

目前,应用比较广泛的有以下几种工艺:第一,罐外设置直接加热炉;第二,罐外设置导热油系统加热;第三,罐外设置电加热器。对于这几种工艺,因为考虑到终端用地限制,不能采用明火加热,因此考虑采用电加热器作为罐外加热设施。

在罐外循环中,可考虑采用终端已建原油外输泵作为循环泵,或增设循环泵进行循环。对于这两种方案的加热负荷计算结果如下:

(1)采用已建原油外输泵作为循环泵方案。已建原油外输泵单台流量为2 000 m3/h,电加热器入口温度取8 ℃,出口温度取不同值时对应电加热器的热负荷见表6。主要改造工程量为:增设1 台850 ~4 300 kW 的电加热器,改造相应的辅助生产设施。

表6 电加热器热负荷

(2)增设循环泵方案。取加热器加热终了温度为18℃,罐内维持温度为13℃,计算得到需要的循环泵排量为210 m3/h,泵功率45 kW,加热器负荷为450 kW。主要改造工程量为:增设循环管道,增设1 台450 kW 的电加热器,增设1 台排量为210 m3/h、功率为45 kW 的循环泵,改造相应的辅助生产系统。

考虑到利用已建原油外输泵作为循环泵的方案,其加热负荷太大,又由于终端电力剩余负荷有限,因此对于热油循环法,推荐采用增加循环泵的罐外电加热器热油循环方案。

对于热油循环加热保温方案,需在储罐出口汇管和入口汇管之间增设加热流程。通过增加1 台循环泵将原油输送至电加热器,加热后热油进入储罐入口汇管,然后进入储罐储存。改造工艺流程示意如图2所示。

图2 热油循环工艺流程示意

5.3 罐外电伴热

罐外电伴热采用在罐体外壁缠电伴热带并加保温层的方式。经咨询相关厂家,罐外电伴热用电负荷计算结果如表7所示。采用电伴热维持温度方式无需对储罐内部进行清洗,也无需动火,对生产影响最小。

表7 电伴热维持温度

5.4 三种储罐加热保温方案对比

三种储罐加热保温方案的改造工程量和投资对比如表8所示,三种方式的优缺点对比见表9。

6 结束语

对于本项目改造工程,综合考虑投资、不同工艺特点,结合终端目前实际情况,认为采用热油循环法投资最低,且经核实,其所需电负荷终端也可满足要求,改造对生产影响最小。因此,推荐储罐加热保温方案采用热油循环法。

表8 三种加热保温方式投资对比

表9 三种加热保温方式的优缺点对比