加铜盘存法测算铝电解槽电流效率工艺研究

焦庆国,汪艳芳,李昌林,包生重,侯光辉

(中国铝业郑州有色金属研究院有限公司,河南 郑州 450041)

自从埃耳-霍鲁电解法产生以来,电流效率一直是衡量铝电槽生产的一个重要指标,电流效率高低可以很好的体现各项技术经济指标,衡量生产管理优劣,反映产能和电耗等。但由于铝电解槽内有一定量铝液当作阴极,当期出铝效率并非电解槽真实电流效率,如不能测算真实电流效率而只考虑出铝效率,则会造成无计划的非进度出铝,严重时破坏电解槽的热平衡,影响电解槽稳定性。

测算电流效率的方法主要有三种:盘存法、回归法和气体分析法。盘存法适用于测算长期电流效率,回归法用于测算短期内电流效率,气体分析法适用于测算瞬时电流效率[1]。本文主要对盘存法特别是加铜盘存法进行研究分析,从选槽标准、加铜量、计算公式和第二次盘存时间等方面找出影响盘存结果因素,优化加铜盘存法工艺操作,为企业测算电流效率提供参考。

1 盘存法介绍

盘存法测算电流效率是通过一定时期内铝电解槽在产铝变化与出铝电流效率进行校正计算所得。该方法又分为两种:简易盘存法和中间元素稀释盘存法。

(1)简易盘存法

通过测量铝电解槽内炉帮厚度、伸腿高度以及多点铝水平等物理尺寸进行简单几何计算出槽内在产铝量。其优点是工艺简单,易操作,且不对原铝质量造成影响。缺点是计算误差大,劳动量大,对电解槽热平衡有一定影响。

(2)中间元素稀释盘存法

在电解槽内加入一定量中间元素,使其均匀熔于原铝液中,通过分析其在铝液内前后浓度差来测算槽内在产铝量。通常采用的中间元素有铜、银、锌和硅等金属。该方法的优点是测算准确性强,劳动量小,缺点是对原铝质量有一定的影响[2]。

由于银价格较贵,其性价比差;原铝液自身硅含量较高,且槽内影响硅元素因素较多,计算精确度差;锌的熔点较低,具有一定的挥发性,也可排除。因此,目前盘存采用以铜元素为主。

2 加铜盘存法工艺优化

文献[3][4]对加铜盘存在产铝方法的基本操作和注意要点作了较为详细描述,其主要操作为:在样本槽出铝后进行本底铜取样,然后分别在出铝端和烟道端加入称量好的铜,等待铜全部熔化并均匀扩散到整个槽内时再次取样分析,最后通过计算公式计算出该槽的在产铝量。为了更加准确的确定槽内在产铝量,为测算电流效率做好准备,本文作者根据近年来加铜盘存的工艺实践,对该方法提出了进一步优化方向。

2.1 选槽标准

为准确评估测算系列电解槽电流效率,在选择加铜盘存槽时应选择槽况稳定,出铝效率平稳,槽龄适中、铝水平高度具有代表性电解槽进行。同时,由于铜元素对原铝质量有一定影响,选取电解槽数量应控制在5%--10%之间。

2.2 加铜量确定

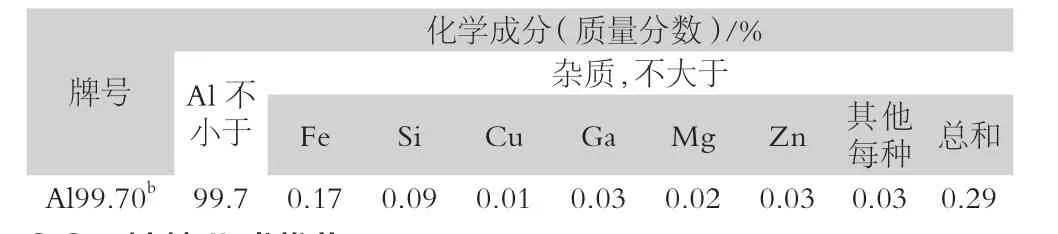

根据重熔铝锭化学成分标准(见表1),重熔铝锭Al99.70b的含铜量不得大于0.01%,现系列生产中电解槽内原铝中铜含量普遍在0.002%~0.004%,原则上加铜量不得超过合格重熔铝锭标准,但由于其浓度差只有3--5倍,通过实践验证,盘存结果准确率较低。

在实际生产中,由于选槽比例较小为10%左右,在重熔铝锭的熔配过程中可以有效稀释。因此为使分析数据效果放大,建议将浓度差加大到10倍以上,以确保单槽盘存的准确度。以500kA电解槽为例,其槽内在产铝量约为35吨左右,本底铜含量以0.003%计算,将浓度扩大10倍以上为0.03%,其加铜量应在10.5千克左右。

表1 重熔铝锭Al99.70b化学成分标准

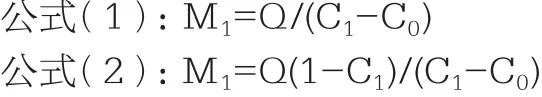

2.3 计算公式优化

根据盘存元素稀释法原理,可以推导出公式(1),在考虑稀释元素加入量时,可以推导出公式(2)。两者计算结果均为出铝前槽内在产铝量,通过结果验证,两者结果差约为加入稀释元素重量,误差约1‰。此两公式均未考虑两次取样时间段内原铝实时产出的增加量,为了更加准确盘存槽内在产铝量,作者将实时产出增加量代入公式(2)中,可以推导出公式(3),公式(3)计算结果为出铝后在产铝量。通过结果验证,公式(2)减掉相同出铝量后与公式(3)的结果误差约1%。因此,建议采用公式(3)作为在产铝计算依据。

式中:M1—槽内在产铝量,kg;Q—加入铜的重量,kg;C0—盘存前铜含量,%;

C1—盘存结束铜含量,%;I—盘存期电流强度,A;t—两次取样时间间隔,h;

η—电流效率(%);两次取样时间内平均电流效率,由于此数是未知的,可以以系列年平均值计算;因为在核实电流效率时,该值两者相同,不影响最后计算结果。

2.4 取样时间与次数确定

目前大部分企业取样以加铜后24小时一次样分析为主,这样的操作一旦有误,则会造成整个测算工作失败。根据文献[3]可知,铜在铝液中4小时后其熔化和浓度扩散就已完成。因此,第二次出铝前追加取样次数不会影响分析数据,建议将取样次数分为3次,时间分别为加铜后8小时,16小时和24小时,然后取三次分析结果的平均值,以确保整个测量工作的准确性。表2为某企业500kA2068#三次取样分析加铜盘存数据表。

表2 某企业500kA2068#槽加铜盘存数据表

2.5 测算单位高度铝水量

由于采用加铜盘存法槽台数比例较小,因此需要通过对盘存槽的铝水平与在产铝量的对应关系测算出全系列电解槽在产铝量。从表2可以看出,加铜盘存槽在加铜前对铝水平高度进行了测量,当测算出该槽在产铝量时,则可测算出系列该槽型单位高度铝水量。以表2数据为例,该槽单位高度铝水量为:34321÷26.75=1283(kg/cm)。因此,可以通过测量其他未参与加铜盘存槽的铝水平估算在产铝量。

2.6 第二次盘存时间确定

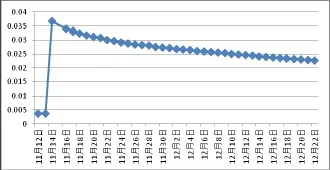

由于增加了加铜量,铜元素在电解槽内浓度衰减周期增长。图1为某电解槽30天内的浓度变化图,从图中可知,一个月后其铜浓度仍在0.02%以上,如果此时进行第二次加铜盘存,其浓度差较小,影响分析精度。以此推算,该槽约在80天左右才可衰减到0.01%以下,因此建议第二次加铜盘存时间以90天为宜。

图1 某槽30天内铜浓度衰减图

3 测算电流效率

盘存法测算电流效率原理是相对简单的,但测量精度要求很高。因此,必须严密控制操作步骤,做好过程记录,做到专人负责,保证数据准确无误。主要工作有:做准两次加铜盘存在产铝量;记录两次盘存期内电解槽实际出铝量。

根据两次加铜盘存量变化值和期间实际出铝量,测算出该槽真实电流效率,具体计算见公式(4)。

公式(4):

η=[∑m+(M2-M1)]*103/0.3356×24×It×100%

式中:η—电流效率(%);∑m—盘存期间累计出铝量,kg;

M2—第二次加铜盘存在产铝量,kg;M1—第一次加铜盘存在产铝量,kg;

I—盘存期系列电流强度,A;t—两次盘存时间间隔,天。

4 结语

加铜盘存法是准确测算铝电解槽真实电流效率的有效方法之一,本文通过确立选槽标准、提高加铜量、增加取样次数,完善计算公式和推迟第二次盘存时间等措施,对加铜盘存法工艺进行了全面的优化,为测算一定时期内电解槽真实电流效率提供依据,帮助技术人员按照产多少出多少的原则控制出铝指示量,保持铝水平的相对稳定,为电解槽长期平稳高效生产打下良好基础。