高铁联调联试车辆动力学响应轮轨垂向力评判方法研究

祖宏林,李谷,张志超,牛留斌

(1. 中国铁道科学研究院集团有限公司 机车车辆研究所,北京 100081;2. 中国铁道科学研究院集团有限公司 基础设施检测研究所,北京 100081)

随着我国高速铁路的快速发展,车辆运行速度不断提高,车辆对轨道短波不平顺越来越敏感,强烈的轮轨作用不但会影响车辆的运行安全性和乘坐舒适性,还会引起车辆和轨道相关部件的疲劳伤损,降低使用寿命。轮轨作用力通常是通过安装在车辆上的测力轮对进行测量[1-3],因其能够直接反映车辆运行安全性和稳定性,已成为我国高速铁路联调联试车辆动力学响应的必测项目,在联调联试中发挥着越来越重要的作用[4-7]。异常的轮轨垂向作用力会导致车辆和轨道相关部件的疲劳伤损,如不及时处置,任其发展会危及行车安全。因此,加强对车辆和轨道疲劳伤损方面的关注,并制定相关的评价方法和评判标准势在必行。通过对轮轨垂向作用力的频谱和统计分析,提出一种高速铁路联调联试车辆动力学响应轮轨垂向力评判方法。

1 高铁联调联试轮轨垂向力检测典型案例分析

1.1 焊缝附近钢轨凹陷引起局部幅值较大的轮轨垂 向力

在线路联调联试中,多次检测到距离焊缝约1 000 mm位置由于钢轨凹陷而引起的幅值较大的轮轨垂向力。

实例1:高速综合检测列车在联调联试中,检测发现幅值较大的轮轨垂向力实测波形见图1,左轮轮轨垂向力峰值达到116.8 kN,右轮轮轨垂向力峰值达到197.7 kN,检测速度为200 km/h,测力轮对平均静轮重为60 kN,左轮轮轨垂向力动态变化峰值(以静轮重为基准动态变化量的峰值)达到56.8 kN,右轮轮轨垂向力动态变化峰值达到137.7 kN。工务部门现场检查发现距离焊缝约1 100 mm的位置左侧钢轨存在0.7 mm凹陷,右侧钢轨存在2.0 mm凹陷,凹陷波长约0.3 m,均超出相关标准规定的限度值。右侧钢轨现场照片见图2,由于该位置钢轨缺陷引起了幅值较大的轮轨垂向冲击作用力,其中右侧钢轨凹陷程度太大,工务部门更换了该位置钢轨,左侧钢轨凹陷程度较小,采取打磨措施进行整治。

图1 焊缝附近钢轨凹陷导致幅值较大的轮轨垂向力实测波形(实例1)

图2 焊缝附近钢轨凹陷现场照片(实例1)

实例2:另一次高速综合检测列车联调联试中,检测发现幅值较大的轮轨垂向力实测波形见图3,左轮轮轨垂向力峰值达到142.7 kN,检测速度为110 km/h,测力轮对平均静轮重为60 kN,左轮轮轨垂向力动态变化峰值达到82.7 kN。工务部门现场检查发现距离焊缝约850 mm位置左侧钢轨存在1.5 mm凹陷,凹陷波长约0.5 m,超出相关标准规定的限度值,现场检测照片见图4,由于该位置钢轨缺陷引起了幅值较大的轮轨垂向冲击作用力,且该钢轨凹陷程度太大,工务部门更换了该位置的钢轨。

图3 焊缝附近钢轨凹陷导致幅值较大的轮轨垂向力实测波形(实例2)

图4 焊缝附近钢轨凹陷现场照片(实例2)

幅值较大的轮轨垂向冲击作用会对钢轨扣件和垫片甚至轨道板造成伤损,在实例1中,工务部门现场检查后反馈钢轨下的垫片已经破碎;同时幅值过大的轮轨垂向力也会对车轮踏面造成伤损,在联调联试中曾检测到轮轨垂向力幅值超过200 kN时导致车轮踏面硌伤(见图5)。

1.2 钢轨表面波浪形磨耗引起区段幅值较大的连续 高频轮轨垂向力

实例3:高速综合检测列车检测发现的区段幅值较大的连续高频轮轨垂向力实测波形见图6,左轮和右轮轮轨垂向力波动幅度超过±60 kN,主频约为560 Hz,检测速度为240 km/h,测力轮对平均静轮重为70 kN。经工务部门现场检查确认,该区段钢轨表面的确存在较严重的持续短波长高低不平顺(钢轨波磨),现场照片见图7。工务部门反馈该波磨区段经常出现扣件断裂或松脱现象,验证了高频轮轨垂向力长期作用的确会造成轨道相关部件的疲劳伤损。

图5 幅值过大的轮轨垂向力作用导致车轮踏面硌伤

图6 钢轨表面波浪形磨耗区段轮轨垂向力实测波形(实例3)

图7 钢轨表面波浪形磨耗区段现场照片(实例3)

2 现有标准中有关轮轨垂向力的评判方法

高速铁路联调联试车辆动力学响应测试主要依据TB 10761—2013《高速铁路工程动态验收技术规范》4.2章节中相关规定[8],但在该章节中并未对轮轨垂向力进行规定。在《高速动车组整车试验规范》(铁运〔2008〕 28号)中对动车组轮轨垂向力进行了明确规定,轮轨垂向力不得大于 170 kN。在 UIC 518—2009《铁道车辆的动力学性能:安全性能:轨道疲劳:乘坐质量试验和认可方法》轨道疲劳章节10.1.2中对于轮轨垂向力的规定见表1[9]。

表1 UIC 518—2009轮轨垂向力评判标准

轮轨垂向力应同时满足表1和“轮轨垂向力≤90+静轮重”的规定,轮轨垂向力采用截止频率20 Hz低通滤波。

由于《高速动车组整车试验规范》(铁运〔2008〕28号)和UIC 518—2009都是针对机车车辆动力学性能的标准,由轨道短波不平顺缺陷引起的高频轮轨垂向力不适用于评价机车车辆的动力学性能,所以 UIC 518—2009 中规定轮轨垂向力采用 20 Hz低通滤波是科学的。而联调联试车辆动力学响应检测的主要目的是发现轨道存在的缺陷,目前引起幅值较大的轮轨垂向力作用的都是短波不平顺,轮轨垂向力也都是高频垂向力,不能照搬用于评价机车车辆动力学性能的评判标准,应提高轮轨垂向力的分析频率范围。

在TB 10761—2013《高速铁路工程动态验收技术规范》轨道结构动力学性能评判标准4.3.2条款中规定的轮轨垂向力相关要求见表2[8]。其中,轮轨垂向力检测值通常应小于基准值,若检测结果超过基准值且具有一定重复性,则会影响轨道结构部件的疲劳寿命;检测结果不得大于最大允许值。

表2 TB 10761—2013轮轨垂向力评判标准

在TB 10761—2013《高速铁路工程动态验收技术规范》轨道结构动力学性能评判标准4.3.2条款中对轮轨垂向力进行了明确限定,但用于轨道结构动力学性能评价的轮轨垂向力是在钢轨上进行测量,而且是对所有通过的车轮进行测试,而车辆动力学响应的轮轨垂向力通过测力轮对进行测量,测量结果受测力轮对安装位置的车辆静轮重影响较大,由于测量方法不同,该评判标准不适用于基于测力轮对的轮轨垂向力检测。

轨道设计参数决定了轨道所能承受的垂向作用力范围,从轨道承受力这个角度,轮轨垂向力采用170 kN或UIC 518—2009中随速度变化的绝对限度值是可行的。但轨道缺陷引起的垂向力作用也会对车辆相关部件产生疲劳伤损的影响,而车辆相关部件的强度设计一般都与静轮重紧密相关,静轮重越小,车辆相关部件的强度等级相对越小,因此采用绝对限度值不能适用于不同轴重的车辆。UIC 518—2009中采用绝对限度值和与静轮重相关的限度值中较小的值作为评判限度值可以借鉴。

3 高铁联调联试轮轨垂向力统计分析

根据多年联调联试测试数据和相关研究成果,钢轨低塌和焊缝不平顺等钢轨短波不平顺的波长主要分布在0.25~1.50 m,轮轨垂向力波动的频率范围主要分布在 400 Hz以下。

参考 UIC 518—2009 中速度> 300 km/h、轮轨垂向力≤160 kN的规定,但提高轮轨垂向力的分析频率范围,采用400 Hz低通滤波对轮轨垂向力进行分析。

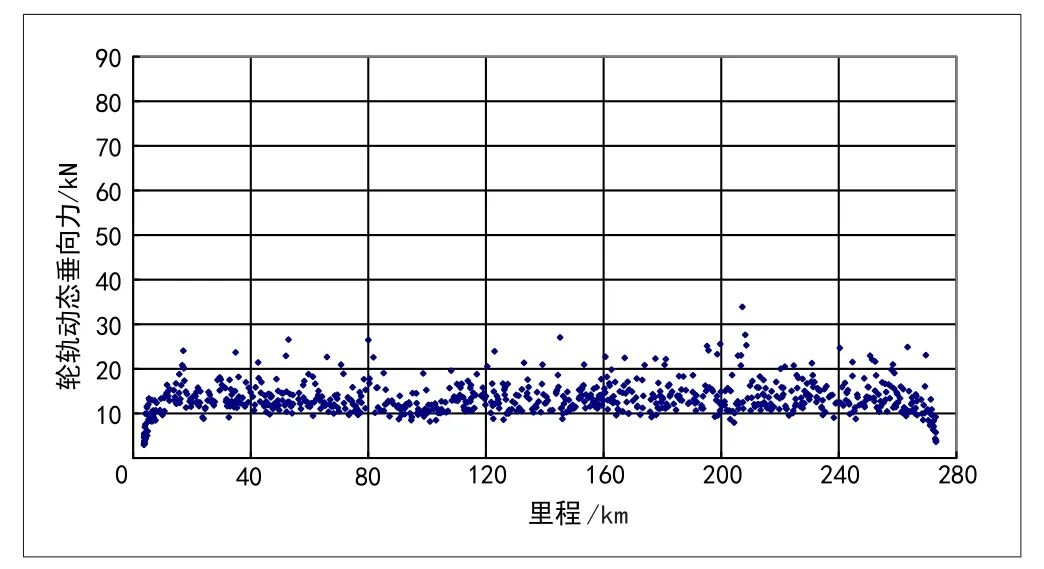

实例4:速度350 km/h下测得的轮轨垂向力峰值(400 Hz低通滤波)随里程分布散点图见图8,测力轮对平均静轮重为60 kN,轮轨垂向力峰值全部分布在100 kN以下,距离限度值160 kN仍有较大裕量。

参考UIC 518—2009中轮轨垂向力≤90+静轮重的规定,但提高轮轨垂向力动态变化量的分析频率范围,采用0.5~400.0 Hz带通滤波对轮轨垂向力动态变化量进行分析。

图8 轮轨垂向力峰值随里程分布散点图(实例4)

实例5:速度350 km/h下测得的轮轨垂向力动态变化峰值(0.5~400.0 Hz带通滤波)随里程分布散点图见图9,轮轨垂向力动态变化峰值基本分布在30 kN以下,仅有一处轮轨垂向力动态变化峰值超出了30 kN。轮轨垂向力动态变化峰值超出30 kN位置的实测波形见图10,经工务部门现场复核,该焊缝处短波不平顺幅值超出了0.2 mm。

图9 轮轨垂向力动态变化峰值随里程分布散点图(实例5)

图10 轮轨垂向力动态变化峰值33.9 kN位置实测波形(实例5)

根据多年联调联试测试数据和相关研究成果,轮轨垂向力动态变化峰值与轨道短波不平顺的幅值有较强关联关系,轨道状态较好情况下,轮轨垂向力动态变化峰值一般不会超出30 kN,当轮轨垂向力动态变化峰值接近或超出90 kN时,钢轨的不平顺幅值通常都会超出1.0 mm,大大超出0.3 mm的限度值(如实例1和实例2)。轮轨间垂向动态作用力越大,对轨道疲劳伤损的影响越大。

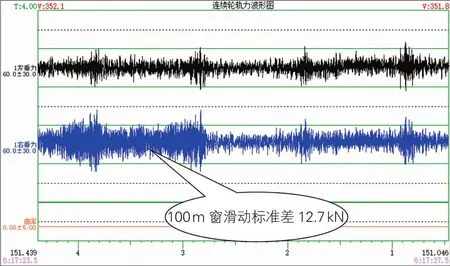

与图6中类似的区段连续高频轮轨垂向力作用通常是由于车轮与钢轨连续周期性短波不平顺(钢轨波磨)产生耦合共振所引起,区段连续高频轮轨垂向力作用频率主要分布在400~600 Hz和800~900 Hz这2个范围内,因此采用0.5~1 000.0 Hz带通滤波对区段连续高频轮轨垂向力进行分析,并采用100 m窗滑动标准差进行幅值评价,轮轨垂向力滑动标准差实测波形见图11。

图11 轮轨垂向力滑动标准差实测波形

实例6:速度350 km/h下测得的轮轨垂向力100 m窗滑动标准差随里程分布散点图见图12,可以看出,轮轨垂向力滑动标准差基本分布在10 kN以下,仅有若干离散大值点超出10 kN,全线轨道状态较好。轮轨垂向力100 m窗滑动标准差达到12.7 kN位置(K151+300附近区段)实测波形见图13,可以看出,在K151+300—K151+400区段内高频轮轨垂向力相对于其他区段幅值明显较大。

实例7:速度300 km/h下测得的轮轨垂向力100 m窗滑动标准差随里程分布散点图见图14,可以看出,轮轨垂向力滑动标准差主要分布在10 kN以下,有若干离散大值点超出15 kN,有1处处于20~25 kN,有2处超出25 kN,集中在K586附近区段。K586附近区段轮轨垂向力实测波形见图15,工务部门现场复核K586附近区段确实存在较为严重的钢轨波磨。

图12 轮轨垂向力100 m窗滑动标准差 随里程分布散点图(实例 6)

图13 轮轨垂向力100 m窗滑动标准差达到12.7 kN位置实测波形图(实例 6)

图14 轮轨垂向力 100 m 窗滑动标准差 随里程分布散点图(实例7)

根据多年联调联试测试数据和相关研究成果,高频轮轨垂向力幅值与钢轨连续周期性短波不平顺的幅值有较强的关联关系,轨道状态较好的情况下轮轨垂向力100 m窗滑动标准差一般不会超出10 kN,当轮轨垂向力100 m窗滑动标准差超出25 kN时,通常都会对应较为严重的钢轨波磨(如实例3和实例7)。高频轮轨垂向力幅值越大,对轨道疲劳伤损的影响越大。

图15 K586附近区段轮轨垂向力实测波形(实例7)

4 高铁联调联试轮轨垂向力评判方法研究及限度值建议

根据多年联调联试的测试数据和相关科研成果,钢轨表面凹陷、低塌或凸起等引起的局部幅值较大的轮轨垂向力适合用峰值进行评判,钢轨表面波磨等引起的区段幅值较大的连续高频轮轨垂向力适合用滑动标准差进行评判。同时将轮轨垂向力峰值的考核频率上限提高到400.0 Hz,区段轮轨垂向力滑动标准差的考核频率上限提高到 1 000.0 Hz。

对于轨道疲劳伤损的影响采用UIC 518—2009中轮轨垂向力随速度变化的绝对限度值的相关规定,采用轮轨垂向力动态变化部分替代UIC 518—2009中关于轮轨垂向力≤90+静轮重的规定,轮轨垂向力动态变化部分通过对轮轨垂向力进行0.5~400.0 Hz带通滤波计算得到。采用轮轨垂向力动态变化峰值对局部轮轨垂向力作用进行考核,采用轮轨垂向力100 m窗滑动标准差对区段连续高频轮轨垂向力作用进行考核。

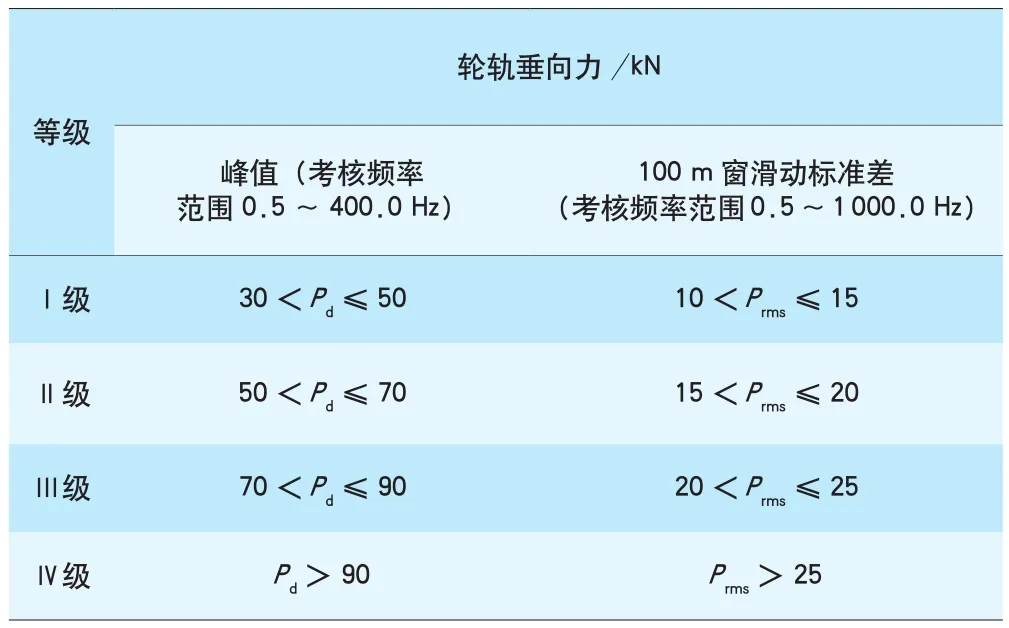

TB 10761—2013《高速铁路工程动态验收技术规范》轨道结构动力学性能评判标准4.3.2条款对轮轨垂向力评价进行了分级:基准值和最大允许值两级。根据多年联调联试大量数据分析发现,该两级分级评价不够精细,参考TB/T 3355—2014《轨道几何状态动态检测及评定》引入4级分级用于评价对轮轨疲劳伤损影响的程度。

联调联试轮轨垂向力评判方法及评判限度值建议见表3、表4,其中Ⅰ级为经常保养限度值、Ⅱ级为计划维修限度值、Ⅲ级为临时补修限度值、Ⅳ级为限速及临时补修限度值[10]。

表3 联调联试轮轨垂向力评判方法及限度值建议

表4 联调联试轮轨垂向力动态变化量评判方法及限度值建议

5 结束语

随着我国高速铁路运营里程的快速增长和运营速度的提高,车辆和轨道相关部件疲劳寿命的问题日益凸显,轮轨垂向力是国际上认可的用于评价轨道疲劳伤损的指标,通过轮轨垂向力指标可以检测到钢轨低塌、焊缝不平顺和钢轨波磨等轨道短波不平顺,指导线路养护维修,延长车辆和轨道相关部件的服役寿命。基于多年高速铁路联调联试轮轨垂向力检测数据的分析和相关科研成果的总结,并参考国内外相关标准提出一种高速铁路联调联试车辆动力学响应轮轨垂向力评判方法,该评判方法在高速铁路联调联试车辆动力学响应测试应用中取得了较好的效果。鉴于车辆动力学响应轮轨垂向力评判方法中首次引入4级分级评价,各级评判限度值的科学性还需进一步深入研究确定。