综合管廊燃气舱内天然气泄漏扩散数值模拟

张承虎, 田贯三、2、3

(1.山东建筑大学 热能工程学院, 山东 济南 250101; 2.山东建筑大学 山东省建筑节能重点实验室, 山东 济南 250101; 3.山东建筑大学 可再生能源建筑利用技术省部共建教育部重点实验室, 山东 济南 250101)

燃气管道的泄漏扩散是一个非常复杂的物理过程,按照以往的研究方法,对燃气泄漏扩散的研究一般都是采用现场测试或者风洞模拟实验的方法[1-2],但是这两种方法耗时很长,并且需要投入很多的人力、物力和财力。随着科学技术快速发展,目前泄漏扩散的数值模拟分析非常普遍且准确度高,省时省力。

1 孔口泄漏量的分析

圆形小孔泄漏可以看做可压缩气体稳态泄漏,泄漏过程可以看做绝热过程,燃气按理想气体考虑。由流体力学可知,由于孔口泄漏无扩压段,泄漏速度不可能超过声速,最大泄漏速度只能达到临界状态的声速。此后无论管道压力多大,出口流速都不可能再增加[3]。临界压力比见式(1):

(1)

式中β——临界压力比

pa——环境压力,Pa,取101 325 Pa

p1——管道内燃气绝对压力,Pa

κ——等熵指数,取1.29

在大气环境条件下由式(1)求得泄漏临界压力约为0.18 MPa,所以燃气管道绝对压力高于0.18 MPa的孔口泄漏均处于超临界状态,泄漏喷射速度都是临界速度。本文模拟临界状态时,以纯甲烷代替天然气。假设泄漏孔口直径为10 mm。临界泄漏量计算式[4]如下:

(2)

式中qm——临界工况泄漏量,kg/s

μ——流量系数

d——漏孔口直径,m

p2——泄漏部位管道中心线处的燃气绝对压力,Pa

Rcon——燃气的气体常数,J/(kg·K)

T2——泄漏部位管道中心线处的燃气温度,K

经过与文献[4]第一作者、论文编辑的沟通,确认文献[4]中的个别公式有排版问题,文献[4]式(10)的分式中,“κ-1”应为“κ+1”,式(13)中“κ+2”应为“κ+1”。本文中公式是正确的。

2 模型的建立

① 燃气泄漏控制方程及问题描述

天然气的泄漏扩散过程遵循质量守恒方程、动量守恒方程、能量守恒方程和组分守恒方程[5]。

本文模拟燃气舱长200 m、宽2 m、高3 m,燃气舱内天然气管道直径为300 mm,管道绝对压力为0.18 MPa。机械进风口、排风口分别设置在燃气舱的两端。为简化模型,模型建立时燃气舱内的支墩忽略不计。模拟泄漏孔E~A距排风口水平距离分别为0.1 m、50 m、100 m、150 m、199.9 m时,燃气舱内燃气泄漏扩散的规律。由于泄漏孔口直径与舱内天然气管道直径之比小于等于0.2,所以采用小孔泄漏模型进行计算[6]。小孔泄漏一般为持续时间长且不易察觉的稳态泄漏,潜在的危险比较大。

② 模拟所需参数计算

环境温度取288 K,燃气舱内环境视为大气环境。燃气舱进风口、排风口均为正方形,面积相等。面积可根据事故通风次数按式(3)[7]计算,本文按事故通风12次/h计算。得出进风口、排风口的尺寸为1.1 m×1.1 m。

(3)

式中A——通风口面积,m2

qV——通风口的最大通风量,m3/h

v——通风口风速,m/s

S——百叶遮挡系数,取0.65

根据GB 50838—2015《城市综合管廊工程技术规范》第7.2.3条,通风口的最大允许风速为5 m/s,通风口风速按5 m/s计算。

③ 几何模型的描述

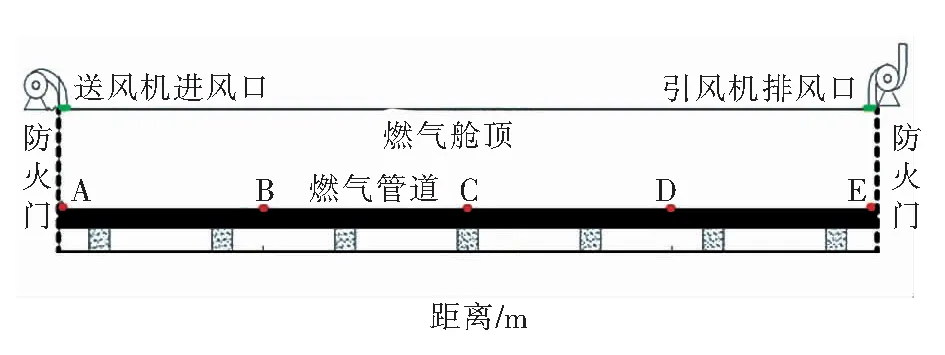

用Gambit2.4建立三维燃气舱模型,泄漏口均为竖直向上喷射泄漏。泄漏简化模型见图1(由于燃气舱非常狭长,为显示全局方便对比,竖直方向缩放比例与水平方向缩放比例不同。

图1 泄漏简化模型

④ 网格划分

利用Gambit2.4划分网格。考虑到所建三维燃气舱模型比较大,以及现有计算机的运行能力,所以设置网格尺寸Interval size为0.1,网格Elements为Tet/Hybrid,Type为TGrid。生成网格数量约800×104。

⑤ 各项设置

利用Fluent6.3进行模拟,选择3D单精度计算器;求解器设置中,选择默认设置;模型设置,开启能量方程,选择标准的k-ε模型;采用空气和甲烷的组分传输模型;材料设置,流体选择空气和甲烷,其密度按incompressible-ideal-gas考虑;操作条件设置,选择重力场,重力加速度的值为-9.81 m/s2;边界条件设置,通风口进口为速度出口边界条件,通风口出口为机械排风口边界条件,泄漏口泄漏量设置为0.019 5 kg/s,通风口风速为5 m/s。

3 数值模拟及结果分析

① 数值模拟

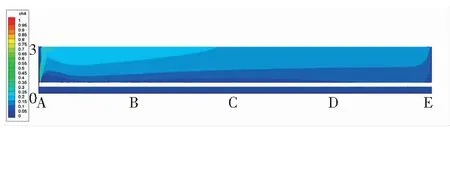

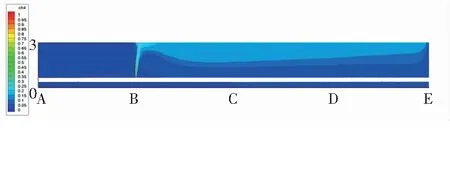

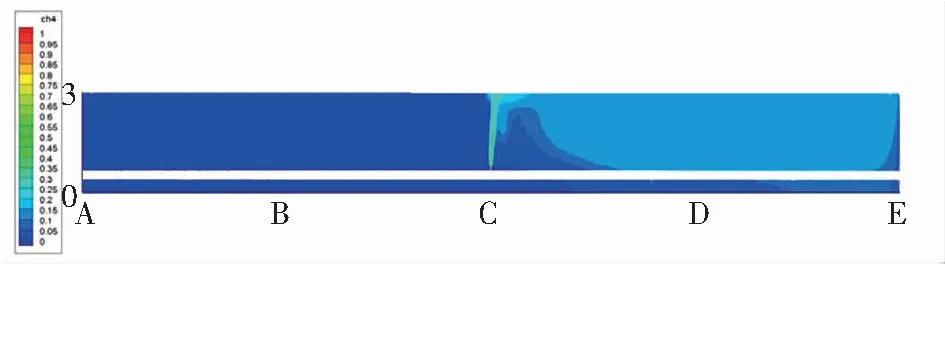

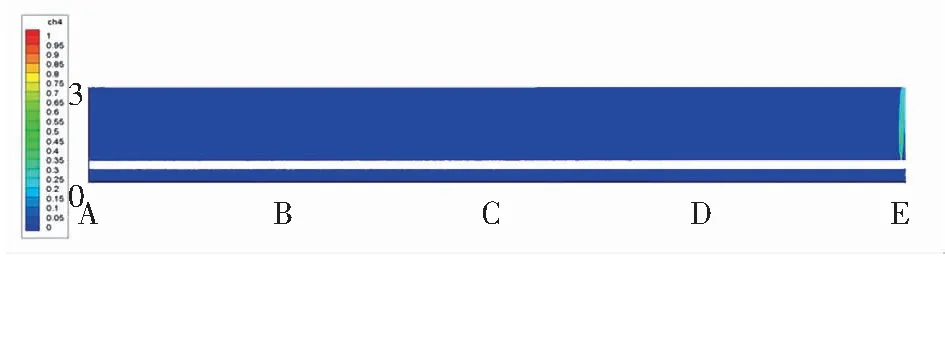

本文模拟临界工况的圆形小孔泄漏扩散,泄漏速度为临界速度。燃气舱内每小时换气次数12次/h,计算舱内空气流动平均速度为0.67 m/s。管廊属于狭长空间,文献[8]经过对多种湍流模型进行对比和分析,得出标准的k-ε模型分析狭长空间内气体扩散规律的精度较其他模型更高。考虑浮力和组分的影响,不考虑化学反应过程,不同泄漏孔泄漏燃气舱内甲烷体积分数分布(软件截图)分别见图2~6。

图2 泄漏孔A泄漏燃气舱内甲烷体积分数分布

图3 泄漏孔B泄漏燃气舱内甲烷体积分数分布

图4 泄漏孔C泄漏燃气舱内甲烷体积分数分布

图5 泄漏孔D泄漏燃气舱内甲烷体积分数分布

图6 泄漏孔E泄漏燃气舱内甲烷体积分数分布

② 结果分析

通过图2~6可以看出,燃气舱内的天然气管道发生泄漏,在事故通风条件下甲烷体积分数大部分集中在5%~20%,泄漏孔A泄漏后燃气舱内处于爆炸危险状态,天然气的爆炸极限范围为5%~15%,泄漏孔A泄漏后燃气舱内的危险度最高,甲烷扩散范围最大,扩散的甲烷随着通风气流充满整个燃气舱,使舱内几乎都处于爆炸危险区域。泄漏孔A、B、C、D、E泄漏后甲烷扩散范围依次减小,危险度依次降低,泄漏孔E泄漏后危险度最低,由于泄漏孔E距离排风口最近,燃气舱通风时,甲烷会在较短的时间内及时排出燃气舱。

4 结论与建议

① 结论

a.分析燃气管道圆形孔口泄漏量,建立了一段长200 m,宽2 m,高3 m的燃气舱模型,机械进风口、排风口分别设置在燃气舱的两端,用CFD进行数值模拟。分析泄漏孔距排风口水平距离分别为0.1 m、50 m、100 m、150 m、199.9 m时,燃气舱内燃气泄漏扩散的规律。

b. 漏孔距离排风口越近,燃气泄漏后的扩散范围越小,其危险度也越低;距离排风口越远,燃气泄漏后的扩散范围越大,危险度也越高。

② 建议

a.通过对燃气泄漏扩散的数值模拟,燃气管道泄漏之后,在通风作用下,扩散区域大部分处于危险爆炸范围内,遇明火极易发生爆炸,通风难以降燃气舱的危险度,所以燃气舱内燃气管道的建设中应提高管道建设标准、提高管道检查质量、增加管道壁厚、提高管道防腐标准等。

b.根据燃气在舱内泄漏后距离排风口越近危险度越小的特点,建议在管廊进风口、排风口处的风机能够双向通风或者在每个风口处分别安装进、排风两个风机,当发生泄漏事故时通过感应系统确定泄漏口位置,就近排风,将危险度降到最低。

c.天然气是易燃易爆的气体且比空气轻,为防止天然气在泄漏之后造成更严重的影响,首先,管廊多舱上下布置时,燃气舱应布置在管廊上方;其次,燃气舱排风口的朝向不应开在人员密集、车流量较大的方向,并且不能与其他燃气舱的通风口毗邻。