硅镁铝合金材料在冷凝锅炉的应用分析

廖永章

(广东万和热能科技有限公司 顺德 528305)

引言

TSG G0001-2012《锅炉安全技术监察规程》(下简称《锅规》)是我国锅炉执行的标准,包括了锅炉的设计、检验、安装、维护保养等等,在材料方面,《锅规》对锅炉受压元件、承载构件、紧固件的材料使用都有严格规定。但铝制锅炉的材料还未写入其中,纵观其他国家,铝制锅炉,尤其是铸铝材料在欧洲已经使用了50多年。国内在近年来也逐渐引进欧洲铸铝冷凝锅炉技术,从使用情况来看,在安全、节能方面也达到了较好的效果。因此笔者认为有必要对铸铝材料在冷凝锅炉上的应用作分析。

1 锅炉选材依据

锅炉要能长期、安全、稳定地运行,选用材料,尤其是受压件选材,十分重要,必须根据有关计算(如热力计算,汽水阻力计算,管壁金属温度计算等)的计算结果,正确选用。在这些计算中,对选材影响最大的是壁温计算和强度计算,前者决定材料种类,即计算壁温必须小于所选材料的许用温度,后者决定壁厚,就是取用壁厚必须大于等于最小需要壁厚(一般都是大于)。

锅炉受压件选材原则:

1)安全可靠性:根据元件的工作环境,工作状态、工作参数(如压力、温度、工作介质)等因素,并考虑它们同时作用时的最苛刻的条件之组合。

2)经济合理性:在满足1)条的前提下,对选用壁厚能薄则薄;对选材等级能低则低。

3)尽可能的考虑材料的工艺性能:如热处理、焊接、铸造等。

4)选用的材料应符合有关法规、标准的规定。

在欧洲的铸铝冷凝锅炉中,使用的主要材料为硅镁铝合金材料牌号:EN AC-43000(AlSi10Mg),因此以此牌号的铸铝材料进行分析。

2 铸铝硅镁铝合金的材料性能

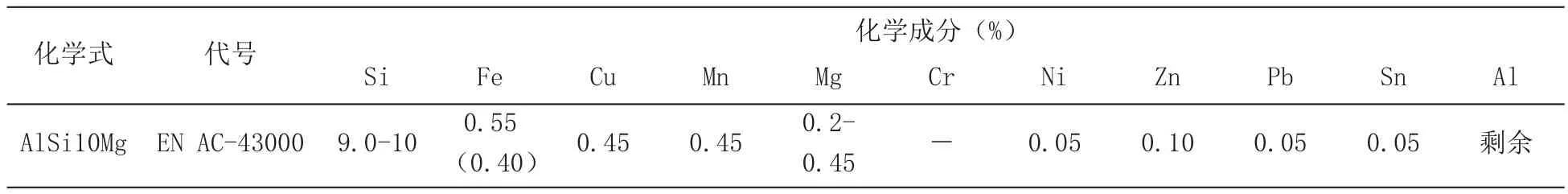

2.1 化学成分

EN AC-43000铝合金为Al-Si-Mg系铸造铝合金,可热处理强化,铸造性能良好,无热裂倾向,气密性高,线收缩小;但形成针孔的倾向较大,熔炼工艺较复杂,同时耐蚀性好,适用于铸造形状结构复杂、薄壁、耐蚀以及承受较高静载荷和冲击载荷的铸件。

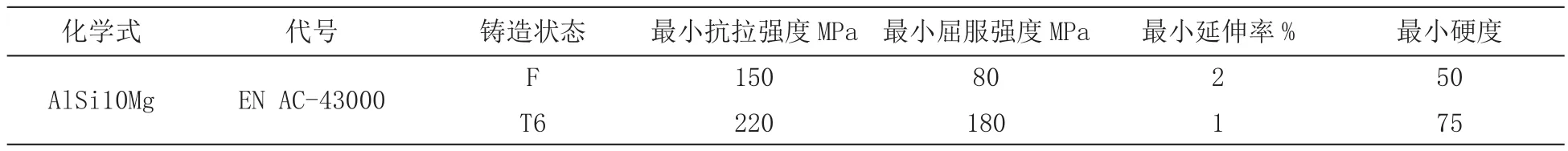

2.2 力学性能

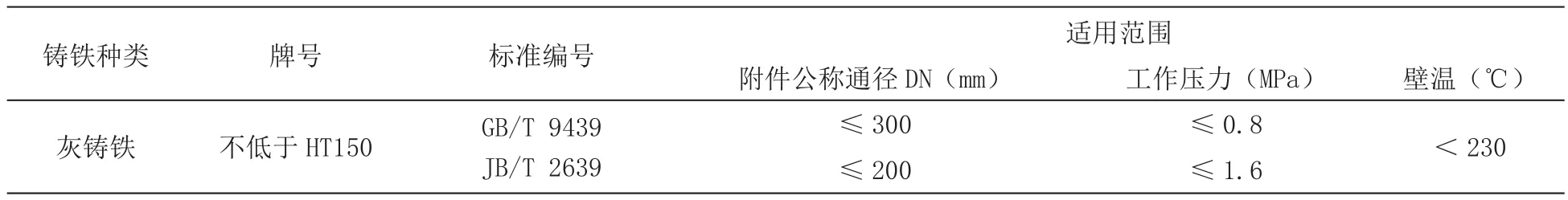

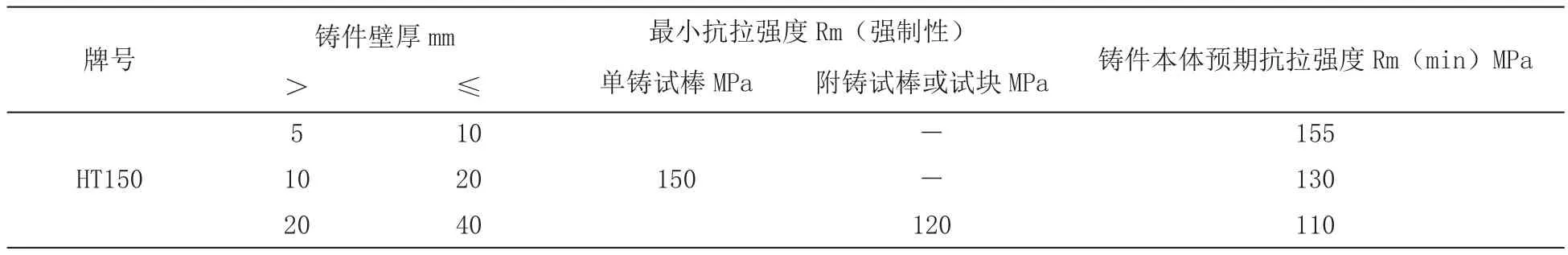

EN AC-43000材料的抗拉强度相当于球墨铸铁HT150(GB/T 9439-2010),而《锅规》2.3.5中规定锅炉用铸铁件材料中灰铸铁应不低于HT150牌号。

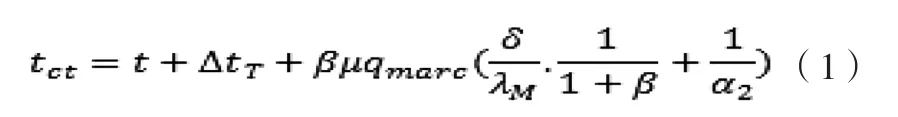

壁温过高会使材料的抗拉强度和屈服强度迅速降低,由于铝合金的熔点低,更要保证控制锅炉壁温在安全范围内。对于壁温计算,外表面壁温tct:

式中:

t—管件计算断面上流动介质的平均温度;

△tT—区段中管内介质温度大于平均温度的值

μ—热散漫系数

β—d/dr=d/d-2δ——管子外径与内径的比值;

δ—管子壁厚;

λM—管壁金属导热系数;

α2—管壁向被加热介质的放热系数;

表1 EN AC-43000化学成分

表2 EN AC-43000力学性能

表3 锅炉用铸铁件材料

表4 灰铸铁材料力学性能

qmarc—在热负荷最大的管子上吸热量最大处的热负荷。

为简化计算,可用以下简单方法计算管壁计算温度:

t1—出水温度℃;

t2—回水温度℃:

根据《锅规》,对于D级热水锅炉,出水温度≤90 ℃,按照20 ℃温差计算,进水温度≤70 ℃,管壁计算温度≤170 ℃,参照《固定式压力容器安全技术监察规程》材料之“第十八条”之“(二)”规定“…其他牌号的铝和铝合金,其设计温度范围为零下269~200 ℃。”符合安全之规定。

为了更可靠地保证壁温≤200 ℃,现有欧洲铸铝冷凝锅炉在结构上进行优化,保证整个燃烧腔被水道所包围,称之为全水冷结构,这种结构的最大特点是无需保温材料,通过不断循环流动的水带走高温烟气热量,保证壁温控制在安全范围内。

2.3 耐腐蚀性

铝具有良好的耐蚀性,这是由于铝与空气中的氧反应形成致密的Al2O3氧化膜,能牢固地与材料表面结合,起到耐蚀作用。如果铝的氧化膜被破损,在多数环境中能立刻重新形成。

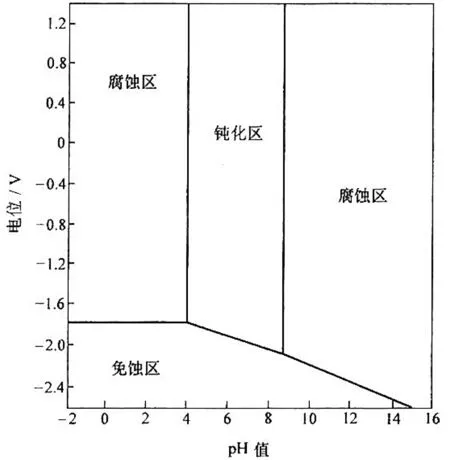

下图为铝的电位-pH图,表现出铝的氧化膜的热力学稳定条件。可以看到,在pH值约为4~8.5区间,被铝的氧化膜保护,属于钝化区。钝化区的范围随温度、氧化膜的类型及其在电解液中溶解速率的变化而稍有变化。

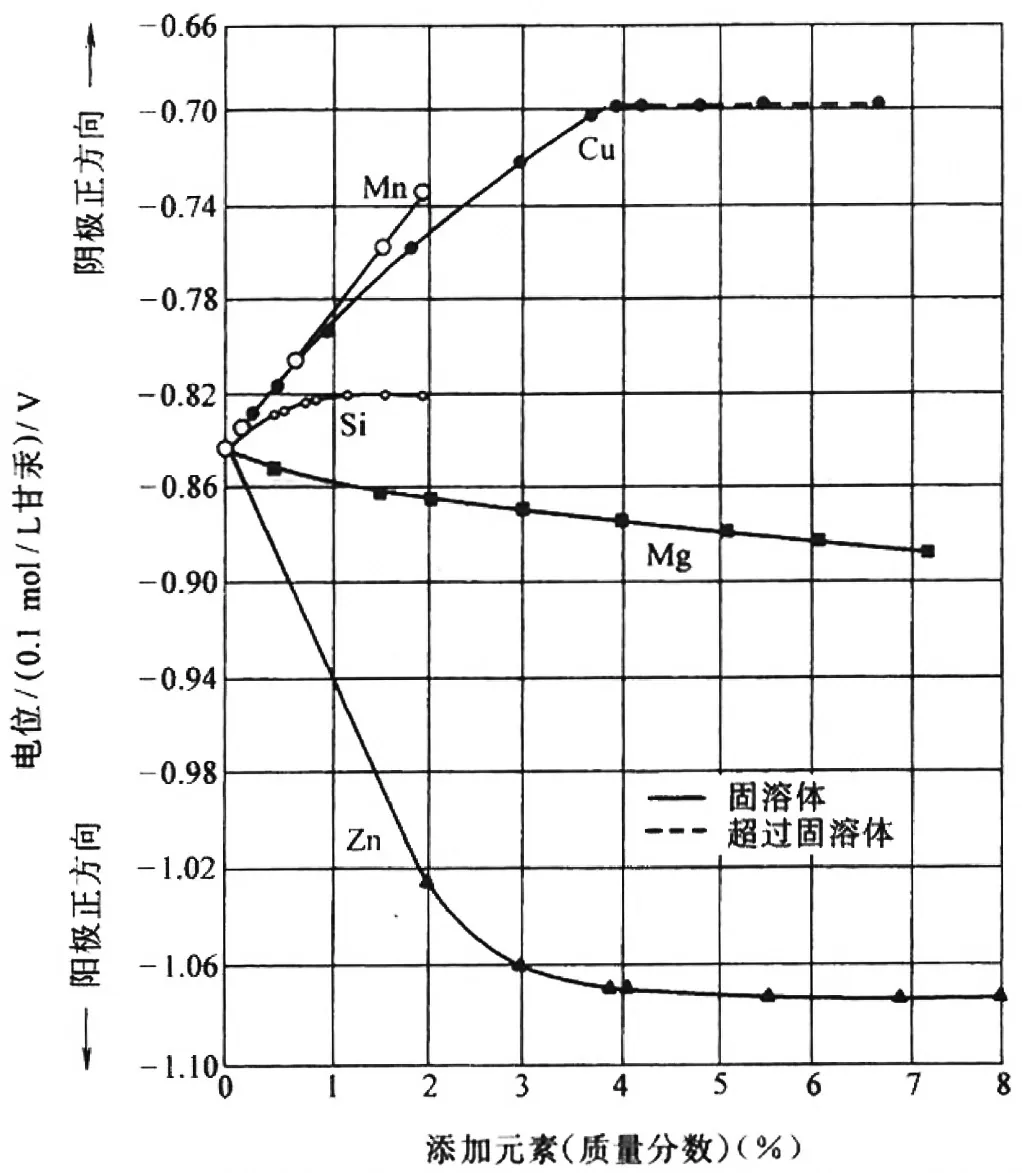

2.2.1 合金元素对铝耐蚀性的影响

镁——对耐蚀性有好的影响,Al-Mg合金是主要的防锈铝合金之一,加入镁可提高对碱性溶液(如石灰和碳酸钠)的耐蚀性。

锰——有较好的影响,Al-Mn合金也属于一种防锈铝合金,在有些合金中加入少量锰代铬,可获得较好的耐应力腐蚀性能。

硅——使铝合金的耐蚀性稍有降低,具体影响决定于它的形态和分布情况

耐蚀铝合金主要有Al-Mg、Al-Mn、Al-Mn-Mg、Al-Mg-Si四个系列。铝中加入镁、锌、锰、硅、铜这些元素后,铝合金的电极电位也随着变动。

2.2.2 在燃气燃烧后产物中耐蚀性

图1 铝的Pourbaix电位-pH图

冷凝燃气锅炉在燃烧的过程中产生的酸性气体除了SO3外,还有 SO2,NO,NO2,CO2,HCl,HF 等,与水或水蒸气反应生成亚硫酸(HSO3)、硝酸(HNO3)、碳酸以及氢氟酸。因此锅炉产生冷凝水为酸性,影响冷凝水pH值的因素比较复杂,相关资料显示冷凝水pH值大约在4~5左右,呈弱酸性,对于硅镁铝合金(AlSi10Mg),处在钝化区内,免受酸性腐蚀。

2.2.3 在水质中耐蚀性

水质对锅炉影响主要表现在两个方面:A)水垢;B)腐蚀;

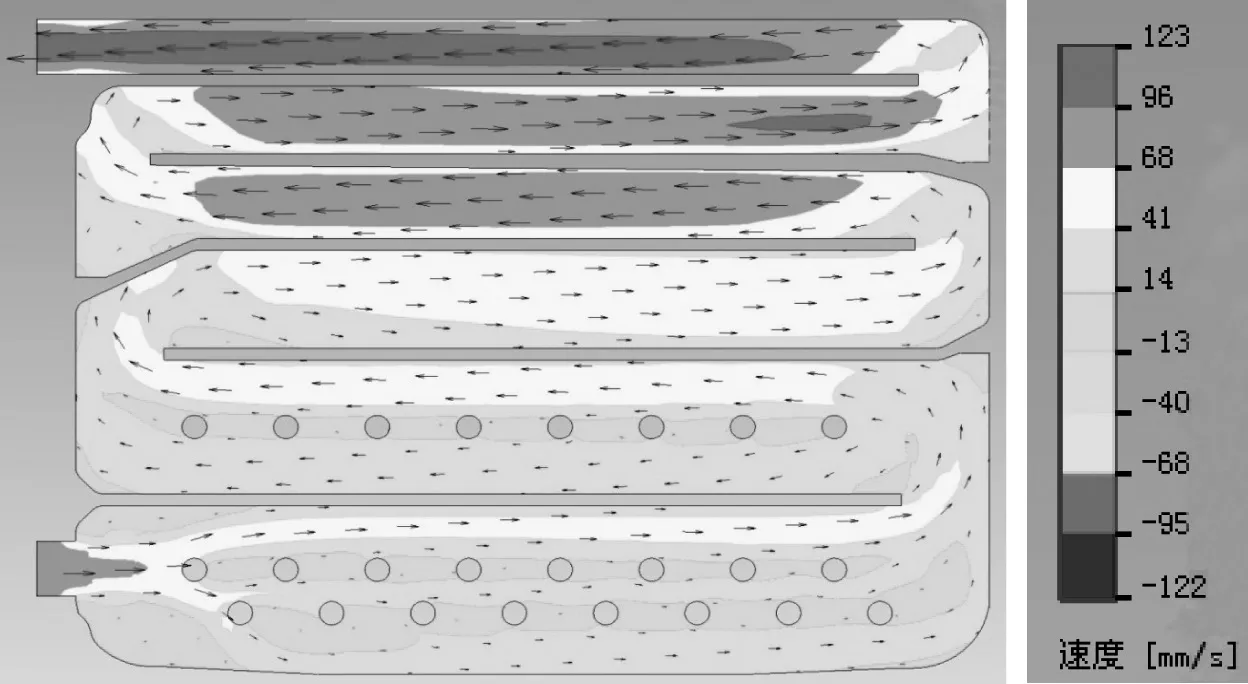

1)水垢的成分主要以碳酸钙、碳酸镁和氢氧化镁为主。当水中含有的钙、镁离子和碳酸氢根、硫酸根和碳酸根,在加热时,当水达到一定温度,其中的钙、镁离子与酸根结合,生成碳酸钙、碳酸镁、硫酸钙等析出沉淀,从而形成水垢,影响换热效率,导致局部过热。如图4所示,针对高温区容易产生水垢,在结构设计需提高高温区流速,保证冲刷速度;

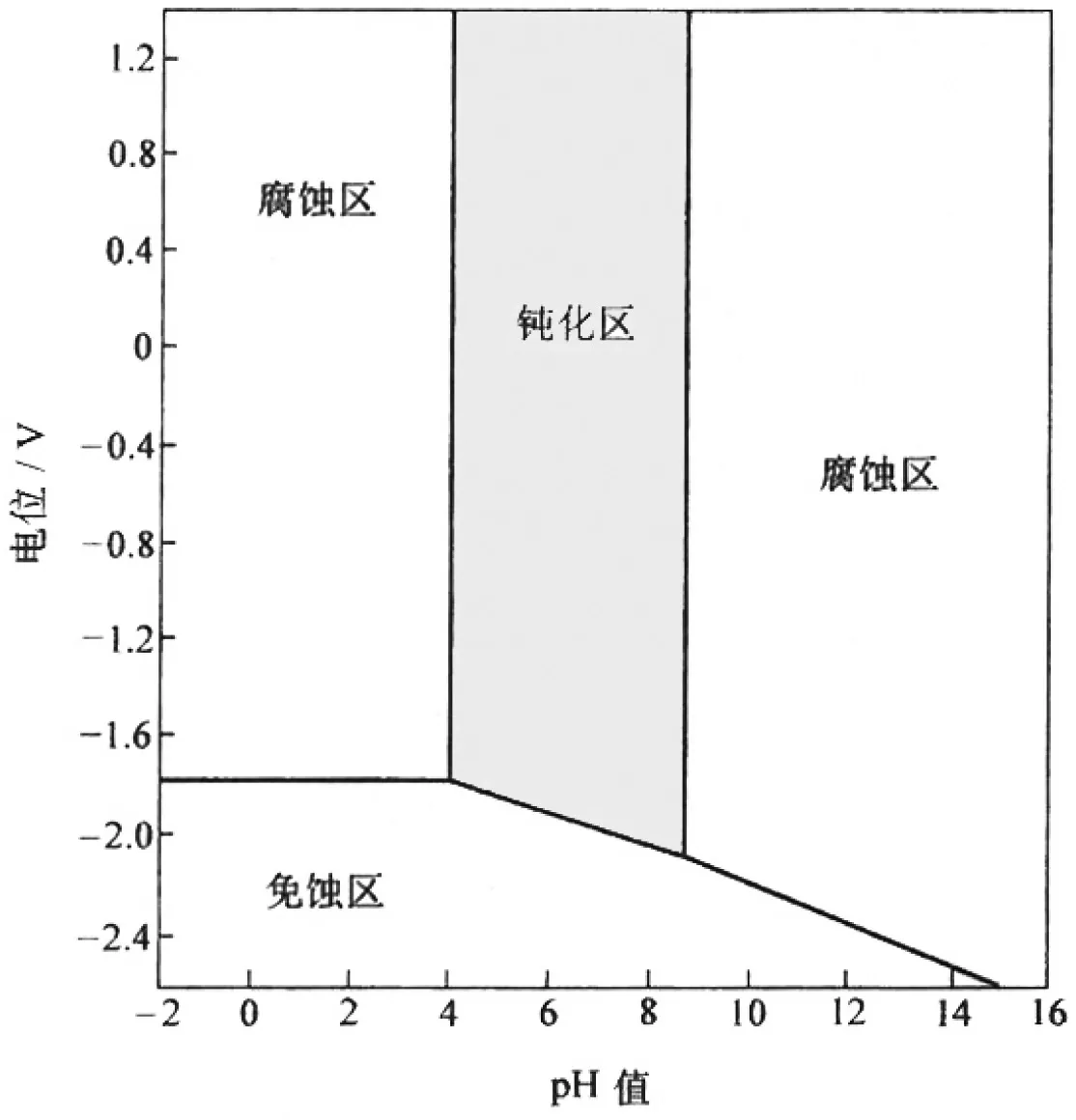

2)pH酸碱度越高对管网的腐蚀性越大,锅炉系统使用时间长以后,pH值最高可达到10,属于碱性,铝及铝合金在碱中由于表面氧化膜很快溶解为偏铝酸盐而发生全面均匀腐蚀,其腐蚀速度随碱浓度的增加和碱液温度的提高而增加。为了减少系统中碱性离子对锅炉的腐蚀,可用板式换热器将锅炉分为一次侧二次侧系统,减少锅炉侧容水量,可有效地降低系统碱性,使锅炉腐蚀处于钝化区内,如图5。

图2 主要合金元素对铝电极电位的影响

2.3 工艺性能

2.3.1 铝合金铸造性能特点

①具有优良的铸造工艺性能,无热裂纹形成倾向,气密性高,线收缩率为1.0 %。浇铸温度为680~750 ℃。

②适用砂型和金属型铸造工艺,可制造各种薄壁零件,也可用于压力铸造工艺。

图3 冷凝水弱酸性对铝的影响

图4 铸铝锅炉水道结构设计

③应合理控制合金硅含量。硅含量在上限时,可改善流动性和气密性,并提高力学性能;而降低硅含量,则有利于减少铸锭集中缩孔的形成。

④由于该合金形成针孔倾向较大,要采取有效技术措施来消除针孔形成的条件,使铸件的致密度和气密性有较大的提高。

⑤为获得致密铸件,还应在浇铸过程中使液态金属保持平稳流动,防止从空气和铸型中吸收气体。对于结构复杂的大型铸件,可采用压力釜浇注

2.3.2 铸造过程注意的工艺问题

而在制造过程中,对铸铝影响最大的是如何获得致密的金相组织。对于铸铝件,在熔炼和浇注过程中容易从外界吸收了气体,在凝固过程中来不及析出而以气孔、针眼形式存在铸件中。金属中的气体主要是氢、氧、氮三种,其中氢占85 %以上,氢是唯一能大量溶解于铝或铝合金中的气体,是导致铝合金形成气孔的主要原因,是铝合金中最有害的气体。降低合金机械性能,特别是疲劳性能、冲击韧性及延伸率;降低溶体流动性,恶化铸造性能;恶化切削加工性能,使铸件中加工过程中易开裂。

需要在以下方面控制氢的来源:

①原材料、工具管控,用前烘干;

②缩短熔炼时间,减少吸气量;

③控制模具的透气性;

④增强砂芯的排气能力

3 实际使用情况

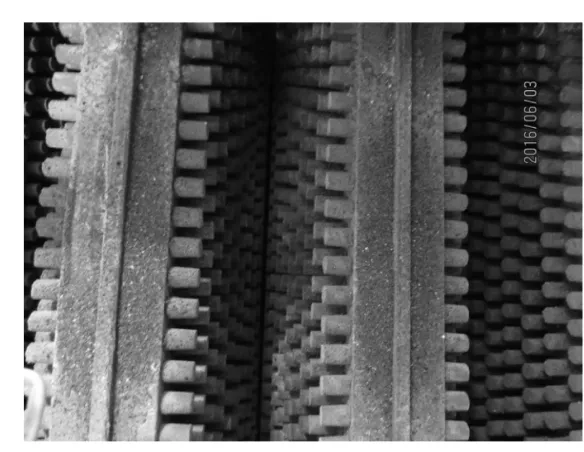

国内许多厂家在2011年后开始量产铸铝冷凝锅炉,最早一批已运行近数年。以下是一台80 kW铸铝冷凝锅炉运行4年后的照片:

如图6和图7,换热器主体集热销钉表面在长时间运行后覆盖一层保护膜,由于风机吸入一些杂质,通过燃烧器掉落到换热器上,并未出现其他异常情况;在冷凝水集水槽中出现少许点蚀现象。

如图8,由于使用了板式换热器,将锅炉与采暖系统分隔开,换热器水道内壁层出现了薄薄一层水垢,由于出口与水管接口处通径减少,存在小范围的冲刷死区,接口处的结垢较多,并未对换热器水道流量造成影响。而从图9、图10板换一次侧、板换二次侧水道可以看出,锅炉与采暖系统分隔后,锅炉系统水垢形成量非常少,能有效地保护锅炉。

图5 减少系统中碱性离子对锅炉的腐蚀

图6 换热器主体

图7 冷凝水集水槽

图8 换热器水道口

图9 板换二次侧

4 结语

从铸铝材料的力学性、耐腐蚀性、和工艺性上都可以达到应用要求,同时在实际应用过程中,经历耐久使用的考验。而铸铝锅炉在设计过程中需要考虑到铸铝材料熔点比较低,需要通过结构设计优化,保证壁温低于200 ℃;在铸造过程中要考虑到通过控制原材料和工具干燥,缩短熔炼时间,控制模具透气性和增加砂芯排气能力等工艺来保证获得致密的金相组织;在系统安装过程要通过分隔系统等手段来保证它的可靠运行。

图10 板换一次侧