焦点随动对激光打孔速度的影响

马西宁

摘要:本文建立一个简单的数学模型,计算出平均功率300瓦,两个激光的焦点直径分别为0.2毫米和0.4毫米,对两个激光的在物质表面和焦点直径内穿透的速度以及对焦点的打孔速度进行了比较。研究表明,焦点位置、激光功率、辅助气体等对打孔速度和质量影响明显,焦点随动有效调整能明改善这一结果。

[关键词]焦点随动激光打孔速度影响

1激光打孔概述

激光打孔是我国第一个采用的激光加工技术,广泛用于生产高质量产品。由于其在重复性、效率、广泛可加工和低成本方面的优势,已广泛应用于各领域。在现代加工技术中,激光打孔是一种极为复杂的热耦合工艺,包括激光和材料的热、气体和辅助材料的流动等。激光钻孔是一种很复杂的过程,通过材料和材料内的热传动进行辐射。此外,由于材料的多样化、激光参数的多样化和工艺参数的多样化,在钻探过程中可以选择的各种工艺参数结合在一起。

目前的激光打孔工艺方法有许多种,打孔的材质和厚度也多种多样,每种材料都有特定的最佳加工参数。无论如何,增加钻探速度和缩短钻探时间的方法已经成为一个重要的研究因素,影响钻探设备速度的过程参数很多,包括激光能量、激光脉冲频率,以及脉冲宽度和焦距。

激光束属于高斯光束,其特点是相干性和直线传播,随着传输距离的增加和光斑直径的增加而缩小了光束中心的宽度,从而导致垂直方向每一"部分的功率密度逐渐降低。激光束固定时钻孔深度增加时,钻孔速度随之下降。激光打孔的应用研究表明,焦距和脉冲宽度对孔形有着密切的联系和影响。本文研究了焦点随动对钻孔工艺的改进,即当洞穿透材料内部时,焦点如何向内移动,同时将焦点保持在材料的固态液体界面附近,通过研究穿透速度的变化,研究激光能量和焦距的变化。

2激光切割切割质量的影响

2.1焦点位置的影响

焦距是激光焦点和物质表面之间的距离,调整焦距以直接影响物质表面处理的粗糙性、裂缝宽度以及熔融残留物的粘合程度。切片底部的热量吸收会增加,断裂速度和辅助气体压力可导致缝隙附近的切割材料和熔化材料以液体形式流到底部,而冷却后熔化的材料则以球形形式浸入底部。如果焦点滞后,切碎材料的薄膜吸收热量会减少,使缝隙的材料不会完全融化,材料表面会被一些小的锋利残留物粘住。

2.2切割速度的影响

在激光切割过程中,切割速度对切割材料的质量有重大影响,理想的切割速度导致切割的表面有更稳定的线条,并使材料的底部没有任何残渣。通常来讲,当切割速度慢时,激光切割时间延长,从而增加缝纫的宽度,生产效率也会大大降低。反之则加工时间缩短,从而减少了热扩散和传热效应,相应地减少了缝隙的宽度。当超速时,由于切断的热量投入不足,切割的材料难以辨认,无法及时提取材料。

2.3激光功率的影响

激光功率的大小可对速度、宽度、厚度和切割质量产生重大影响,所需功率的大小取决于材料和切割装置的特性。例如,高热性能和高熔点材料在被切断的过程中需要更大的激光能量。大部分情况下,激光切割工艺通常需要优化参数获得最佳的激光功率,以此来达到最高的切割质量,而进一步降低产生的残渣或切割不足,提高加工质量。此外,当输入电压升高时,激光切割工艺的质量也会下降。随着输入峰值功率的增加,激光强度也随之增加,从而使光斑直径相应增加,缝隙宽度相应增加。随着脉冲宽度的增加,激光的平均功率增加,激光缝隙的宽度也增加。

2.4辅助气体的影响

在激光切割过程中,调整辅助气体的压力和流量有助于切割过程中使残留物去除,并使切割的热撞击区冷却,既提高加工质量,又减少了热效应。常用的辅助气体包括氧气、压缩空气、氮气和其他惰性气体,对于某些金属和非金属材料,通常使用惰性气体,对于需要切割的金属材料,则使用活性气体(如氧气),这些气体会激活金属表面。当切割辅助气体的压力过大时,所使用的金属表面的活性气体可能会使金属表面氧化加重,反而削弱了处理熔融材料的能力,导致缝纫变大,材料表面变薄。当气压低的情况下,材料下面的加工面残渣会去除不净。在实际生产中,不论采用何种加工方法,最终工艺的质量都会影响激光切割工艺质量的影响。可以有效地控制和确保切割的质量

3打孔速度模型

在激光钻探过程中,脉冲激光投射到一个特定的物质区域,形成一个熔化层,逐渐扩散到物质内部,同时将辅助气体注入孔口内,以便将熔化的物质送出。

(1)被去除的物质被蒸发,全部以液体

形式释放;

(2)忽略辐照的热量;

(3)不考虑气体和物料的温度;

(4)工艺过程中产生的熔化完全由辅助气体去除。那么材料的融化速度就是材料去除的速度,设为Vm,计算公式如下所示:

其中,a为金属材料对光的吸收率,I为激光功率密度,c为材料的比热容,p为材料的密度;△Tm为熔点温度和环境温度差,Lm为熔化潜热。

4激光的能量分布

4.1基模高斯光束

一般来说,在激光的基本辐射场中,横向截面的宽度与高斯函数是一致的,工业生产中使用的大多数激光器基本上是高斯光束。在传播的过程中,光束的最小工作半径被称为带,越小光斑的发散越快,反之就越慢。当光束中心宽度较小,光束传输方向垂直横截面内的激光功率密度随着光束距离的增加而减少。

4.2不同截面内的功率密度

功率密度为功率与光斑面积之比,表达式如下所示:

其中,P为激光功率,R为光斑半径。已知光斑半径R会沿着光束传播方向逐渐变大,设光束沿z轴传播,则距离焦点位置任意距离的光斑半径R(z)可以用下式表示:

5计算结果与分析

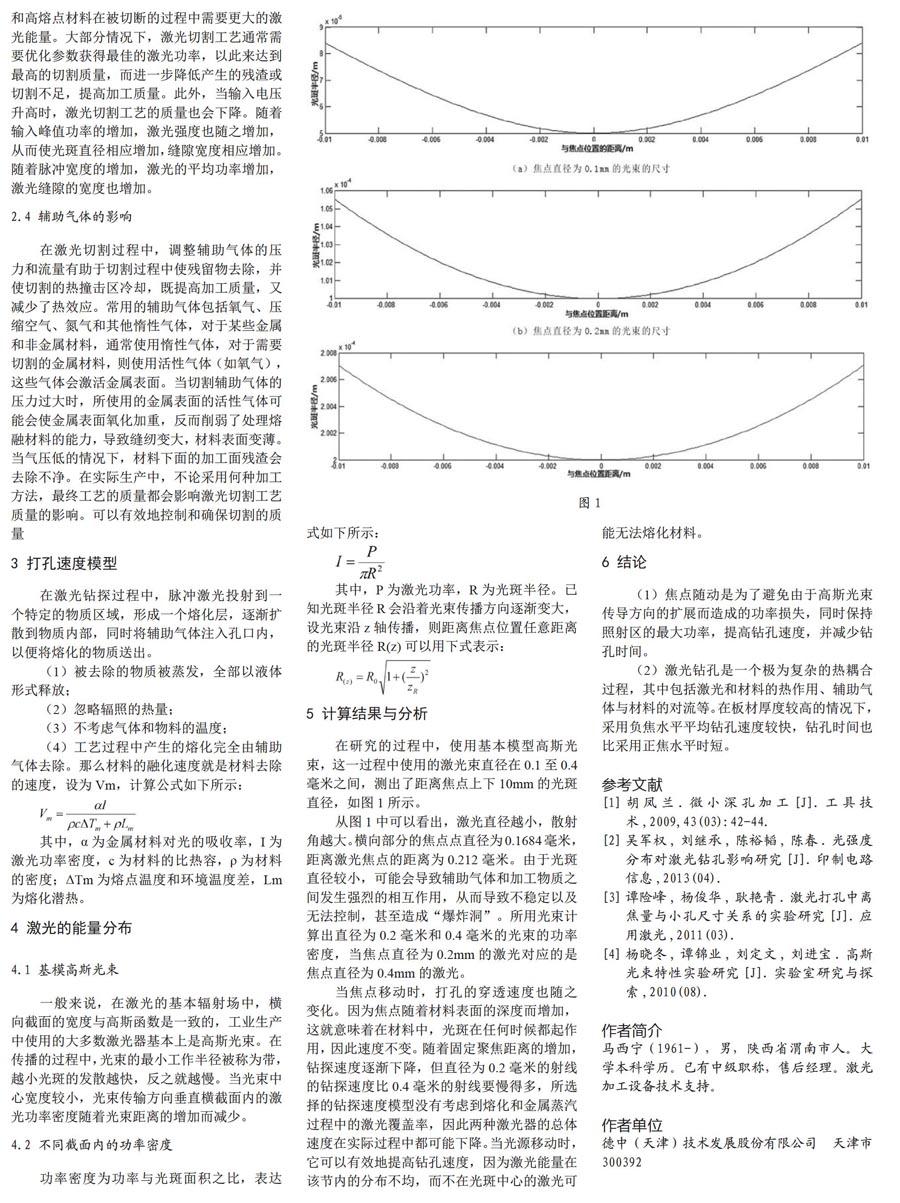

在研究的过程中,使用基本模型高斯光束,这一过程中使用的激光束直径在0.1至0.4毫米之间,测出了距离焦点上下10mm的光斑直径,如图1所示。

从图1中可以看出,激光直径越小,散射角越大。横向部分的焦点点直径为0.1684毫米,距离激光焦点的距离为0.212毫米。由于光斑直径较小,可能会导致辅助气体和加工物质之间发生强烈的相互作用,从而导致不稳定以及无法控制,甚至造成“爆炸洞”。所用光束计算出直径为0.2毫米和0.4毫米的光東的功率密度,当焦点直径为0.2mm的激光对应的是焦点直径为0.4mm的激光。

当焦点移动时,打孔的穿透速度也随之变化。因为焦點随着材料表面的深度而增加,这就意味着在材料中,光斑在任何时候都起作用,因此速度不变。随着固定聚焦距离的增加,钻探速度逐渐下降,但直径为0.2毫米的射线的钻探速度比0.4毫米的射线要慢得多,所选择的钻探速度模型没有考虑到熔化和金属蒸汽过程中的激光覆盖率,因此两种激光器的总体速度在实际过程中都可能下降。当光源移动时,它可以有效地提高钻孔速度,因为激光能量在该节内的分布不均,而不在光斑中心的激光可能无法熔化材料。

6结论

(1)焦点随动是为了避免由于高斯光束传导方向的扩展而造成的功率损失,同时保持照射区的最大功率,提高钻孔速度,并减少钻孔时间。

(2)激光钻孔是一个极为复杂的热耦合过程,其中包括激光和材料的热作用、辅助气体与材料的对流等。在板材厚度较高的情况下,采用负焦水平平均钻孔速度较快,钻孔时间也比采用正焦水平时短。

参考文献

[1]胡凤兰,微小深孔加工[J].工具技术,2009,43(03):42-44.

[2]吴军权,刘继承,陈裕韬,陈春.光强度分布对激光钻孔影响研究[J].印制电路信息,2013(04).

[3]谭险峰,杨俊华,耿艳青.激光打孔中离焦量与小孔尺寸关系的实验研究[J].应用激光,2011(03).

[4]杨晓冬,谭锦业,刘定文,刘进宝。高斯光束特性实验研究[J].实验室研究与探索,2010(08).