国外某散货码头装卸工艺系统设计总结

卜伟彬

摘 要:本文研究对象是散货码头装卸工艺系统设计,同时结合国外项目的技术特点,对散货码头常见的装卸机械设备及皮带机输送系统进行设计总结,希望对同类型的海外项目参与者能提供一定的参考借鉴。

关键词:散货码头 装卸机械及技术 皮带机输送系统

1.项目背景

委内瑞拉玻利瓦尔共和国和中华人民共和国政府于2010年在北京签署了合作协议,据此两国共同确定了一系列的基础并建立了长期融资协议机制,目的是增进双方在委内瑞拉的基础设施建设、社会发展,能源、矿业及农业发展和增加社会经济发展等方面的大规模项目的合作。按照中委两国合作协议,将帕鲁阿港口年通过能力从350万吨提高到年720万吨的相关设计、供应材料、机械设备、施工、安装、维护人员培训以及新系统的运行,该系统主要负责粗、细铁矿砂的收料、运输、储存以及发货。

2.装卸工艺系统设计

该项目主要是装卸系统的改造,货种主要为粗矿砂、细矿砂及面包铁,工程内容主要包括码头装载系统,堆场装卸系统,列车卸载系统和皮带输送系统等的改造。

(1)火车卸载:由于项目采用底部开放式列车进行卸料,新增系统的相应端口卸载方法为底部开放式。 在原火车排放坑内安装四个料斗,接收料斗的总容量不小于一个车厢的材料量。

(2)卸车后水平运输:物料卸火车后,经过漏斗卸到电动板式给料机,再输送到带式输送机,然后通过带式输送机送到新的堆场或堆放到原廠。 带式输送机规格为: 48”(基础带宽),V=3.15m/s(额定带速),Q=3500t/h(额定效率)。

(3)堆场装卸作业:结合本项目技术经济特点,本项目堆场装卸作业采用堆取分开方式,该方式在国内外广泛应用,设计堆料效率3500吨/小时,臂长为35米,设计取料效率4500吨/小时,臂长55米。

(4)装船水平运输作业:物料装船水平运输采用皮带机进行,皮带机具有输送效率高,经济性好,运输方便简单的特点,在港口散装物料装卸中应用广泛。

(5)装船作业:根据靠泊船舶尺度、水位、码头吨级、装卸工艺要求,在现有码头上安装1台额定效率4500吨/时的装船机,使用功能及其性能参数能满足设计靠泊船型装船要求。

3.主要机械设备技术规格参数

(1)装船机主要技术规格说明。机械额定生产能力为4500t/h,基距12米,轨距为55英尺(16.764米),海测轨中心距码头岸边距离为3.048米,臂架工作幅度满足8万吨级巴拿马型散货船装船要求,臂架俯仰范围为装船作业-12°~+12°,非装船作业时收起臂架在码头岸侧,不允许超出水域,悬臂皮带机额定生产能力为4500t/h,尾车型式采用固定式,Z型导料槽可以在装船机大臂上安装与拆卸,工作范围能覆盖高水位及低水位时期船舱下部各个区域,能最大限度减少物料的损耗,门架净空高度≥5.1米,供电电源采用AC4.16KV、60HZ、三相,供电方式为电缆卷筒。

(2)堆料机主要技术规格参数。机械额定生产能力为堆料3500t/h,堆高为轨面以上:17.5m(臂架仰起下料最高高度),轨面以下1.5m,悬臂最大俯仰角度为-120~+150,悬臂长度为35m,悬臂起升下降速度是5m/min,轨距为7m;行走速度为0-20m/min,最大工作轮压为250 KN/轮,最大非工作轮压为300 KN/轮,轨道型号为美国132RE型钢轨,轨道基础采用道砟式,供电电源采用AC4.16kV,60Hz,三相三线制。

(3)取料机主要技术规格参数。机械额定生产率为4500t/h,堆高在轨面以上17.5m(臂架仰起取料最高高度),轨面以下1.5m,回转半径:(自回转中心到斗轮轴中心)为55m,回转角度≥±1100,悬臂最大俯仰角度为-12o~+15o,轨距10m,行走速度0-20m/min (无级调速),最大工作轮压为250 KN/轮,最大非工作轮压为300 KN/轮,轨道型号采用美国132RE型钢轨,供电电源采用AC4.16kV,60Hz,三相三线制。

(4)皮带机系统主要技术规格参数。本项目改造的带式输送机主要规格为: 48”(入场基础带宽),V=3.15m/s(额定带速),Q=3500t/ h(入场额定效率),52”(装船基础带宽),V=3.15m/s(额定带速),Q=4500t/h(装船额定效率)。

为了保护输送机系统的安全可靠,本项目设置了皮带机保护装置,主要包括皮带跑偏、转速测试、过载保护等十几项保护装置,这些保护装置可以在中央控制室操控,同时在紧急情况下,也可以在系统现场进行操控,目的就是当发生紧急情况时,能对输送系统起到最大限度保护作用。

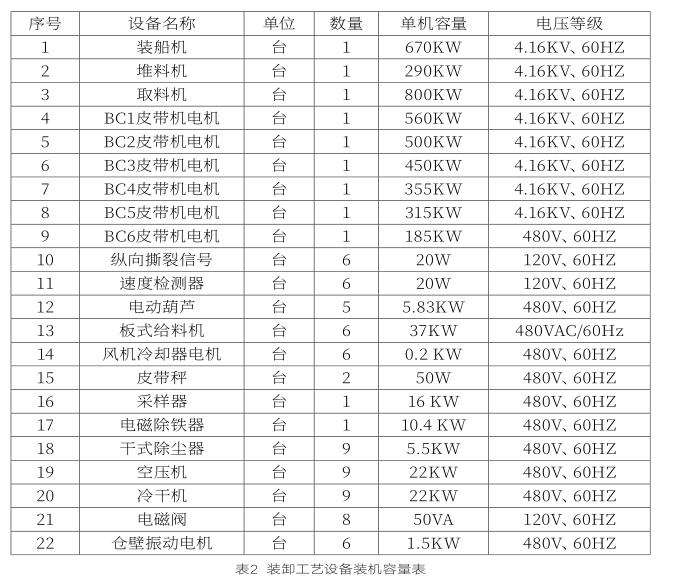

4.装卸工艺设备用电负荷

(1)本项目工艺设备用电负荷详见表2。

5.码头装船能力核算

本项目装卸工艺系统改造后,码头按照靠泊5万吨至8万吨级船舶进行核算,根据《海港总体设计规范》(JTS165-2013)相关公式进行核算,本项目码头年装船能力达到750万吨,能满足设计吞吐量的要求,对当地原材料的输送起到了重要作用。

6.移动式装船机装船方案

本项目所采用的装船机由国内厂家制造,整机吊装发往项目现场安装,吊装部件主要有主机(约420吨),尾车(约35吨),溜槽及其固定架(约15吨),运输船型自带2台克林吊(起重量分别为400吨和250吨)。准备工作时,应对吊机钢丝绳进行验算,确保钢丝绳受力小于其正常破断拉力。在吊装过程中,首先在码头面铺设滚装轨道,利用滚装轨道将装船机前移到码头前沿,然后将大车运行机构旋转90°,待运输船舶靠岸后,臂架处于水平状态,并由船上2台克林吊将主机吊起放至指定位置,在起吊过程中,重点关注其平衡状态,并及时进行调节。待主机在船舶甲板固定后,依次将尾车、溜槽等配件调只船上指定位置。

7.设计心得体会

本项目为中委两国合作开发项目,主要建设内容包括改造码头、更换装船机、新建后方堆场、配置堆料机和取料机、皮带机系统改造以及相关配套设施设备、建构筑物的建造,本改造项目是EPC总承包项目,工程设计方面由于合同要求采用欧美标准,且委内瑞拉当地设计理念、设计思路、制图表达方式都跟国内设计有较大区别,因此,项目初期也给设计人员带来了很大的挑战,但项目组人员团结一致,敢于担当,克服一切阻力,历时三年,终于圆满完成了项目,为中委两国人民真诚的合作贡献了自己一份微薄的力量。

参考文献:

[1]JTS165-2013.海港总体设计规范.

[2]交通部第一航务工程勘察设计院.海港工程设计手册[M].北京:人民交通出版社,1994.

[3]GB/T 3811-1983.起重机设计规范.