制盐区废渣综合利用探究

符宇航 ,严戎北 ,彭传丰

(1.自贡市轻工业设计研究院有限责任公司,四川自贡643000;2.井矿盐四川省重点实验室;3.四川省盐产业技术研究院)

目前,大多数制盐企业都采用了卤水净化技术,但随之也带来大量的废渣[1]。以自贡舒坪制盐区为例,60万t/a真空制盐装置采用 “烟道气净化卤水”工艺,投产已多年,运行平稳正常。但由于卤水处理量较大,相应产生大量的卤水净化一级、二级废渣(其主要成分分别为硫酸钙和碳酸钙)。随着制盐生产能力的扩大,制盐区产生的废渣持续增加,堆存量大、处理日益困难。为了解决废渣处理的难题,对制盐废渣进行综合利用研究,以减少对环境的影响,实现变废为宝的目的。

1 生产区及下游企业调研

1.1 生产现场调研

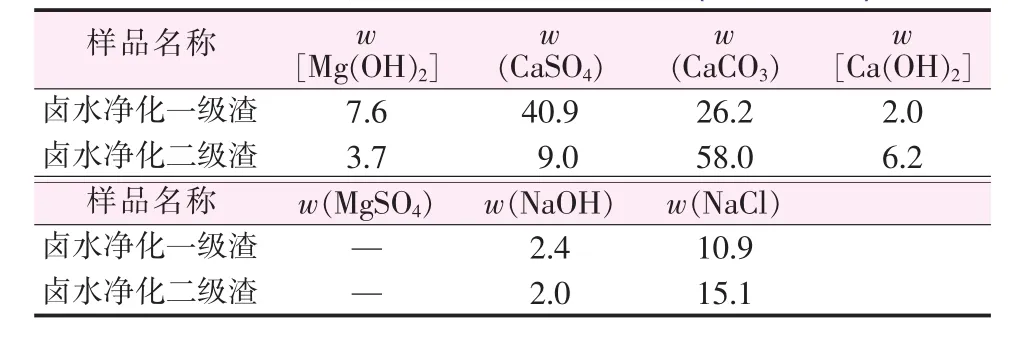

取舒坪制盐区卤水净化废渣样品进行分析检测,了解渣的主要组成,为下一步应用打下基础。分析检测结果见表1。由表1可见:一级渣以CaSO4为主,另外尚有部分母液返回带来的CaCO3和部分Mg(OH)2渣;二级渣则以 CaCO3为主,夹带有少量CaSO4。但两种废渣氯化钠含量都较高,对废渣的利用造成一定影响[2]。

表1 一、二级渣化合物成分表(以湿渣计) %

考虑到脱盐同时不应浪费淡水资源[3],故取冷凝水作分析检测,以作为下一步脱盐实验的洗水水源。 Ⅱ~Ⅳ效冷凝水检测结果如下:ρ(Cl-)=0.07 g/L;pH=9.53。

1.2 下游应用领域

1)一级渣(简称镁渣):主要成分为硫酸钙。

①建材。脱水成半水硫酸钙,可制石膏板材及砌块、粉刷石膏、建筑石膏和水泥添加剂等。也可制作石膏基导电材料等。

②农业。盐石膏、一级渣等工业废石膏含有丰富钙质,可作为生产钙肥的原料。由于盐石膏含有一定的盐分和碱分,可用于酸性土壤的改良。利用盐石膏可转化生产硫酸铵、硫酸钾铵和硫酸钾等化肥。

③工业。利用工业废石膏和水泥配合使用加固地基,对一些特殊软土可以取得单用水泥达不到的技术效果,节省水泥用量。也可用于制备石膏晶须。还可用石膏制酸联产水泥使盐石膏中的硫组分再生成硫酸,其他成分生成水泥熟料。

2)二级渣(简称钙渣):主要成分为碳酸钙,并含有少量的石膏。

碳酸钙是一种用途广泛的无机盐矿物,分轻质碳酸钙(PCC)和重质碳酸钙(GCC)两种。应用于橡胶、塑料、造纸、涂料、玻璃、陶瓷及水处理等方面。

①塑料聚合物。重质碳酸钙作为重要的填充料加入塑料中,不仅起到增容、增量、降低成本的作用,还能提高加工性能、耐磨性能、拉伸及冲击强度等,改进塑料制品的稳定性。

②油漆、涂料。碳酸钙是油漆生产中重要的填充剂,可提高耐腐蚀性能和涂料的流变性等。

③橡胶。碳酸钙大量填充在橡胶中,可以增加制品的容积,从而节约昂贵的天然橡胶,达到降低成本的目的,能获得比纯橡胶硫化物更高的抗张强度、耐磨性,并在天然橡胶和合成橡胶中有显著的补强作用。

1.3 市场调研

根据一、二级废渣成分,对建材、水泥行业进行详细的了解调研后,经过对比、分析,确定废渣用于水泥添加剂的总体思路和方向[4]。然后结合调研的结果拟定实验方案,开展脱盐实验。经与下游公司技术人员交流讨论后,了解到废渣在水泥生产过程中的使用情况和对废渣成分的要求有以下几点。

1)在生产水泥过程中可以添加一、二级渣,需在生产前做水泥配合比实验,根据实验结果确定一、二级渣添加量。

2)在水泥生产过程中添加含有氯化钠的钙、镁渣,水泥厂家要求指标:w(Cl-)≤0.35%;w(H2O)≤12%。

3)水泥厂现执行 GB 175—2007《通用硅酸盐水泥标准》。标准中对化合物的主要要求为:w(SO3)<3.5%;w(Cl-)<0.06%;w(MgO)<5.0%。

由此可见,要达到水泥厂使用条件,须进行脱盐处理,使氯化钠和水分含量达到要求值。为去除钙、镁渣中的盐分等杂质,拟采用制盐蒸发冷凝水作为洗水源进行脱盐洗涤实验,并采用不同的洗涤方案进行对比。

2 实验研究

2.1 实验路线及方案制定

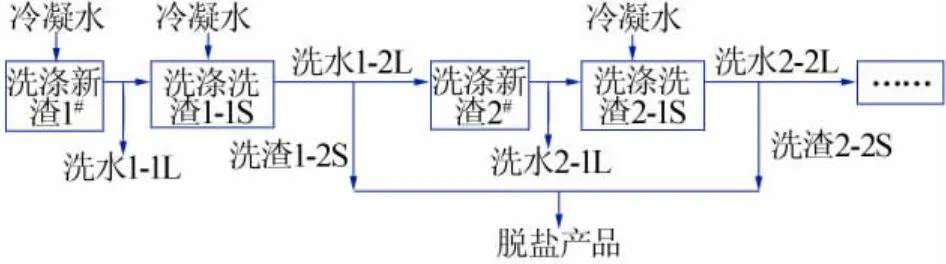

因废渣含盐量较高,若一次洗涤,含盐量不易降到要求值,同时洗水也不能再利用。为了尽量降低盐分含量,同时减少环境污染,提高洗水浓度,使洗水得到综合利用,拟采用多次反洗涤的方式进行脱盐实验。实验路线见图1。

图1 实验路线图

2.2 脱盐探试实验

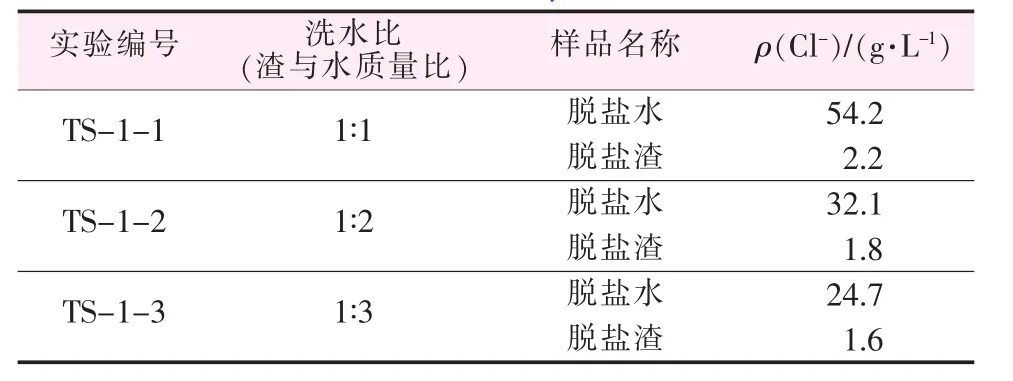

采用不同洗水比洗涤钙镁渣,查看洗涤情况。

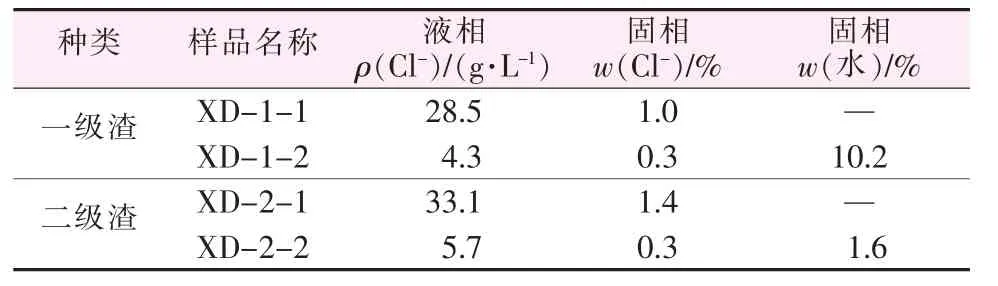

实验操作:取一级渣1 kg,选取不同的洗水比,搅拌30 min,过滤分离后,分别取洗液和渣样品,测含盐量,结果见表2。由表2可以看出,随着洗水量的增大,渣及洗液中的氯离子含量逐渐降低。但综合考虑,洗水量过大,洗液不易处理,故选择洗水比为1∶2较适宜。下一步开展循环脱盐实验。

表2 一次脱盐渣、水分析结果

2.3 循环洗涤脱盐

分别取一级、二级渣各1 kg,搅拌时间为30 min,分别采用3种循环洗涤方案进行实验。实验过程如下:

1)实验方案一:分别取1 kg一级渣、二级渣用冷凝水分2次洗涤。

2)实验方案二:用实验方案一的第二次洗涤水作为新渣第一次洗水(重复利用一次洗后水),第二次再用冷凝水洗涤。

3)实验方案三:用实验方案一的2次洗后水分别作为新渣的第一次、第二次洗水,第三次洗水采用冷凝水洗涤。

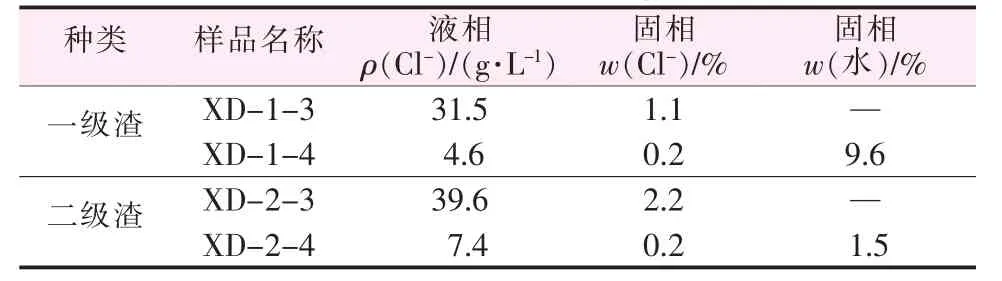

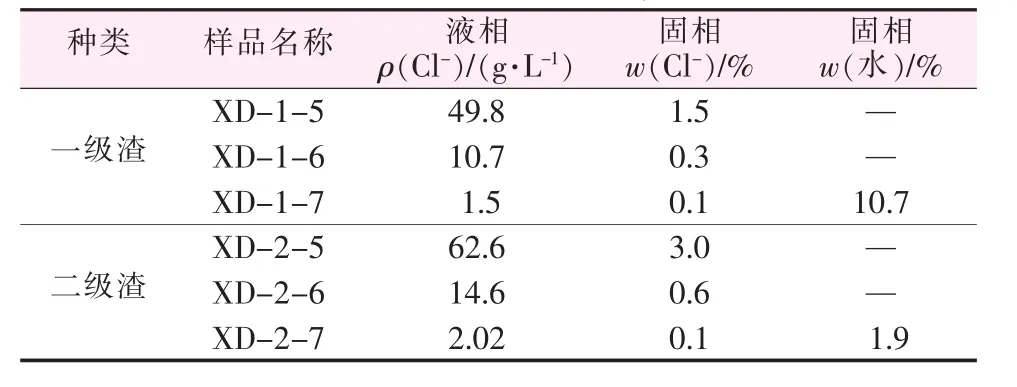

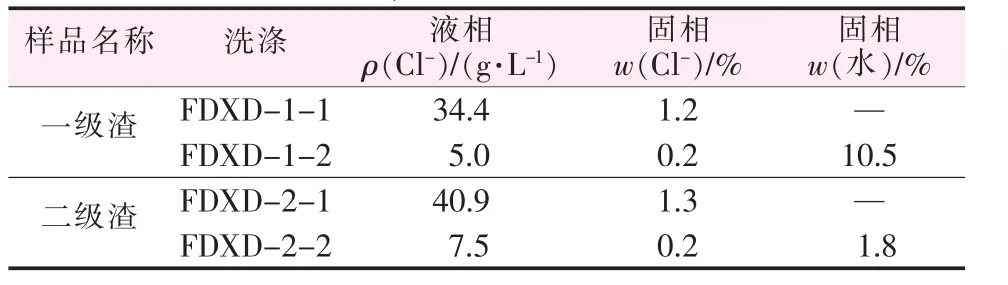

同时,为了降低洗渣的含水率,对洗渣的脱水方式也进行了多种比选,使洗渣最终含水率降到10%左右。洗涤后的渣水经过滤分离,分别送样分析检测,结果见表3~表5。

表3 实验方案一循环脱盐渣、水分析结果

表4 实验方案二循环脱盐渣、水分析结果

表5 实验方案三循环脱盐渣、水分析结果

从表3~表5数据可以看出:

1)随着洗涤次数的增加,渣和洗液中的含盐量逐渐降低;2)通过循环洗涤,最后一次洗涤后的钙镁渣Cl-质量分数均小于0.35%;3)脱水后渣的含水率均低于12%,其中一级渣因含结晶水,渣的含水量高于二级渣。

2.4 脱盐方式比选

根据实验结果,分别对3种脱盐方式进行了比选及推荐,结果见表6。

通过比较,推荐采用实验方案二,即:一次洗后水+冷凝水洗涤新渣,所得渣Cl-含量合格,且洗水量较少。

2.5 脱盐放大实验

根据小试结果,采用实验方案二,分别取一级渣、二级渣各10 kg进行室内脱盐放大实验,实验结果见表7。由表7可见,放大实验一级渣、二级渣经一次洗后水+冷凝水洗涤后,最后一次洗后渣Cl-质量分数均小于0.35%,含水率低于12%,进一步验证了实验方案二的可行性,下一步可用于工程化。

表7 一、二级渣脱盐放大实验

3 总结与讨论

1)采用冷凝水二次洗涤钙、镁渣,脱盐后的渣经脱水、干燥后,w(Cl-)<0.35%,w(H2O)<12%。 产品完全能满足下游生产厂家的质量要求,可作为水泥添加剂替代天然石膏[5],已试用于水泥生产的添加,对于同类型生产厂家可推广应用该技术。2)钙、镁渣经洗涤脱盐后洗水浓度未达到饱和,不能满足进罐卤水要求,若在园区实施渣的洗涤脱盐,可将洗水与园区其他含盐废水混合进一步综合处理,譬如可用于溶解渣盐或继续提浓,以实现园区废水零排放。