链齿传动双轮铣槽机在复杂硬质岩层下成槽工艺与应用研究

李维玲

摘 要:广州地铁地下连续墙围护工程需在复杂硬质岩层下进行成槽施工,难度较大。选择新型链齿传动双轮铣槽机,结合钻铣组合成槽工艺,并通过现场成槽试验验证,成功解决了复杂硬质岩层下快速成槽的施工技术难题,取得了良好的社会和经济效益,可为相关工程提供有益参考。

关键词:双轮铣;硬质岩层;成槽工艺;链齿传动

中图分类号:TB 文献标识码:A doi:10.19311/j.cnki.1672-3198.2019.22.090

1 工程概况

大金钟站为广州市轨道交通十一号线工程的第十二个车站,东连云台花园站,西接广园新村站。车站為地下三层11米岛式站台车站,地下一层为站厅层,地下二层为设备层,地下三层为站台层,全长232米。本站主体结构地下连续墙共计90幅,标准幅宽6m,最大幅宽75m,墙厚1000mm,地下连续墙平均深度为28227m,其中最深为3544m。场区范围内揭露岩层为侏罗系下统金鸡组(J1j)岩系,岩石种类较多,主要有炭质页岩、灰岩、炭质灰岩及石英砂岩等岩石,各岩石软硬差异较大,抗风化能力差异较大;同时,场区紧靠广从断裂及三元里-温泉断裂,受构造应力影响,岩体普遍较为破碎。由此,风化岩层中存在岩石差异风化现象,表现为部分孔揭露强风化层中夹有中风化或微风化岩块。由于岩石风化程度差异,造成局部地段,中、微风化岩面埋深相差较大,同时该车站有溶洞揭露。岩石强度为430~1163MPa,平均值7420MPa。

大金钟站地质条件复杂,岩层硬度高且岩面性质起伏突变,存在较多溶洞,成槽施工过程中垂直度控制难度大,容易造成偏孔。加上车站周边房屋密集,房屋距离施工场地较近,车站本身场地狭小,对双轮铣的施工性能及操作要求很高,此外施工工期紧迫。因此,采用新型链齿传动双轮铣槽机进行施工具有较好的实际工程建设推广意义。

2 链齿传动双轮铣槽机性能特点及铣槽工作原理

针对大金钟站岩层抗压强度值高、存在溶洞的特殊地质条件及场地的局限性,选择了意大利卡萨公司的FD60HD型双轮铣槽机,双轮铣槽机实物图如图1所示。标准配置铣槽深度100m,铣槽宽度范围800~1200mm,一次铣削成槽横向长度3150mm,根据地质情况,更换不同形式的铣轮(标准齿铣轮、锥齿铣轮),可满足软土、粉砂岩、硬岩等各类地层中连续墙施工的需要;利用铣刀架上X、Y方向共6块纠偏板,可控制和调整铣头铣削姿态,确保成墙垂直度;铣头重量约36t,可满足各种规格槽段及地层持续的进给铣削。

FD60HD双轮铣槽机主要由履带主机、铣头(入地的掘进钻头)、泥浆后处理系统等三部分组成。铣头是铣槽机的主要工作部位,是带有液压和电气控制系统的钢制框架,下部装有3个液压马达,水平交叉排列,两边马达分别驱动两个装有铣齿的铣轮,负责切削并破碎岩土,另外一个马达驱动泥浆泵,负责把破碎的泥土、碎石泵送到地面的泥浆后处理系统,铣槽工作原理见图2。

该铣槽机最大特点是采用链齿传动铣削系统,这种分体式的开式链传动方式,将直接接触岩石的铣轮与驱动装置分开,且采用张紧油缸张紧驱动链,张紧力随铣削负载自适应调节,从而起到对铣轮驱动机构的减振作用。由驱动链上的截齿完成中部盲区铣削,实现全断面成槽,如图3所示。由于此新型链齿传动双轮铣为国内首次使用,须进行其成槽施工工艺研究,验证其是否能适应我国华南地区复杂硬质岩层铣削,及成槽效率如何。对该成槽工艺在我国大面积推广有着重要的实际意义。

3 钻铣组合成槽工法研究

FD60HD双轮铣槽机的单刀铣削成槽长度是3.15米,但大金钟站地下连续墙的设计单幅墙长度是6米,双轮铣铣两刀就已经超过6米,为了解决此问题,现场采用工字钢接头工艺来实现单幅墙长度6米的设计要求。

根据大金钟站围护结构施工图内容,所有连续墙入岩深度均达到连续墙深度50%以上,施工难度大。如何通过旋挖钻引孔使双轮铣快速高效的完成计划任务是施工的首要目标。下面根据此目标拟定了四套钻铣组合方案,进行现场成槽试验并分析试验结果。

3.1 拟定方案并进行现场成槽试验

方案一:双轮铣两刀成槽,右边为第一刀满刀,左边为第二刀(铣轮两边各多出150mm),旋挖钻引孔两个均位于第一刀铣轮正下方,见图4。

方案二:双轮铣两刀成槽,右边为第一刀满刀,左边为第二刀(铣轮两边各多出150mm)。第一刀和第二刀双铣轮吸浆口正下方各一个旋挖钻引孔,见图5。

方案三:双轮铣两刀成槽,右边为第一刀满刀,左边为第二刀(铣轮两边各多出150mm)。旋挖钻引孔三个,见图6。

方案四:双轮铣两刀成槽,右边为第一刀满刀,左边为第二刀(铣轮两边各多出150mm)。旋挖钻引孔两个,并且让双轮铣每一刀尽可能的去平分这两孔的面积,见图7。

3.2 现场试验结果分析

试验统计结果见表1。

试验结果分析:方案一施工周期长,引孔位置对于双轮铣铣轮的固定作用较小,造成铣齿磨损过快;方案二施工周期更长,引孔位置使双轮铣铣轮无法固定,该方案不可取,并且不再采取吸浆口下方引孔方式;方案三双轮铣周期比方案一、二短,但受旋挖钻引孔速度影响,总周期拉长,在旋挖钻无法捞出工字钢附近沙袋时,选用该方案;方案四成槽效果较理想,施工周期比上述方案三略短,适合现有场地施工,并且旋挖钻引孔面积利用率高。

3.3 钻铣组合成槽工法理论分析

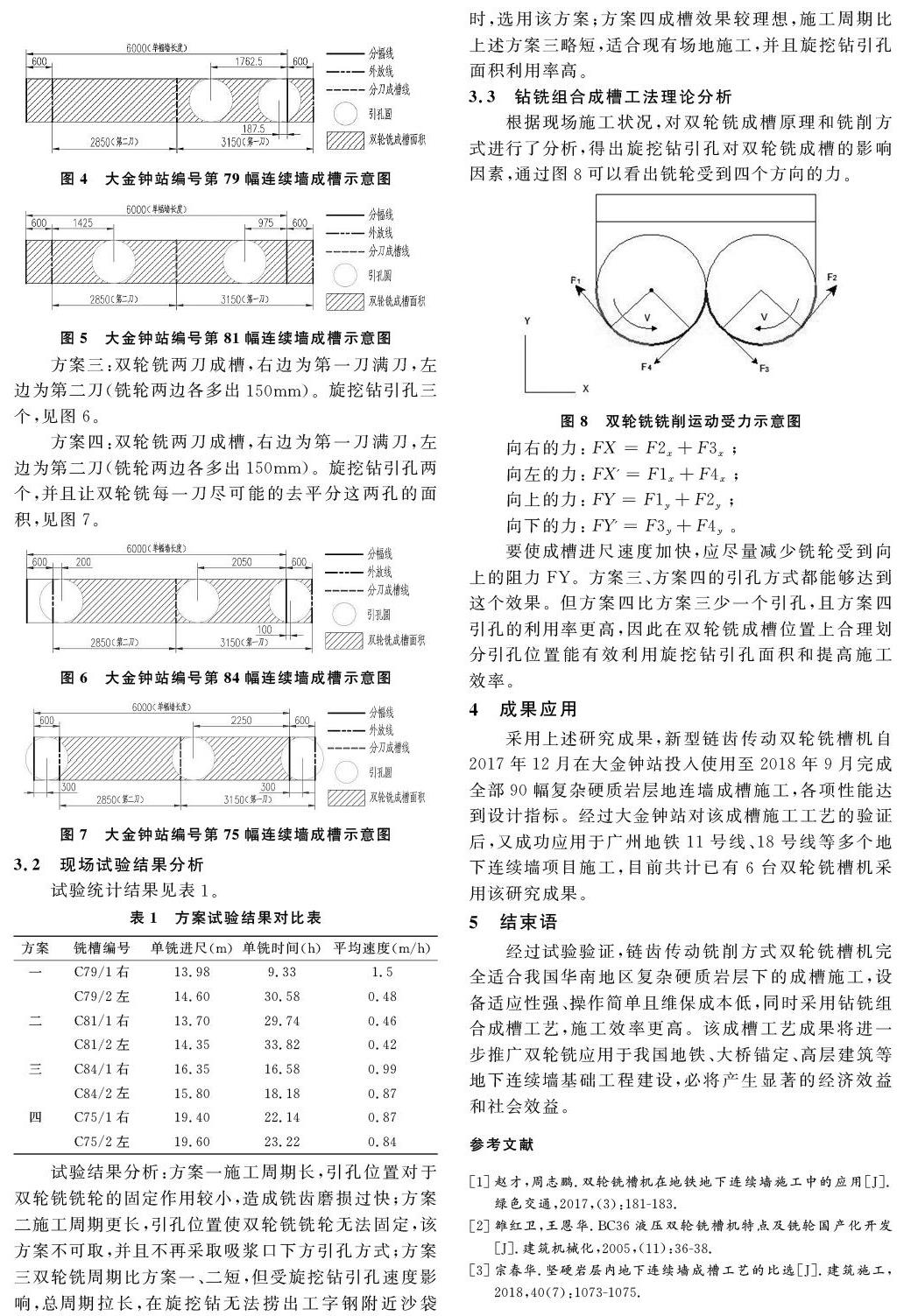

根据现场施工状况,对双轮铣成槽原理和铣削方式进行了分析,得出旋挖钻引孔对双轮铣成槽的影响因素,通过图8可以看出铣轮受到四个方向的力。

要使成槽进尺速度加快,应尽量减少铣轮受到向上的阻力FY。方案三、方案四的引孔方式都能够达到这个效果。但方案四比方案三少一个引孔,且方案四引孔的利用率更高,因此在双轮铣成槽位置上合理划分引孔位置能有效利用旋挖钻引孔面积和提高施工效率。

4 成果应用

采用上述研究成果,新型链齿传动双轮铣槽机自2017年12月在大金钟站投入使用至2018年9月完成全部90幅复杂硬质岩层地连墙成槽施工,各项性能达到设计指标。经过大金钟站对该成槽施工工艺的验证后,又成功应用于广州地铁11号线、18号线等多个地下连续墙项目施工,目前共计已有6台双轮铣槽机采用该研究成果。

5 结束语

经过试验验证,链齿传动铣削方式双轮铣槽机完全适合我国华南地区复杂硬质岩层下的成槽施工,设备适应性强、操作简单且维保成本低,同时采用钻铣组合成槽工艺,施工效率更高。该成槽工艺成果将进一步推广双轮铣应用于我国地铁、大桥锚定、高层建筑等地下连续墙基础工程建设,必将产生显著的经济效益和社会效益。

参考文献

[1]赵才,周志鹏.双轮铣槽机在地铁地下连续墙施工中的应用[J].绿色交通,2017,(3):181-183.

[2]雒红卫,王恩华.BC36液压双轮铣槽机特点及铣轮国产化开发[J].建筑机械化,2005,(11):36-38.

[3]宗春华.坚硬岩层内地下连续墙成槽工艺的比选[J].建筑施工,2018,40(7):1073-1075.