石门揭煤抽采方案优化及增透消突技术实践

冉永进

(中煤科工集团重庆研究院有限公司,重庆400037)

煤矿灾害主要有煤与瓦斯突出、火灾、水灾、煤尘灾害、顶板灾害、冲击地压灾害等,其中煤与瓦斯突出是发生次数最多、危害最大的,会严重破坏井下设备,威胁井下工人生命安全,极易诱发瓦斯爆炸事故的发生。在各类突出事故中,以石门揭煤发生突出的概率最高,突出强度也最大[1-4]。国内外学者[5-10]针对石门揭煤突出机理和防治措施开展了研究,提出了各类防突方法,其中预抽煤层瓦斯区域防突措施应用最广。在实际工作中,我们发现许多煤矿在揭煤工作中,对以抽采有效影响半径为指导的抽采钻孔布置存在认识误区,即在抽采钻孔设计时,单纯的以2 倍有效抽采半径的终孔间距来布置抽采钻孔,导致抽采钻孔工程量和钻孔施工时间增加,造成资金和时间上的浪费。因此,现在以抽采钻孔垂距小于或等于2 倍有效抽采影响半径的原则来进行抽采钻孔的合理布置,以此来减少抽采钻孔的工程量,节约施工钻孔时间。同时采用致裂增透措施来增加煤层透气性,提高抽采效率,实现安全、快速消突揭煤的目的。

1 石门揭煤区域抽采钻孔的设计

1.1 矿井石门揭煤抽采钻孔设计方案

矿区为单斜构造,断裂、褶曲不发育,01 石门区域未探测到地质构造发育。01 运输石门距离煤层约42 m,揭煤工作面距离煤层法向距离为7 m,煤层顶板为粉砂质泥岩,底板为粉砂岩,揭煤处埋深约200 m,邻近层无采空区,煤层处于原始瓦斯区域,未受到采动影响。通过物探未发现积水,施工地质探孔时,实测煤层原始瓦斯含量为10 m3/t,煤层厚度预计1.4 m,煤层倾角20°,实测煤层透气性系数为 0.104 3 ~0.134 1 m2/MPa2·d,煤层透气性系数小,煤层透气性差。

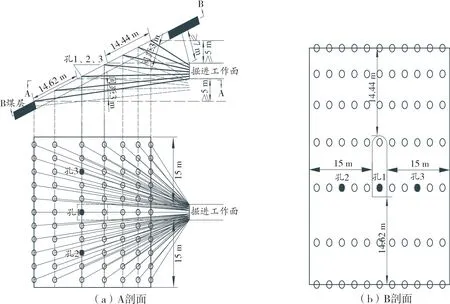

依据《防治煤与瓦斯突出规定》(以下简称“防突规定”)第四十九条相关规定,目前01 石门揭煤工作面距离煤层法向距离为7 m,设计在此采取预抽煤层瓦斯的区域措施,钻孔控制到揭煤处巷道左右两帮轮廓线外15 m,上帮控制轮廓线范围为14.44 m,下帮控制轮廓线范围为14.62 m,满足控制范围的外边缘到巷道轮廓线的最小距离不小于5 m。

钻孔抽采有效影响半径1.5 m,抽采钻孔终孔间距3 m,预计抽采时间为90 d,抽采钻孔设计如图1 所示。

图1 矿井抽采钻孔设计图

由上图可知,矿井石门揭煤区域抽采钻孔设计,是以2 倍的有效抽采半径的终孔间距来布置抽采钻孔,按照上述抽采钻孔布置时,大部分抽采钻孔间距都小于3 m,导致抽采钻孔工程量增加。同时,由于煤层底板岩层硬度较大,施工抽采钻孔困难,导致钻孔施工时间增加,造成资金和时间的浪费。

1.2 优化钻孔布置工艺

在石门掘进至迎头距离顶部煤层垂距7 m 时,根据《防突规定》的相关要求确定抽采钻孔控制范围。抽采钻孔的布置,以顶部边界作为第一个抽采钻孔,钻孔开孔点位于巷道的顶板附近。然后以2倍的抽采钻孔有效影响半径的垂距向下偏移第一个钻孔,以所偏移钻孔延长后与煤层顶板的边界的交点,为第二个抽采钻孔的终孔点,第二个抽采孔的开孔点位于第一个抽采孔开孔点下部,能够满足第一和第二抽采钻孔之间的最大间距小于3 m 即可,即抽采钻孔之间无空白带。依次类推,逐一进行抽采钻孔优化设计,如图2 所示。

图2 石门揭煤抽采钻孔优化设计示意图

通过优化后,抽采钻孔工程量减少约50%。煤层实测原始瓦斯含量10 m3/t,煤层厚度预计1.4 m,煤层瓦斯储量3.15×104m3。以瓦斯含量8 m3/t 为消突临近值,按照优化后的抽采方案,施工抽采钻孔后,封孔连抽,采用马丽散封孔,每个钻孔封孔长度为10 m,抽采负压为20 kPa,通过对抽采钻孔瓦斯浓度(体积分数,以下瓦斯浓度均为体积分数)的观察,钻孔平均瓦斯浓度每天变化如图3 所示。

图3 抽采钻孔平均瓦斯浓度变化图

由图3 可以看出,当抽采时间达到45 d 时,抽采钻孔平均瓦斯浓度已经很小,此时如果继续抽采,抽采效率低,此时采取致裂增透措施,增加煤层透气性,能有效地提高抽采效率,缩短抽采时间。

2 致裂增透措施

二氧化碳致裂增透措施作为增加煤层透气性,提高矿井瓦斯抽采技术水平与抽采能力的新技术,能够有效地提高低透气性煤层的透气性,缩短突出煤层的抽采时间,达到高效、快速消突的目的。邹德龙等[11]将液态二氧化碳致裂增透技术应用于下沟煤矿ZF302 工作面、许石青等[12]将二氧化碳致裂技术在金佳煤矿212 运输石门揭煤过程中的应用等为二氧化碳致裂增透技术的应用提供了实践基础。二氧化碳致裂增透机理为:液态二氧化碳汽化时,瞬间产生强大的冲击波使煤体致裂,增加煤体透气性,同时二氧化碳对煤体内的瓦斯进行驱替,使煤体瓦斯游离度提高[13-14],能够更容易将瓦斯从煤体中抽采出来。

通过对抽采钻孔平均瓦斯浓度变化的观察,得出在抽采 45 d 后,抽采钻孔平均瓦斯浓度为2.5%,抽采效率低,宜采取致裂增透措施。关闭1、2、3 号抽采钻孔阀门,打开抽采钻孔 1、2、3 号钻孔(详见图2),用钻机进行掏空,确保每个钻孔在煤孔段,能够布置一根致裂器,进行致裂爆破。由于煤层底板相对较硬,钻孔成孔较好,不易造成塌孔,有利于实施二氧化碳致裂爆破,通过测试未发现塌孔,如果煤孔段塌孔,可以用钻机掏孔至孔底,再进行致裂爆破。实施致裂爆破后,将措施孔进行封孔连抽,对致裂孔周边约6 m 范围内的抽采钻孔平均瓦斯浓度进行观测,每天的观测结果如图4 所示。由图4 可以看出,实施致裂爆破后,抽采钻孔平均瓦斯浓度最大为8.5%,增加了3.4 倍,表明实施致裂增透后,煤层透气性有了明显增加,提高了煤体瓦斯抽采效率。

图4 致裂后钻孔平均瓦斯浓度变化

在施工地质探孔时,实测煤层原始瓦斯含量为10 m3/t,在抽采60 d 后,实测抽采后残余瓦斯含量为 6.7 ~ 7.3 m3/t,小于《防突规定》中的临界值8 m3/t,实现了消突,原预计抽采时间为90 d,结合实施增透措施后,安全揭煤时间缩短了33%。

3 结论

1)依据抽采钻孔有效影响半径,以2 倍抽采钻孔有效影响半径的垂距偏移前一个钻孔,来确定下一个钻孔的钻孔布置方案,在保证抽采钻孔无空白带的前提下,大大减少了抽采钻孔的工程量,节约了工程成本和钻孔施工时间。

2)通过实施致裂爆破措施,抽采钻孔平均瓦斯浓度相比致裂前增加了3.4 倍,表明致裂爆破增加了煤体透气性,提高了煤体瓦斯游离度,缩短了消突预抽时间,从而提高了抽采效率。