车行隧道基坑工程对跨越既有电缆隧道的影响分析

刘宇晨 胡燊 李文涛

(广州市市政工程设计研究总院有限公司 510060)

引言

随着地下交通、市政管廊的不断完善,地下空间开发的不断深入,城市道路交通网络的立体化,地铁隧道、市政管道、车行隧道等之间互相穿越建设的工程将越来越多。如何在不影响已有地下构筑物安全和使用性能的前提下修建新的地下工程,已成为城市地下空间开发的新课题。

1 工程概况

本车行隧道为广州市G106 国道左转进入广花一级公路的定向匝道,单向两车道,全长395m,采用明挖法施工。在广花一级公路东侧敞开段上跨电缆隧道,交角64.8°。其平面布置如图1所示。

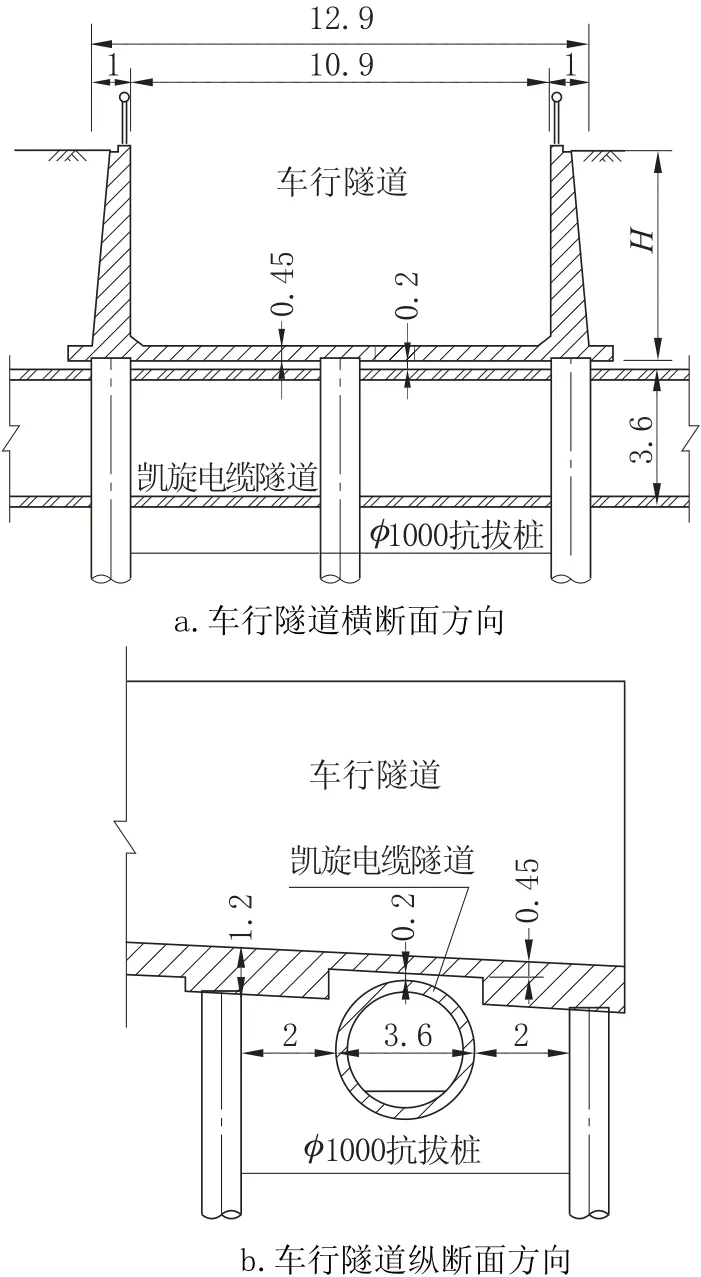

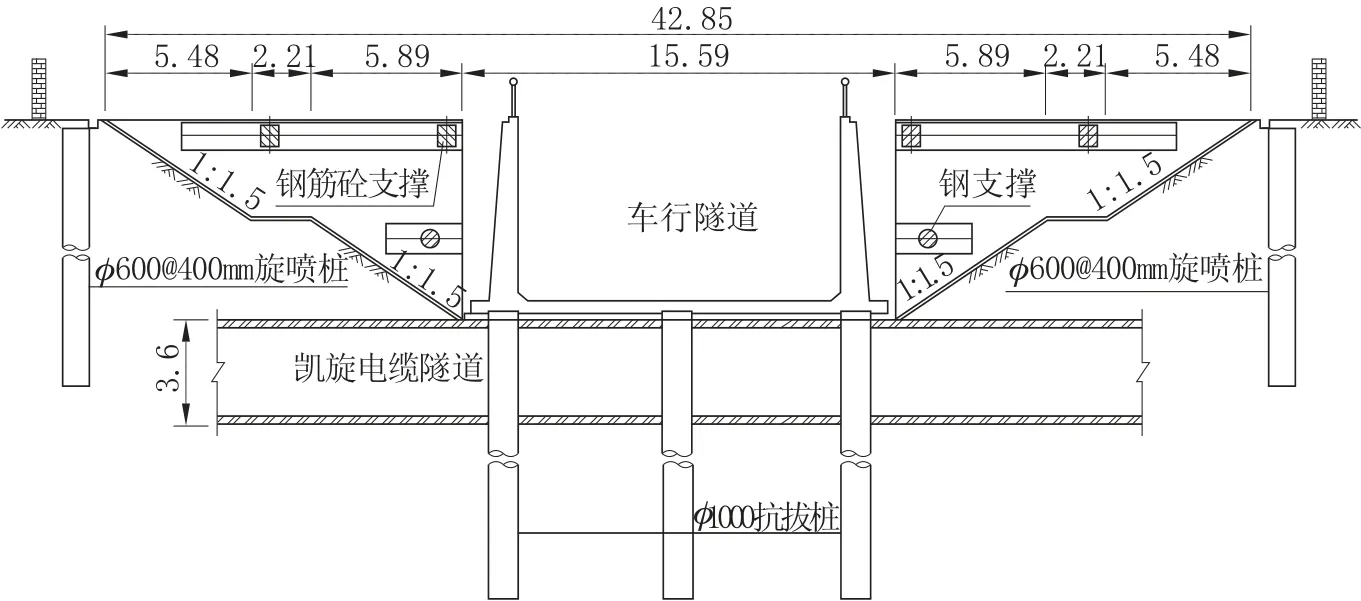

车行隧道上跨电缆隧道段采用U 形断面结构形式,结构净宽10.9m,侧墙高度6m,厚0.5m ~1.0m,底板厚度0.85m。电缆隧道采用钢筋混凝土顶管,管径3.6m,壁厚0.3m,管顶埋深6.2m,持力层为粉质粘土。顶管节段标准长度为2.5m,管节之间的纵向连接采用承插式F 型接头。电缆隧道顶面与车行隧道底板底面间距仅为22cm。车行隧道与电缆隧道相对关系如图2 所示。

图1 车行隧道平面布置Fig.1 Plane plan of traffic tunnel

图2 车行隧道与凯旋电缆隧道关系Fig.2 Spatial position of traffic tunnel and cable tunnel

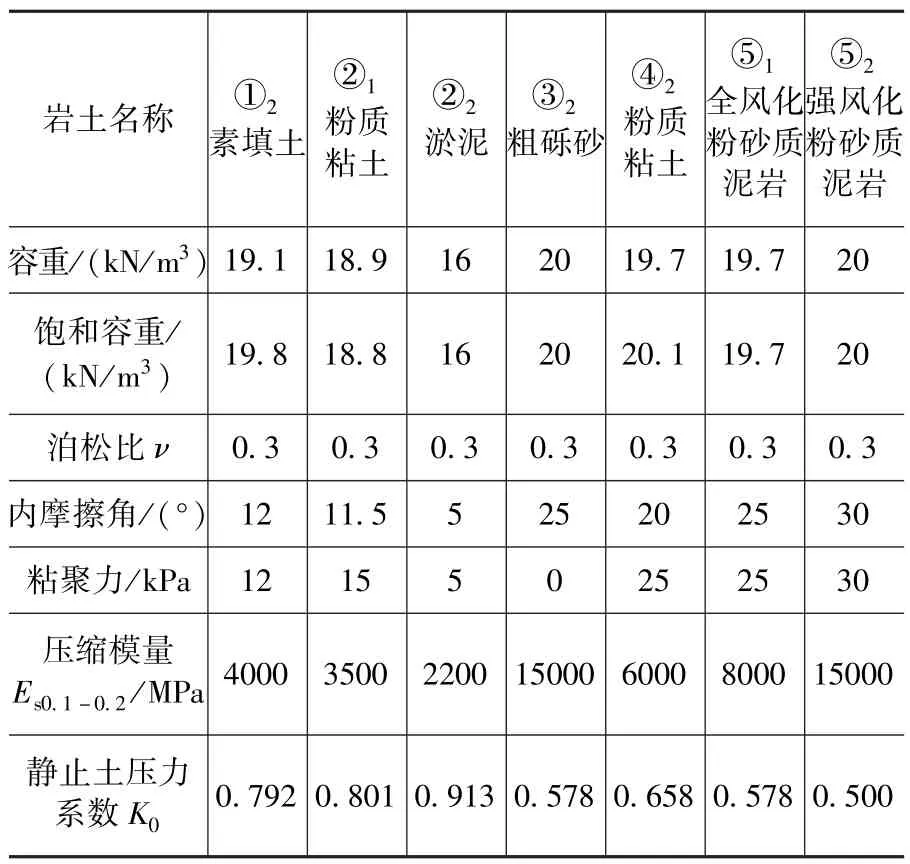

场区岩土层自上而下分别为素填土①2、粉质粘土②1、淤泥②2、粗砾砂③2、粉质粘土④2、全风化粉砂质泥岩⑤1和强风化粉砂质泥岩⑤2,其岩土参数见表1。地下水位埋深介于1.55m ~3.55m 之间,雨季水位较高。

表1 各土层参数取值Tab.1 Soil parameter

2 车行隧道基坑支护概况

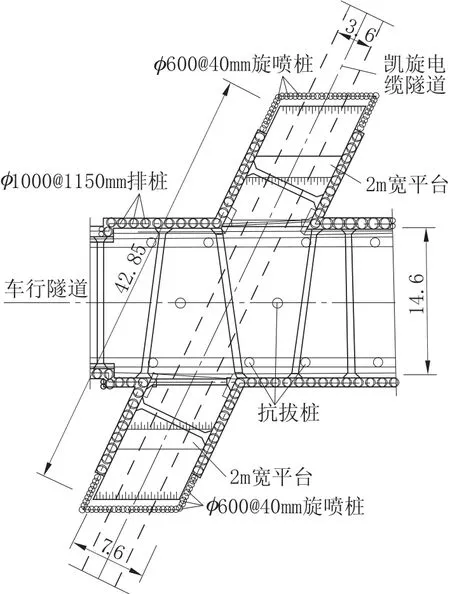

电缆隧道范围内不具备施打支护桩的条件,该段车行隧道基坑采用放坡开挖方式,基坑长42.85m,宽7.6m,坑底开挖深度6.3m,分两级放坡开挖,根据地质条件确定开挖坡率为1:1.5,中间平台宽2m。

通道范围采用两层横撑支护,顶撑采用800mm×600mm 的钢筋混凝土横撑,C30 混凝土。第二道撑采用ϕ600×16mm 钢管横撑,Q235 钢。

端部采用ϕ600@400mm 旋喷桩用作止水帷幕,电缆隧道范围内旋喷桩底距电缆隧道顶0.5m,桩底与电缆隧道顶之间采用袖阀管注浆。基坑开挖时,将坑内地下水位降至电缆隧道中心标高位置。凯旋电缆隧道段基坑支护平面及横断面分别如图3 及图4 所示。

图3 电缆隧道段基坑支护平面Fig.3 Foundation pit plane plan of cable tunnel top surface section

由于在基坑工程施工过程中,隧道电缆需要保持正常运营。为进一步减小施工造成的风险,提出如下加强措施[1,2]:

(1)开挖前对电缆隧道两侧各管径宽度范围内土体进行注浆加固;

(2)采用分段、分块、放坡开挖,严格控制施工进度;

(3)在电缆隧道两侧设桩基,与车行隧道结构共同形成保护框架,限制电缆隧道工后变形;

(4)根据电缆隧道变位实时监测的结果,确定是否需实施在电缆隧道内进行压重、电缆隧道紧急修复方案等应急预案。

图4 电缆隧道段基坑支护横断面Fig.4 Foundation pit transverse section of cable tunnel top surface section

3 施工阶段影响分析

为保证已投入运营的电缆隧道的安全,要求严格控制车行隧道基坑开挖过程中造成的电缆隧道变形,重点解决电缆隧道抗浮及基坑开挖土体卸载地基回弹过大问题。因此需对车行隧道基坑开挖施工阶段对电缆隧道的影响进行分析。

3.1 电缆隧道变形控制标准

为合理评估车行隧道基坑开挖对电缆隧道的影响,需明确电缆隧道允许变形控制标准。设计中应根据电缆隧道的结构特点和管线性质,参考同类型结构相关规范确定允许变形控制值。据调查,本隧道采用的施工方法为顶管法,管材为钢筋混凝土圆管。相关规范对地下构筑物的允许变形控制标准如下:

《给水排水管道工程施工及验收规范》(GB50268 -2008)表6.7.3 和《给排水工程顶管技术规程》(CECS 246: 2008)表13.2.1 均规定:顶管允许偏差要求相邻管间错口小于壁厚15%,且≤20mm; 《给排水工程顶管技术规程》(CECS 246: 2008)第4.3.9 条第4 款规定: 混凝土管接头允许偏转角应大于0.5°。

管节间相对变形控制值参照以上规范取值:相邻管节错口≤0.15t,且≤20mm,t为壁厚; 混凝土管接头允许偏转角取值0.5°。

以上变形控制值均应包括施工误差。因此,基坑开挖前应对影响范围内的电缆隧道相邻管节间错口和偏转角进行量测,作为变形控制的初始值,保证初始值与开挖变形值之和不大于允许变形控制值。

《建筑基坑工程监测技术规范》(GB 50497 -2009)表8.0.5 规定,对于刚性非压力管道,建筑基坑工程周边环境监测报警值为10mm ~40mm。鉴于电缆对变形的适应能力较强,同时本电缆隧道竣工时间较短,取中值25mm 作为位移允许值。

3.2 电缆隧道抗浮分析

为避免基坑开挖过程中电缆隧道上浮,同时保证基坑内干燥,拟将地下水位降至电缆隧道中心标高位置。在不考虑电缆线自重前提下,电缆隧道抗浮安全系数:Kv= (G管+G土)/F浮=(91.6 +3.6)/50 =1.9 >1.05,满足抗浮要求。

3.3 电缆隧道回弹变形分析计算模型[3]

为分析基坑开挖对电缆隧道的影响,利用有限元分析软件MIDAS GTS NX,建立电缆隧道段基坑三维模型,并模拟实际开挖过程。电缆隧道两侧土体注浆效果和加固范围难以准确评估,偏于保守不考虑其有利作用,仍采用原状土层参数进行计算。

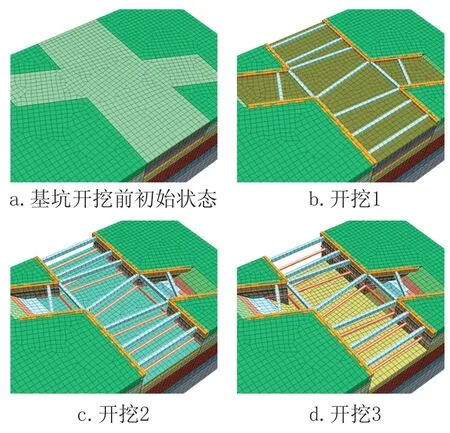

模型中地层尺寸为沿基坑纵向长36.5m、横向宽55.6m,竖向深25m。土体采用实体单元模拟,并采用修正库仑-摩尔模型,开挖土体细部按1m 尺寸划分网格,地层边沿部分按2m 尺寸划分网格; 支护桩等效为板,由等刚度转换原则可得,等代板厚:。横撑采用杆单元,电缆隧道采用板单元; 地层左右前后边界处施加垂直于边界面的水平方向约束,地层底部边界处施加竖向约束。结构划分网格后模型如图5所示。

图5 整体三维有限元模型Fig.5 3D finite element model

施工阶段模拟: ①初始地应力(位移清零);②成隧(挖去电缆隧道处岩土、施作电缆隧道结构); ③位移清零; ④成桩(施作灌注桩); ⑤开挖1: 开挖第1 部分土体,施作第1 道横撑;⑥开挖2: 开挖第2 部分土体,施作第2 道横撑;⑦开挖3: 开挖第3 部分土体至基坑底部。开挖过程模型如图6 所示。

图6 基坑开挖过程示意Fig.6 Excavation process of foundation pit

3.4 电缆隧道各施工阶段变形计算结果

经计算分析,电缆隧道各施工阶段竖向位移计算结果见表2,管节间相对转角计算结果见表3。

表2 竖向位移Tab.2 Vertical displacement

表3 管节间相对转角Tab.3 Relative angle of segments

3.5 电缆隧道各施工阶段变形实测结果

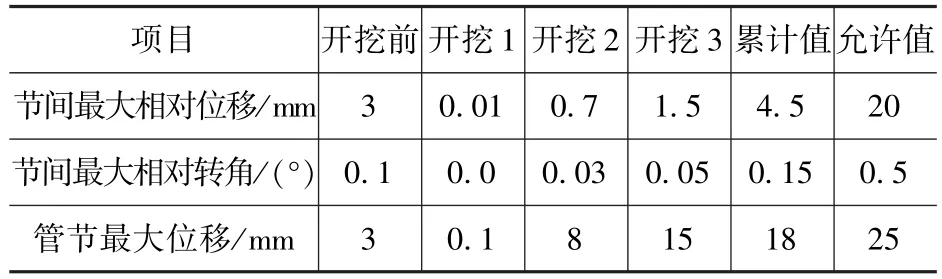

根据监测方提供数据,电缆隧道各施工阶段变形实测结果最大值见表4。

表4 竖向位移和相对转角实测值Tab.4 Vertical displacement and relative angle of segments measured value

3.6 电缆隧道各施工阶段变形计算值与实测值对比分析

(1)电缆隧道管节间相对最大位移、相对最大转角和管节最大位移均发生在开挖3。

(2)开挖过程中,管节间相对最大位移、相对最大转角和管节最大位移均在允许值范围内。

(3)管节间相对最大位移、相对最大转角和管节最大位移实测值均小于理论值。

计算分析和现场监测结果表明,本工程在既有电缆隧道上方放坡进行基坑开挖,造成的节间位移及转角影响较小。

4 结语

在跨越既有电缆隧道的车行隧道基坑工程的施工中,开挖前对电缆隧道两侧范围内土体进行预加固,分段、分块开挖,有助于减小基坑开挖过程中电缆隧道的变形。本案例的设计施工经验为同类工程的设计施工提供了借鉴和参考。