高强度铰制螺栓断裂分析及工艺优化

黄 雷, 施方乐

(沪东中华造船(集团)有限公司, 上海 200129)

0 引 言

主动力、甲板机械、锚泊等船舶设备为抵抗使用中的冲击、满足定位等需要,经常采用高强度铰制螺栓进行安装[1]。铰制螺栓加强杆和安装孔采用紧配设计,多为过盈或过渡配合,也有的采用间隙配合。为便于安装,传统上使用冷冻安装工艺,即先用液氮对螺栓进行冷冻处理,然后塞入螺孔,恢复常温后用液压扳手拧紧螺母,再用扭力扳手进行拧紧力矩检测[2]。

本文以某批量船中间轴承地脚安装用高强度铰制螺栓发生的断裂故障为例,采用强度校核计算、断口分析、化学成分及机械性能检测、图纸及工艺符合性检查等手段,对其断裂原因进行判断,并针对断裂原因分析其制造、安装工艺的薄弱点和不足。通过采取有针对性的优化措施,完善高强度铰制螺栓的制造和安装工艺。

1 断裂螺栓检查

该船为双轴驱动,每轴系设1号和2号中间轴承各1台。左、右舷轴系的1号和2号中间轴承均采用了4个机械性能等级为12.9级的M56铰制螺栓,加强杆直径Φ66 mm,材料为50CrV,其中1号中间轴承另外还设置了4个Φ60 mm、符合12.9级机械性能等级的定位销。在不使用润滑措施时,该规格螺栓拧紧力矩为13 800 N·m。1号和2号中间轴承均出现铰制螺栓断裂情况。

1.1 化学成分及机械性能检测

对断件进行化学成分及机械性能检测,结果显示:材料材质满足图纸要求,抗拉强度、硬度、屈服强度等机械性能满足12.9级螺栓要求。

1.2 生产工艺检查

螺栓生产工艺如下:螺栓为圆钢加工而成,未经锻打处理,初加工后进行调质处理(热处理+回火),然后进行精加工和螺纹加工,螺纹为挤压螺纹。

1.3 图纸及工艺符合性检查

经检查,发生断裂的中间轴承地脚螺栓的材料、规格及安装数量、安装方式均符合图纸设计规定。

对安装过程记录进行检查,加工尺寸、拧紧力矩均符合图纸及工艺要求。现场安装采用了传统冷冻安装工艺,具体为:先使用液氮进行冷冻处理;然后在其冷缩状态下将螺栓穿入螺栓孔,并旋上螺母防止其下坠,但不拧紧;恢复约24 h后,使用液压装置将螺母最终拧紧安装。由于液压装置拧紧螺母时不能准确得知其拧紧力矩,因此最后需使用扭力扳手检查,保证其拧紧力矩不小于规定值。

2 断裂螺栓强度校核

2.1 螺栓强度校核计算

由于中间轴承涉及整船生命力,参照有关规范,按最高等级设备要求进行最严苛使用条件计算,具体如下。

2.1.1 计算设定

将中间轴承简化成单个紧固件受集中载荷冲击的简单结构,即按单质量承受给定冲击载荷进行处理。同时,因设备为最高等级,要求冲击后性能无永久变形和明显影响,将中间轴承定义为弹性设计。由此将校核计算对象简化为给定冲击输入的质量,即弹簧系统。

设备受冲击时其惯性力可分解为垂向力和横向力。对于垂向力,力的方向经过螺栓中心和重心,当冲击方向垂直于基座时载荷最大,鉴于材料抗压能力远比抗拉能力强,因此本文只进行抗拉强度校核;对于横向力,由于轴和轴承可产生相对滑动,因此横向力在受平行于基座平面方向且垂直轴线时的冲击载荷最大。

2.1.2 计算分析

在最严苛使用条件下,当计算轴承地脚铰制螺栓受到的冲击时,分别按横向和垂向冲击状态处理。由于所有的地脚螺栓均为铰制螺栓,因此冲击时可视为同时均匀受力。

横向力在受平行于基座平面方向且垂直轴线的冲击时载荷最大,冲击时最大横向冲击力计算公式为

F=M×Da

(1)

式中:M为总质量(中间轴承和所承载轴段);Da为冲击加速度。

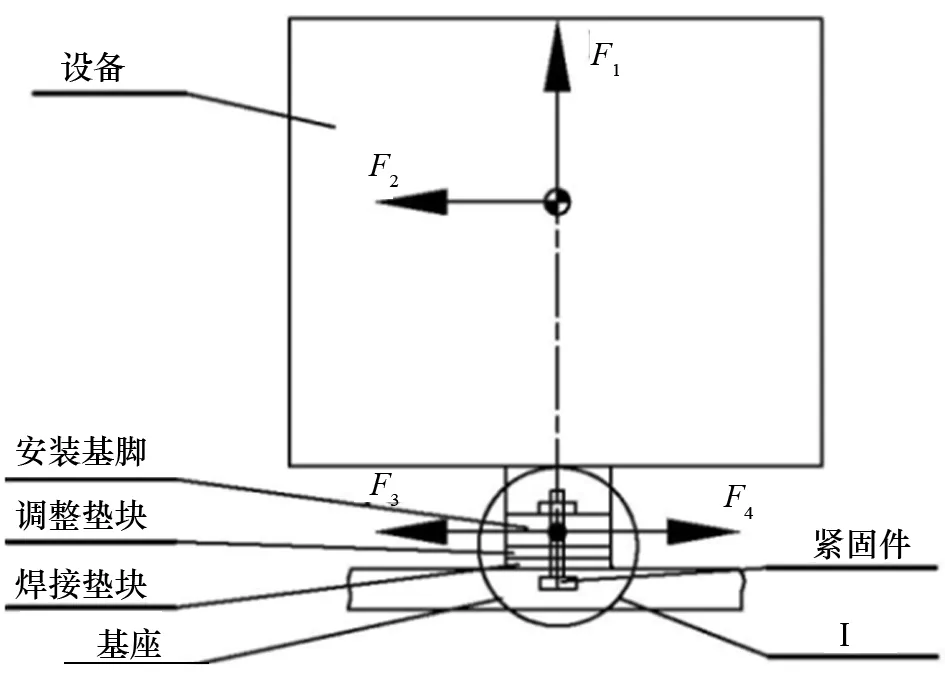

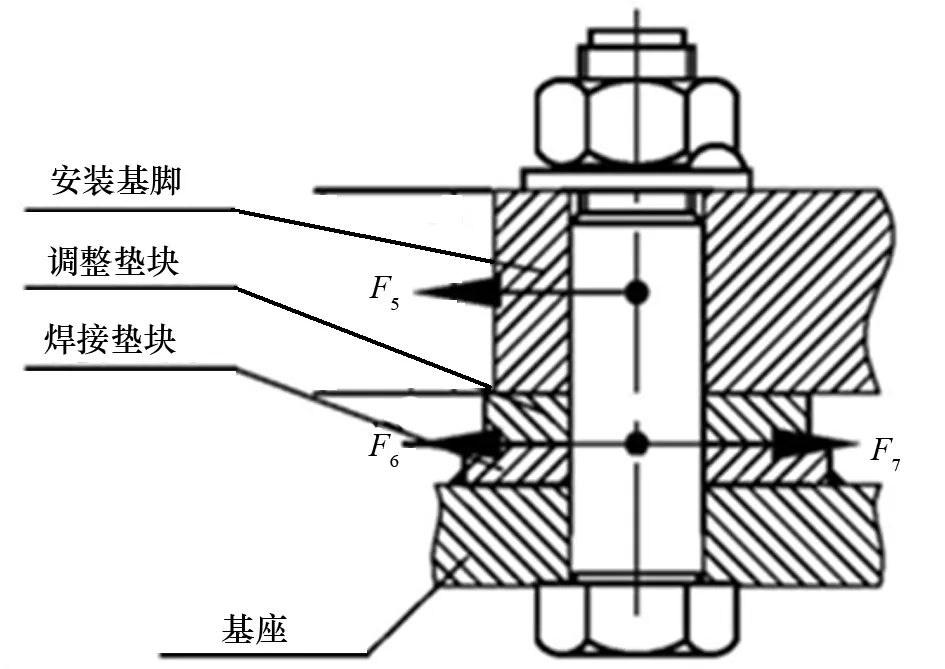

具体受力情况如图1和图2所示。

图1 设备冲击受力分析

图2 铰制螺栓受力(I视图)

螺栓受力位于加强杆和设备安装基脚接触部位,受力点可简化成位于螺栓轴线和安装基脚高度方向中心面交点位置。F1为设备所受冲击力的垂向分力,F2为设备所受冲击力的横向分力,在螺栓受力点生成一个方向和大小与F2一致的力F3,为了平衡多出的F3,在受力点生成F3的反力F4。由此,将系统在冲击时产生的惯性力转化成螺栓的受力F3以及由F2和F4组成的倾覆力矩。以螺栓位于焊接垫块和调整垫块接触平面处作为校核位置,由于该处相对受力点力臂最大,因此产生的力矩最大,受力最大。使用相同的方法生成F6和F7,同样转化成横向剪切力F6以及由F5和F7组成的弯矩。剪力使螺栓承受剪切应力,弯矩使螺栓承受正应力。

2.1.3 横向冲击

2.1.3.1 剪切应力计算

(1) 总质量

式中:在冷态时轴段质量为轴承负荷×110%。

(2) 冲击加速度

根据计算设定,中间轴承按照安装于船体部位的弹性设计进行处理,横向冲击加速度A1、速度V1的计算公式为

A1=0.4A0=0.4×196.2×(17.01+ma)×

(5.44+ma)/(2.72+ma)2

(3)

V1=0.4V0=0.4×1.52×(5.44+ma)/

(2.72+ma)

(4)

式(3)和式(4)中:A0为基准加速度,V0为基准速度,ma为模态质量。

根据第2.1.1节的设定,系统为单质量弹簧系统,轴承所受冲击力为平行轴承底座且垂直中心线的冲击力,因此ma=M,代入式(3)得A1=78.66 m/s2,代入式(4)得V1=0.799 m/s。

计算时,应取A1及V1×ωa(固有圆频率)中的小者为设计加速度Da,由于缺乏固有频率数值,固取Da=A1,即Da=78.66 m/s2。

(3) 冲击力

根据式(1)计算冲击力:

F=M×Da=595.743 kN。

(4) 铰制螺栓数量

螺栓及定位销机械性能等级为12.9级,即σ0.2取1 100 N/mm2。根据《紧固件机械性能——螺栓、螺钉和螺柱:GB 3098.1-1982》,当屈服点σs无法测定时,可以用屈服强度σ0.2代替。因此,最小屈服极限σs取1 100 N/mm2。

允许剪切强度[τ]取0.2[σs],即220 N/mm2(因数范围为0.286~0.200)。在取允许剪切强度[τ]时,对螺栓或定位销要求的直径最大,相应螺栓截面积为

F=[τ]×S

(5)

计算得S=2 707.9 mm2,即要求螺栓总截面积不低于2 707.9 mm2。

铰制螺栓加强杆直径为Φ66 mm,计算每个铰制螺栓截面积为3 421.1 mm2。可见,1个该规格的铰制螺栓即可满足横向抗冲击要求。

2.1.3.2 正应力计算

(1) 冲击力

根据第2.1.3.1节,冲击力F=595.743 kN,将冲击力平均分配至4个螺栓,1个螺栓承受的冲击力F′=148.936 kN。

(2) 正应力

计算公式为

σ=M′·y/Iz

(6)

式中:M′为弯矩,M′=F′·L,其中L=0.5×设备地脚高度中心+调整垫片厚度,为75 mm,计算得到M′=11 170.2 kN·mm;y为考核点至中性轴距离,与正应力成正比,螺栓加强杆外缘处应力最大,因此取螺栓加强杆直径的一半,即y=33 mm;Iz为截面惯性矩,实心圆柱惯性矩按(π·d4)/64计算,代入式(6)得出最大正应力σ=395.8 N/mm2,小于最小屈服极限σs=1 100 N/mm2,满足要求。

2.1.4 垂向冲击

(1) 总质量

根据第2.1.3.1节可知,总质量M为7 573.65 kg。

(2) 冲击加速度

中间轴承按照安装于船体部位的弹性设计进行计算,垂向冲击加速度A2、速度V2计算公式为

A2=1.0A0=1.0×196.2×(17.01+ma)×

(5.44+ma)/(2.72+ma)2

(7)

V2=1.0V0=1.0×1.52×(5.44+ma)/

(2.72+ma)

(8)

同理,假设系统为单质量弹簧系统,轴承所受冲击力为平行轴承底座最小截面方向的冲击力,因此ma=M,代入式(7)得A2=621.1 m/s2,代入式(8)得V2=1.977 5 m/s。

计算时,取A2及V2×ωa(固有圆频率)中的小者为设计加速度Da,由于缺乏固有频率数值,固取Da=A2,即Da=621.1 m/s2。

(3) 冲击力

根据式(1)计算得到:F=M×Da=4 704 kN。

(4) 铰制螺栓数量

取[σs]为最小屈服极限σs=1 100 N/mm2,由式(5)计算得到S=4 276.36 mm2,即要求螺栓的总截面积不小于4 276.36 mm2。

以目前所用的铰制螺栓(销)的尺寸核算,垂向冲击时,铰制螺栓最细的螺纹部分受的拉力最薄弱,其底径为50 mm,而定位销可视为不参与抗拉,每个铰制螺栓截面积为S=1 963.44 mm2,3个该规格铰制螺栓总截面积大于4 276.36 mm2,可以满足冲击要求。

2.2 计算结果

从以上分析可见,该船1号和2号中间轴承地脚螺栓的设置数量、规格已经足够满足冲击要求,而平时使用过程中以螺栓抗冲击能力来衡量受力是很小的,在正常情况下不可能造成冲击断裂,因此可以判定螺栓为非正常断裂。

3 断口分析

3.1 断口位置

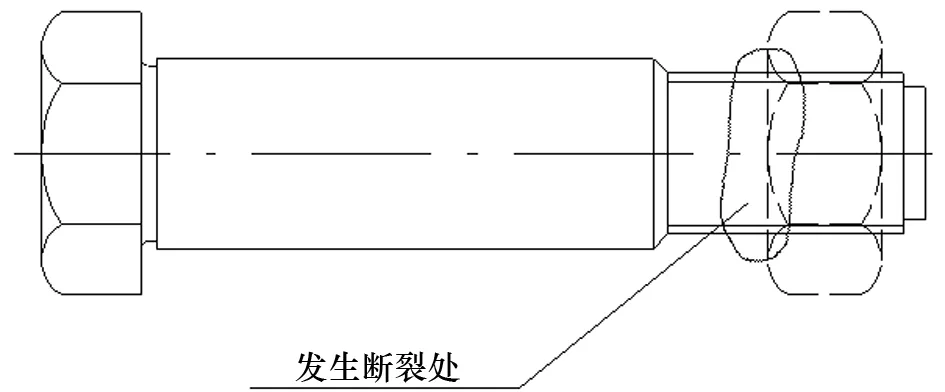

断裂螺栓的断口均位于螺纹部分安装螺母的位置,如图3所示。

图3 断裂螺栓断口位置

3.2 断口形态

断口呈“正断”形式,无收缩变形的剪切唇,有放射线,无明显纤维区,靠外缘约1/2~3/4周长的部分区域较光滑,并呈月牙状内切,占断口面积约30%,其余约70%的部分区域为无定型粗糙表面,呈明显颗粒状。如图4所示,圈线区域为较光滑区域。

图4 断裂螺栓断口

对断口形态进行分析,可以得到以下结论:

(1) 断口有明显疲劳区,但与典型疲劳断裂断口相比,疲劳区比例明显偏少。

(2) 除疲劳区外的其他区域无收缩变形的剪切唇,明显沿金属晶粒边界断裂,此为典型脆性断裂形式。

综合分析后认为,螺栓属于疲劳+脆性断裂,且其脆性断口处呈明显的颗粒状,表明材质较为疏松。

4 断裂原因分析

《轮机工程手册(上)》第3卷第1篇第2章钢铁材料的热处理及表面强化,3.4冷处理描述[3]:冷处理使零件的淬火应力继续增加,故在冷处理后当零件恢复到室温时应立即回火,否则,可能会使零件中残余的淬火应力继续增加,在受热、应力等因素影响下,会发生转变,引起表面硬度及疲劳性的转变。

在该船中间轴承地脚安装用铰制螺栓安装过程中使用液氮进行的冷冻处理属于深冷处理(-150~-200 ℃),因无法回火,在螺母拧紧过程中,因表面受热、受力,易引起表面硬度及疲劳性的转变,继而引发细微裂纹,在使用中交变应力的作用下,使螺栓发生疲劳性开裂,最终导致断裂。分析与断口形态吻合,所以这是螺栓断裂的原因之一。

根据以上检查情况,该船中间轴承地脚安装用铰制螺栓材质符合图纸要求,但其毛坯利用圆钢加工而成,未经锻打处理,由于断口分析时发现材质有疏松现象,所以这是螺栓断裂的第二个原因。

螺栓使用液压装置将螺母进行最终拧紧,最后利用扭力扳手进行检查,这虽然可以保证扳紧力矩不小于规定值,但可能造成实际扳紧力矩超过规定值,所以这被视为螺栓断裂的第三个原因。

综合以上原因分析,认为断裂是由综合性因素引起的,其过程可判断如下:安装时采用冷冻处理后,零件中残余的淬火应力增加,在进入使用状态后,受力、受热导致螺栓表面硬度及疲劳性转变,引起螺纹等应力集中的薄弱位置产生细微裂纹;拧紧时可能超过规定拧紧力矩,进一步加深了裂纹。随着使用时间的延长,疲劳性裂纹进一步扩大,直至因材质疏松,在受力作用下引起脆性断裂。另外,也不能排除毛坯件本身存在一定缺陷导致断裂问题。

5 优化措施

根据以上检查和分析,对铰制螺栓制造工艺和安装工艺采取如下优化措施,以提高高强度铰制螺栓的制造、加工质量和使用寿命。

5.1 制造工艺优化

(1) 增加高强度螺栓应使用锻件毛坯进行制造的规定,以改变铸钢件可能存在的材质疏松情况。

(2) 维持螺栓螺纹为挤压螺纹的要求。

(3) 增加毛坯件和成品件探伤要求,在铰制螺栓进行粗加工后,在加工螺纹前进行超声波和表面磁粉探伤,以确定材料是否存在缺陷;加工螺纹及热处理完成之后,对成品进行表面磁粉探伤。超声波探伤参照《锻轧钢棒超声波检测方法:GB/T 4162-2008》中“AAA”质量等级要求执行。磁粉探伤参照《柴油机零件磁粉探伤质量要求:CB 973-1981》中“连杆螺栓磁粉探伤质量要求”的要求执行。

5.2 安装工艺优化

(1) 深冷处理(即液氮冷冻处理)之后,应在恢复室温后马上进行回火处理[4]。由于中间轴承等设备地脚螺栓在冷冻安装后无法进行回火处理,因此安装时不应采用冷冻安装工艺,而应采用外力压入的方法。

(2) 对螺栓的拧紧工序进行改进,规定紧固螺栓应使用扭力扳手扳紧,确保扳紧力矩不大于规定值。

6 结 论

该船中间轴承地脚安装用铰制螺栓断裂故障发生在2013年。按上述优化措施改进后,在后续建造的同系列船上实施,最长使用年限已经达到4年。按轴系每年运行时间3 500 h、平均转速约168 r/min进行计算,仅按照轴频计算时,其受交变力次数已经多于14.112×107,大幅超过疲劳极限。经对实施对象进行跟踪,未发现故障重现。因此,对铰制螺栓断裂的故障原因分析确切,采取的优化措施合理有效。