高熔点聚乙烯蜡微乳液的制备及其性能

杨 春,张小宝,薛湘湘,杨 玲,段玉宇,侯 莎,甄延忠*

(1.延安大学化学工程反应重点实验室,陕西延安716000;2.陕西省地质调查实验中心,陕西西安710043;3.延长石油集团管道运输公司,陕西延安716000)

聚乙烯蜡(PEW)是一种低分子质量的聚乙烯,由于具有良好的化学稳定性、耐磨性及硬度高,被广泛的应用于油墨、塑料、沥青、橡胶、电缆、涂料等化工领域[1]。聚乙烯蜡是一种非极性分子,直接乳化较难,为了制备性能稳定的聚乙烯蜡微乳液,需要加入较多的乳化剂来降低其表面张力,然而所得微乳液的固含量(蜡)较低,因此,制备固含量(蜡)高、粒径较小且性能稳定的聚乙烯蜡微乳液的仍是该领域需要攻克的一个难题[2]。

2012年,钟少锋等以聚乙烯6100为原料,采用直接高温高压法获得了聚乙烯蜡微乳液,然而,制备工艺复杂,需在高温高压的条件下进行,能耗较高[3]。为了降低聚乙烯蜡乳化难度,人们在乳化过程中加入5%~40%的褐煤蜡,该方法所得样品是混合物,而不是单一的聚乙烯蜡乳液[4]。李正雄等利用有机醇胺作为助乳化剂,获得了蜡含量为15%~35%的聚乙烯蜡纳米乳液,但是该方法中乳化剂的含量超过了10%,同时,有机溶剂助乳化剂的使用不利于其“绿色合成”[5]。为了提高聚乙烯蜡乳化性能,降低乳化难度,人们在乳化前对聚乙烯蜡进行改性,例如,2015年,Xu等利用聚六亚甲基胍盐酸盐(PHGH)接枝改性聚乙烯蜡,获得的具有抗菌性能的微乳液[6]。2018年,曹春雷教授课题组利用马来酸酐接枝改性后,聚乙烯蜡自乳化性能显著提高[7]。张辉等利用空气氧化聚乙烯蜡,将所得氧化聚乙烯蜡在阳、非离子表面活性剂作为乳化剂的条件下,获得了性能稳定,粒径分布均匀(5.8 μm)的阳离子氧化聚乙烯蜡乳液[8]。

针对聚乙烯蜡乳化过程中的问题,我们选用OP-6和Span80复配体系作为乳化剂,以水为分散剂,系统研究了乳化剂亲水疏水平衡值(HLB)值、乳化剂含量、乳化时间、固含量、剪切速率等对聚乙烯蜡微乳液性能的影响,优化出最佳的聚乙烯蜡制备条件,所得聚乙烯蜡微乳液性能稳定、粒径较小、分布均匀。

1 实验方法

1.1 材料与试剂

聚乙烯蜡(上海诺泰化工有限公司);Span80(江苏省海安石油试剂厂);OP-6乳化剂(上海忠诚精细化工有限公司)。

1.2 仪器与设备

DelsaNanoS纳米粒度分析仪(美国贝克曼库尔特公司);台式高速离心机(上海百典仪器设备有限公司);磁力加热搅拌器(上海鹏奕仪器有限公司);鼓风干燥烘箱(西安瑞利仪器设备有限公司);数显式恒温电热套(常州万泰天平有限公司)。

1.3 聚乙烯蜡微乳液的制备方法

将一定量的聚乙烯蜡固体颗粒加入烧瓶中,将其缓慢加热至130 ℃时,同时缓慢搅拌使其完全融化,随后,将复配所得Span80和OP-6体系作为乳化剂缓慢加入上述体系,并继续搅拌30 min使其混合均匀。将一定量的沸水缓慢滴加至上述聚乙烯蜡体系中,待沸水全部加完后,搅拌10 min使其完全乳化,随后停止加热,在一定转速下继续搅拌,使微乳液温度降至室温,封存,待测其性质。

1.4 性能测试方法

稳定性采用了离心法和静置法,离心法:取微乳液放入离心机中,以3000 r/min离心处理10 min,如果不破乳分层即为稳定性好。静置法:在带塞密闭比色管中装一定量聚乙烯蜡微乳液,静置观察出现破乳、颜色变化的天数。利用DelsaNano S纳米粒度分析仪测定微乳液粒径分布。

2 结果与分析

2.1 乳化温度、时间的影响

聚乙烯蜡的乳化温度过低,在乳化过程中会有蜡结晶析出。与此同时,在较低的温度下,OP-6和Span80的亲水性也会因温度降低而增强,亲油性则会因温度降低而减弱,不平衡的亲水-亲油性能,降低了微乳液的稳定性。通过对所用聚乙烯蜡熔点测试分析,其熔点为120℃,为了防止加入水相时,体系温度下降,有固相蜡析出,我们选乳化温度为130 ℃作为最佳乳化温度。

为了获得最佳乳化时间,我们在蜡含量为30.21%、HLB为10.5、乳化剂含量为16.4%、搅拌速度为1000 r/min的条件下,分别测定乳化时间20 min、25 min、30 min、35 min、40 min所得聚乙烯蜡微乳液粒径分布及其稳定性,结果如图1所示。由图1可知,乳化时间为20 min和25 min时,所得聚乙烯蜡微乳液粒径较大、分布较宽,乳化时间为30min时,所得乳液粒径均匀且较小。另外,稳定性实验表明,乳化时间为30 min时,所得乳液静置30 d不分层、变色,所以我们选用的最佳乳化时间为30 min。

图1 乳化时间对聚乙烯蜡径分布的影响

2.2 固含量的影响

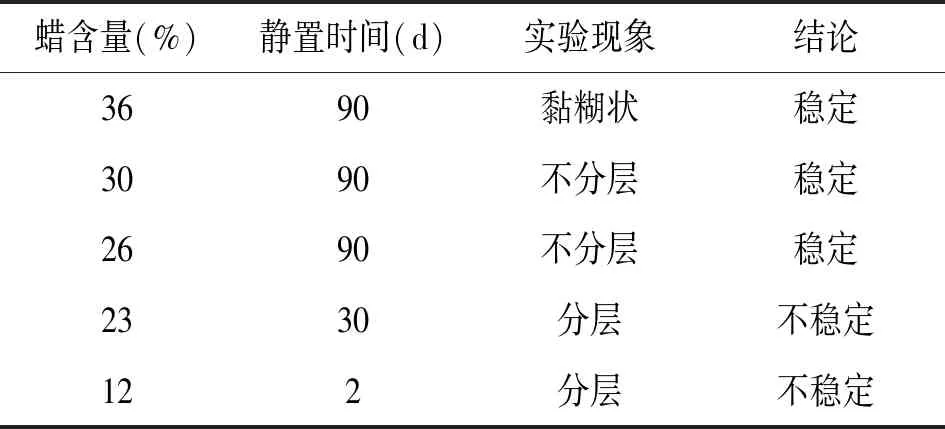

聚乙烯蜡乳液的性能与其固含量有关,即与蜡的含量有关,换而言之,只有固含量合适时才能得到稳定聚乙烯蜡微乳液。在乳化剂HLB为10.5,含量为16.4%,搅拌速度1000 r/min,乳化时间30 min的条件下,制备了蜡含量分别为36%、30%、26%、23%、12%的聚乙烯蜡微乳液,考察固含量对乳液性能的影响。通过分析表1可知,随着蜡含量的增加,乳液的稳定性变得更好。同时,对微/纳米封堵剂中蜡含量为30%和26%的乳液在3000 r/min离心10 min,无任何漂浮、分层、沉淀迹象,说明此封堵剂稳定性能良好。由图2可知,随着蜡的含量的增加,聚乙烯蜡微乳液的粒径先减小后增加,当固含量为30%时其粒径最小,因此我们认为30%作为聚乙烯蜡乳液的最佳固含量。

蜡含量(%)静置时间(d)实验现象结论3690黏糊状稳定3090不分层稳定2690不分层稳定2330分层不稳定122分层不稳定

2.3 乳化剂含量的影响

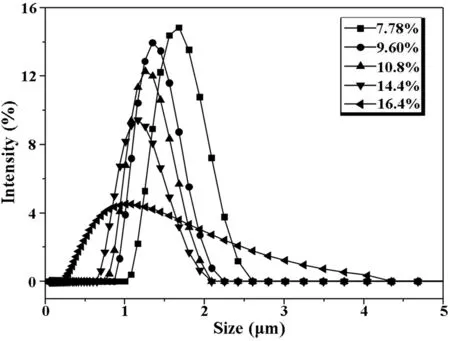

为了优选乳化剂的最佳含量,我们测定了在不同乳化剂含量时,聚乙烯蜡微乳液粒径分布,研究结果如图3所示。结果表明,随着乳化剂含量增加,所得微乳液粒径逐渐减小。当乳化剂含量为16.4%,形成的微乳液粒径分布较宽,说明所得微乳液粒径分布不均匀。乳化剂含量为9.6%时,乳液粒径主要集中在1.6 μm左右且分布强度集中,说明所得微乳液粒径分布均匀,所以我们选用9.6%作为乳化剂的最佳用量。

图3 乳化剂含量对聚乙烯蜡粒径分布的影响

2.4 乳化剂HLB值的影响

乳化剂的HLB值对微乳液的稳定性和粒径有较大的影响,一般情况下,乳化剂和聚乙烯蜡HLB值相近时,在油-水界面上可形成致密的膜,所得聚乙烯蜡微乳液性能才可稳定。本文选用OP-6和Span80表面活性剂复配,形成了具有不同HLB值得乳化剂体系,同时,考察了HLB值对其稳定性和粒径分布的影响。研究结果表明,当HLB值小于9.5或大于10.72时,所得聚乙烯蜡乳液不稳定。为此,我们考察了聚乙烯蜡含量为30.21%,乳化时间为30 min,乳化剂含量为9.6%时,HLB为9.5、10.0、10.5、10.7时,聚乙烯蜡微乳液的粒径分布和稳定性,实验结果如图4所示。由图4可知,当HLB值为10.5,所得聚乙烯蜡粒径较小,其值主要分布在小于1.6 μm的范围内,因此,10.5作为最佳HLB值用于后续优化其它乳化条件。

图4 HLB值对聚乙烯蜡乳液粒径分布的影响

2.5 剪切速率的影响

剪切速率与蜡微乳液性能密切相关,当剪切速率过小,较小的剪切力,使粘度较大的油相难以均匀的分散到水相中,所制乳液粒径分布不均,稳定性变差。另外,当剪切速率过大时,已经形成的乳液将被剪切成细小液滴,体系中泡沫增多,乳液稳定性也会变差。因此我们在蜡含量为30%,乳化时间为30 min,乳化剂含量为9.6%,HLB为10.5的条件下,考察了不同剪切速率时,500 r/min、750 r/min、1000 r/min、1250 r/min,所得聚乙烯蜡微乳液的稳定性和粒径分布,结果如图5所示。由图可知,在剪切速率低于1000 r/min的范围内,随剪切速率的增加,乳液粒径在减小,粒径分布强度增强,说明所得乳液粒径分布均匀;当其剪切速率超过1000 r/min时,所得乳液粒径增大,粒径分布范围宽,说明所得乳液粒径分布不均匀;当剪切速率为1000 r/min时,乳液粒径最小,约为1.2 μm,粒径分布强度最大,说明所得乳液粒径分布均匀,因此我们将1000 r/min最为最佳剪切速率。

图5 搅拌速度对聚乙烯蜡粒径分布的影响

3 结论

利用了Span80和OP-6的复配体系作为乳化剂,水作为分散介质,系统研究了乳化剂HLB、用量、固含量、乳化温度和时间、剪切速率等参数对聚乙烯蜡微乳液性能的影响,通过对合成条件的优化获得了聚乙烯蜡微乳液的最佳制备条件。在反应温度为130℃时,HLB为10.5、乳化剂含量9.6%、固含量30%、乳化时间30 min、剪切速度为1000 r/min时,所得聚乙烯蜡微乳液粒径较小且分布均匀,其值约为1.2 μm。此时,所得样品的稳定性能也最好,在离心10 min(3000 r/min)或静置90 d,样品不发生任何变化,也不分层。该研究为解决高熔点聚乙烯蜡乳化难度大,乳化时需要大量的乳化剂且需使用有机溶剂,所得乳液固含量低等问题提供了实验支持。