Rossini型气体热量计电校正实验与分析

王玉刚 吴军 叶方平 潘江 张洪军

摘要:Rossini型气体热量计是目前测量准确度最高的气体热值测定装置,在研制过程中,量热容器的当量热容是实验装置的一个重要参数,采用电校正方法能够准确地测量其当量热容。为保证电校正实验与燃烧实验的一致性,实验中要做到电加热功率与燃烧功率完全相同,之后通过测量燃烧器周围吸热介质的温升分析得到量热容器的当量热容。实验结果表明:在电加热功率与燃烧功率一致的情况下,两种实验中燃烧器周围吸热介质的温升曲线完全吻合,测得量热容器的当量热容为19023J/K,当量热容测量不确定度为28J/K,其相对不确定度为0.15%。

关键词:Rossini型;气体热量计;当量热容;电校正

中图分类号:TB941

文献标志码:A

文章编号:1674–5124(2019)02–0083–06

0 引言

气体热量计有氧弹热量计、气体吸收式热量计、水流式热量计、Rossini型热量计,其中Rossini型气体热量计是目前测量准确度最高的气体热值测定装置,在近几年来具有相当高的研究价值。其基本工作原理是:将待测气体定压燃烧,燃烧释放的热量被吸热介质吸收,最后通过测量吸热介质的温升和参与燃烧气体的质量计算得到气体燃烧热值。Rossini型气体热量计[1]电校正实验的目的是测定量热容器的当量热容。20世纪初由美国的Rossini首次发明了纯甲烷气体的热值测定方法以及装置,几十年来相关学者在Rossini的研究基础上不断完善和优化实验装置,大大降低了该装置的测量不确定度。Pittam等[2]基于Rossini热量计的原理,设计了一套纯气体热值测量装置并做了相关实验,实验中所测量的纯气体热值与Rossini的数据相比偏差小于0.017%。AndrewDale等[3]优化改进了气体样品质量的测定方法,使气体质量测量不确定度更加精确。M.Jaeschke等[4]提出温度和质量是实验总不确定度的主要影响因素,并在此理论基础上研究了一款不确定度可达到0.01%的自动测量与校准装置。F.Haloua等[5]研究出一套等环境气体热量计,并通过实验测得燃烧中大约有90%的热量被吸热介质吸收,只有约10%的热量被周围量热容器和其他辅助设备所吸收。P.Schley等[6]设计了一款基准气体热量计,该装置通过德国物理技术研究院完成测试,测试结果显示该热量计测量纯甲烷的热值不确定度可达0.05%。我国对气体热量计的研究相比国外起步较晚,胡日恒等[7]研究者在20世纪80年代研制了我国第一套精密氧弹热量计。此后,我国还研制了水流式热量计,测定纯甲烷的不确定度为1.0%(k=2)[8]。近年来中国计量科学院改进优化了氧弹热量计,使该热量计的不确定度可以达到0.6%[9]。最近,中国石油西南油田分公司天然气研究院依据Rossini燃烧测量原理,正在研制一套不确定度可达0.25%的气体热值测定装置[10]。

以上研究表明,在测量气体热值方面,提高Rossini型气体热值测量装置的测量不确定度具有重要意义。与德国、法国等欧洲国家相比,我国在气体热值测量方面的研究还存在较大的不足。基于以上背景,本文按照自行设计的一套Rossini型气体热量计展开实验。在改进和优化该装置后做了电校正实验,根据实验中所测得的数据分析该装置的测量不确定度,为以后的实验研究做好铺垫。本实验在一定程度上填补了我国在气体热值计量方面的研究空白。

1 实验装置搭建

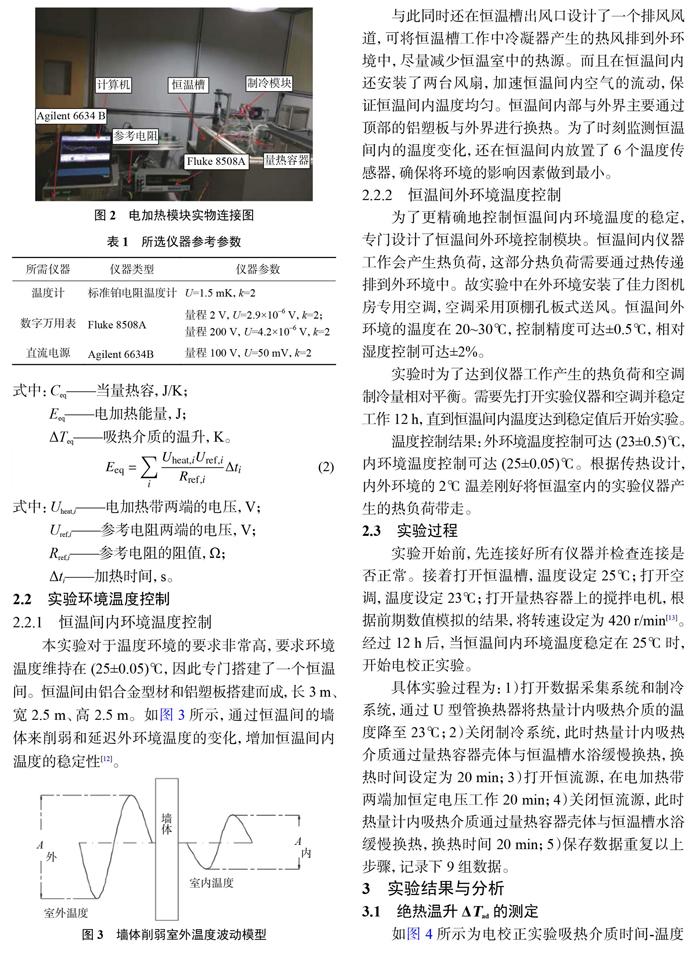

Rossini型气体热量计的电校正实验示意图如图1所示。整套实验装置放置在恒温间内,燃烧器外壁面缠有电加热带,整个燃烧器位于量热容器的吸热介质(水浴)中,而量热容器又被悬挂浸没在恒温槽中。系统中制冷模块主要功能是调节量热容器内吸热介质的初始温度,与制冷模块相连的是U型管换热器,其作用是给吸热介质降温。其中制冷模块通过硅胶管与U型管换热器连接,硅胶管中流有循环水。实验中为维持恒温间内温度的稳定而设计了风道,通过风道可将恒温槽工作时产生的热风排到恒温间外环境中。图2为电加热电路模块实物连接图。实验中使用Fluke8508A型参考级81/2位数字多用表和计算机监测、采集实验数据,用Agilent6634B可编程直流电源为电加热带提供恒定电压,用半导体预冷单元来调节量热容器内吸热介质的温度。表1为上述所选仪器在特定量程内的使用参数。

2 实验

2.1 实验原理

当量热容采用电校正方法[11]测定,其基本测定原理为:在电加热带两端给予恒定的电压,根据电加热带消耗的电能和吸热介质温升计算得到装置的当量热容,具体计算过程为

Ceq=Eeq/ΔTeq (1)

式中:Ceq——当量热容,J/K;

Eeq——电加热能量,J;

ΔTeq——吸热介质的温升,K。

式中:Uheat,i——电加热带两端的电压,V;

Uref,i——参考电阻两端的电压,V;

Rref,i——参考电阻的阻值,Ω;

Δti——加热时间,s。

2.2 实验环境温度控制

2.2.1 恒温间内环境温度控制

本实验对于温度环境的要求非常高,要求环境温度维持在(25±0.05)°C,因此专门搭建了一个恒温间。恒温间由铝合金型材和铝塑板搭建而成,长3m、宽2.5m、高2.5m。如图3所示,通过恒温间的墙体来削弱和延迟外环境温度的变化,增加恒温间内温度的稳定性[12]。

与此同时还在恒温槽出风口设计了一个排风风道,可将恒温槽工作中冷凝器产生的热风排到外环境中,尽量减少恒温室中的热源。而且在恒温间内还安裝了两台风扇,加速恒温间内空气的流动,保证恒温间内温度均匀。恒温间内部与外界主要通过顶部的铝塑板与外界进行换热。为了时刻监测恒温间内的温度变化,还在恒温间内放置了6个温度传感器,确保将环境的影响因素做到最小。

2.2.2 恒温间外环境温度控制

为了更精确地控制恒温间内环境温度的稳定,专门设计了恒温间外环境控制模块。恒温间内仪器工作会产生热负荷,这部分热负荷需要通过热传递排到外环境中。故实验中在外环境安装了佳力图机房专用空调,空调采用顶棚孔板式送风。恒温间外环境的温度在20~30°C,控制精度可达±0.5°C,相对湿度控制可达±2%。

实验时为了达到仪器工作产生的热负荷和空调制冷量相对平衡。需要先打开实验仪器和空调并稳定工作12h,直到恒温间内温度达到稳定值后开始实验。

温度控制结果:外环境温度控制可达(23±0.5)°C,内环境温度控制可达(25±0.05)°C。根据传热设计,内外环境的2°C温差刚好将恒温室内的实验仪器产生的热负荷带走。

2.3 实验过程

实验开始前,先连接好所有仪器并检查连接是否正常。接着打开恒温槽,温度设定25°C;打开空调,温度设定23°C;打开量热容器上的搅拌电机,根据前期数值模拟的结果,将转速设定为420r/min[13]。经过12h后,当恒温间内环境温度稳定在25°C时,开始电校正实验。

具体实验过程为:1)打开数据采集系统和制冷系统,通过U型管换热器将热量计内吸热介质的温度降至23°C;2)关闭制冷系统,此时热量计内吸热介质通过量热容器壳体与恒温槽水浴缓慢换热,换热时间设定为20min;3)打开恒流源,在电加热带两端加恒定电压工作20min;4)关闭恒流源,此时热量计内吸热介质通过量热容器壳体与恒温槽水浴缓慢换热,换热时间20min;5)保存数据重复以上步骤,记录下9组数据。

3 实验结果与分析

3.1 绝热温升ΔTad的测定

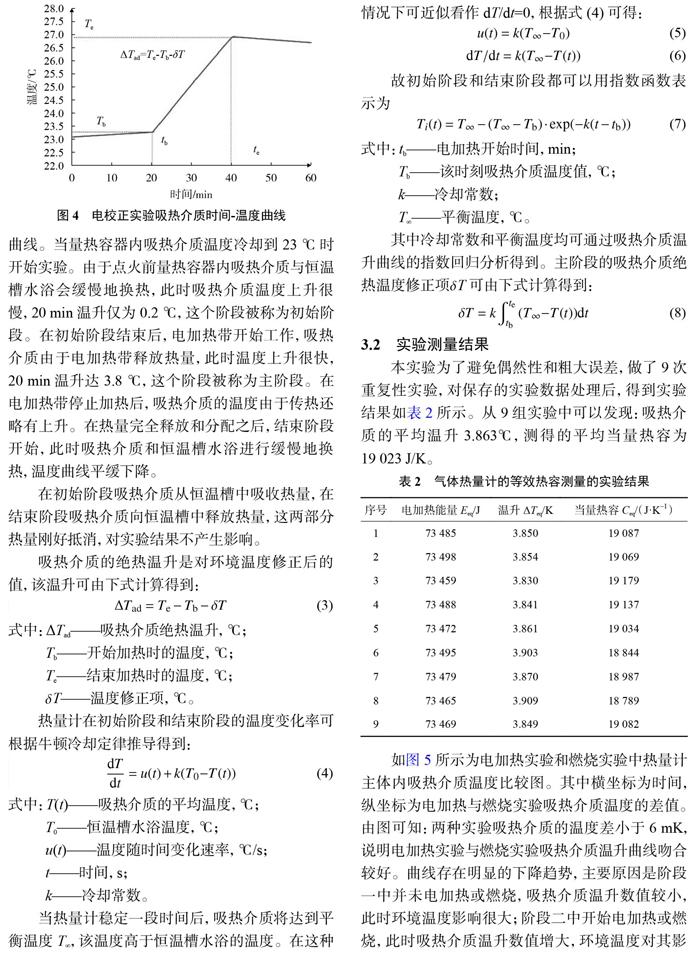

如图4所示为电校正实验吸热介质时间-温度曲线。当量热容器内吸热介质温度冷却到23°C时开始实验。由于点火前量热容器内吸热介质与恒温槽水浴会缓慢地换热,此时吸热介质温度上升很慢,20min温升仅为0.2°C,这个阶段被称为初始阶段。在初始阶段结束后,电加热带开始工作,吸热介质由于电加热带释放热量,此时温度上升很快,20min温升达3.8°C,这个阶段被称为主阶段。在电加热带停止加热后,吸热介质的温度由于传热还略有上升。在热量完全释放和分配之后,结束阶段开始,此时吸热介质和恒温槽水浴进行缓慢地换热,温度曲线平缓下降。

在初始阶段吸热介质从恒温槽中吸收热量,在结束阶段吸热介质向恒温槽中释放热量,这两部分热量刚好抵消,对实验结果不产生影响。

吸热介质的绝热温升是对环境温度修正后的值,该温升可由下式计算得到:

式中:ΔTad——吸热介质绝热温升,°C;

Tb——开始加热时的温度,°C;

Te——结束加热时的温度,°C;

δT——温度修正项,°C。

热量计在初始阶段和结束阶段的温度变化率可根据牛顿冷却定律推导得到:

式中:T(t)——吸热介质的平均温度,°C;

T0——恒温槽水浴温度,°C;

u(t)——温度随时间变化速率,°C/s;

t——时间,s;

k——冷却常数。

当热量计稳定一段时间后,吸热介质将达到平衡温度T∞,该温度高于恒温槽水浴的温度。在这种情况下可近似看作dT/dt=0,根据式(4)可得:

故初始阶段和结束阶段都可以用指数函数表示为

式中:tb——电加热开始时间,min;

Tb——该时刻吸热介质温度值,°C;

k——冷却常数;

T∞——平衡温度,°C。

其中冷却常数和平衡温度均可通过吸热介质温升曲线的指数回归分析得到。主阶段的吸热介质绝热温度修正项δT可由下式计算得到:

3.2 实验测量结果

本实验为了避免偶然性和粗大误差,做了9次重复性实验,对保存的实验数据处理后,得到实验结果如表2所示。从9组实验中可以发现:吸热介质的平均温升3.863°C,测得的平均当量热容为19023J/K。

如图5所示为电加热实验和燃烧实验中热量计主体内吸热介质温度比较图。其中横坐标为时间,纵坐标为电加热与燃烧实验吸热介质温度的差值。由图可知:两种实验吸热介质的温度差小于6mK,说明电加热实验与燃烧实验吸热介质温升曲线吻合较好。曲线存在明显的下降趋势,主要原因是阶段一中并未电加热或燃烧,吸热介质温升数值较小,此时环境温度影响很大;阶段二中开始电加热或燃烧,此时吸热介质温升数值增大,环境温度对其影响越来越小;阶段三中曲线又有略微上升的趋势,是因为此时电加热或燃烧结束,吸热介质向周围环境放热后温度会略微下降,此时环境温度对其影响又开始慢慢变大。

4 不确定度分析

气体热量计电校正实验测得的当量热容,其不确定度主要与电加热不确定度和绝热温升不确定度相关。根据文献[14]中铂电阻的标准不确定度评定方法,只要计算出这两部分的不确定度,就可以计算出当量热容的不确定度。

4.1 电加热引入的不确定度分析

根据电加热能量计算公式和合成标准不确定度的方法,推导出不确定度分量u(Bi)和电加热能量不确定度u(Eeq),具体计算过程为

电加热能量含多个不确定影响因素。实验中涉及到的重要不确定度分量如表3所示。

表3中u1指电加热带两端电压重复测量引入的不确定度;u2指使Fluke8508A测量电加热带两端电压,其示值誤差引入的不确定度;u3指参考电阻两端电压重复测量引入的不确定度;u4指Fluke8508A测量参考电阻两端电压,其示值误差引入的不确定度。

根据表3中的不确定度数据计算得到电加热带