工作温度对ZrO2基NOx传感器泵电流影响测试分析

陈影 谢光远 徐晓强 张舟

摘要:为探究工作温度对ZrO2基NOx传感器泵电流信号影响,优化控制其工作温度,采用单泵法测量不同工作温度下ZrO2基NOx传感器中主泵、辅助泵和测量泵的泵电流,对各泵电流曲线进行分析,并与推导出的温度与泵电流理论关联式比较。实验结果表明,主泵泵电流与温度的关系与理论关系一致,而辅助泵和测量泵泵电流和温度的关系与理论关系有所偏差。辅助泵中扩散通道结构较复杂,使得曲线斜率呈增大趋势;测量泵中活化电极含有Pt、Rh元素,高温下Rh有氧化增重现象,同时考虑基体二氧化锆高温导电性能,使得曲线斜率呈先增大后减小趋势。综合来看,比较合理的工作温度范围为1003.15~1063.15K,从而可以在温控良好的情况下进一步自主研发出具有良好工作性能的NOx传感器。

关键词:NOx传感器;泵电流;工作温度;氧化增重

中图分类号:TP206

文献标志码:A

文章编号:1674–5124(2019)02–0104–07

0 引言

随着整个社会对环保问题的日益重视,柴油车尾气中的氮氧化物NOx(包括NO、NO2)的检测和治理问题受到广泛关注。NOx对城市空气污染影响极大,其排放造成光化学污染,还产生城市烟雾、酸雨等,严重危害城市居民的健康[1]。目前各个国家和地区都重新制定了新的汽车燃料排放法规,严格规范和限制了尾气中NOx的排放量。车用ZrO2基NOx传感器的研发主要是为了解决NOx的排放问题,能够实现准确、快速地测定NOx含量,从而满足大气质量检测和环境保护的要求[2]。

德国大陆集团拥有非常成熟的NOx传感器制备参数与技术,目前已大批量商业生产,在全球市场都具有独特的优势。在国内,关于NOx传感器的研究还处于初期阶段,车用NOx传感器生产比较落后,NOx传感器产品的关键技术一直为国外企业所垄断,大部分NOx传感器依赖于进口产品[3]。

目前,有几类氮氧化物传感器已渐渐进入大众视野,分别是使用半导体氧化物的阻抗型传感器、使用混合氧化物的电容型传感器和使用固态电解质的电势型和电流型传感器。根据生产需求,需要制备出高温燃烧控制过程中使用的NOx传感器,因此,固态电解质的电势型和电流型传感器使用更多,该类传感器敏感机理比较简单,输出信号只由电化学平衡和电极反应控制,通常能在高温下工作,同时具有足够高的敏感性和选择性[4]。按照检测原理,将固态电解质型NOx传感器分为3类,分别为电势型NOx传感器、混合电势型NOx传感器和电流型NOx传感器。近年来,混合电势型传感器受到广泛的关注,其在高温下依然有良好的灵敏度、应答时间和选择性,适合在大气环境下进行检测[5]。

温度是影响NOx传感器工作性能的一个重要因素,NOx传感器工作温度控制的高低影响着其工作时输出信号的准误,为了使产品有更准确的输出信号,需要控制NOx传感器的工作温度在一个最佳范围内。本文通过实验测试在不同温度下的NOx传感器主泵、辅助泵以及测量泵的泵电流曲线,探究工作温度变化对泵电流信号的影响,从而找出比较合理的工作温度范围。

1 ZrO2基NOx传感器

1.1 NOx传感器工作原理

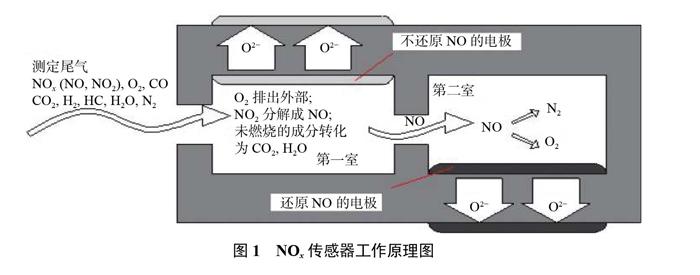

如图1所示,柴油车用NOx传感器是以ZrO2为基体的[6],复合了浓差型氧传感器[7]、电化学泵型氧传感器、小孔型极限电流型氧传感器[8]的基本原理,配合一定的化学催化剂作用,将NOx从尾气中分离出来,并将测量NOx的含量转化为测量分解出O2的含量。在芯片中有两个工作室,在第一室中通过对氧泵施加一定的电压先除去尾气中的氧气,使可燃性气体燃烧,或者在氧分压极低的情况下,泵入一定量的氧气;在第二室中用NO还原剂还原NO,反应方程式为:2NO→N2+O2,测定分解产生的氧量,从而可以计算出NOx的含量[9-10]。

1.2 NOx传感器测试原理

NOx传感器的测量原理[11]如图2所示。在第一室内,泵电流Ip0对应NOx传感器主泵的泵电流值,由于主泵源源不断抽走第一室中的氧气,使氧气浓度降低,因此NO与NO2之间的化学平衡被打破,在高温下发生下列反应:2NO2→2NO+O2,导致NO2分解。

在第二室内,泵电流Ip1对应NOx传感器辅助泵的泵电流值,由于辅助泵进一步泵氧,第二室内氧气浓度进一步降低,剩余气体经过测量电极表面的扩散障,到达测量电极表面,在测量电极上Pt和Rh的催化作用下,尾气中的NO气体在测量电极上发生下列反应:2NO→N2+O2,导致NO分解。

NO分解产生的氧气被测量泵泵走,泵电流Ip2到达极限电流值,NOx传感器经过在标准气室中

标定后,就能得到测量泵的泵电流Ip2与NO的逐一对应的关系[12-13]。

2 实验测试

2.1 关联式的理论推导

泵电流I的表达式[14]为

式中:F-法拉第常数,F=96485C/mol;

P0—空气中的氧分压,P0=0.21atm(1atm=101325Pa);

Pe——達到极限电流时测量电极上的氧分压,Pe=0atm;

S——扩散小孔的截面积,mm2;L——扩散小孔的长度,mm;

R'——气体常数,R'=8.314J/(mol·K);

T——传感元件的绝对温度,K;

D——氧气在狭缝和扩散障中的扩散系数,m2/s。

若孔隙内气体扩散以菲克扩散(Fickdiffusion)为主,则有效扩散系数De[15]可以表示为

式中:Df——菲克扩散有效扩散系数,m2/s;

Dair——氧气在空气中的扩散系数,m2/s;

τ——氧气在扩散障内部的曲折率,为常数;

ε——孔隙率,为常数。

孔隙率ε和曲折率τ可以通过测量获取并用来计算扩散系数[15],Dair则可由富勒—斯凯特洛—吉丁斯公式求解,主要针对低温到中温范围内非极性气体在空气中的扩散系数计算,其表达式为

式中:P——系统压力,Pa;

MA、MB——组分A和B的分子量,g/mol;

VA、VB——组分A和B的分子扩散容积,mL。

将式(3)代入式(2)再与式(1)相整合,同时将常数都化简为参数k,整理泵电流I的表达式为

即理论上,泵电流I与温度T0.75成线性关系。

2.2 测试

为了探究工作温度变化对泵电流信号的实际影响,本文在自制的标准气室测试系统上,安装NO传感器芯片,使待测气体通过混气仪进入到x传感器芯片,芯片另一端与电流表相连,再由纳芯模块和CAN(controller area network)分析仪接连到电脑上,从而测量主泵、辅助泵以及测量泵在不同温度下的泵电流值,测试系统装置示意图如图3所示。

在进行主泵测试时,只工作主泵,在物理上断开其他泵,同时通入气体总体积为2000mL的O2和N2,设置温度由943.15K逐步增加至1103.15K,测量在每一种温度下的泵电流。辅助泵测试过程同主泵一致。测量泵测试过程只是将O2换为NO,其他步骤不变。

3 实验数据与分析

主泵测试中氧气浓度为1%的数据如图4(a)所示,氧气浓度为3%的数据如图4(b)所示。

当氧气浓度为1%时,取泵电压为1100mV时的电流值,当氧气浓度为3%时,取泵电压为1500mV时的电流值,分别作其泵电流与温度T0.75的曲线关系,如图5所示。

由图5可以看出,在两种氧浓度情况下,主泵泵电流Ip0与温度T0.75成良好的线性关系,满足理论关系式。

辅助泵测试中氧气浓度为1%的数据如图6(a)所示,氧气浓度为3%的数据如图6(b)所示。当氧气浓度为1%时,取泵电压为1000mV时的电流值,当氧气浓度为3%时,取泵电压为1200mV时的电流值,分别作其泵电流与温度T0.75的曲线关系,如图7所示。

由图7可以看出,在两种氧浓度情况下,点与线的拟合偏差较大。因此,采取分段拟合方法,从左到右3个点为一段一共三段,通过比较不同段的斜率来判断曲线变化趋势,如图8所示。

由图8可知,氧气浓度为1%时,1、2、3点拟合直线斜率k1=1.604,4、5、6点拟合直线斜率k2=5.396,7、8、9点拟合直线斜率k3=8.745;氧气浓度为3%时,1、2、3点拟合直线斜率k4=2.490,4、5、6点拟合直线斜率k5=7.984,7、8、9点拟合直线斜率k6=8.324。该数据表明曲线斜率呈增大趋势,即辅助泵泵电流与温度T0.75的曲线斜率呈增大趋势。

测量泵测试中NO体积为4mL时的数据如图9所示。取泵电压为900mV时的电流值,作其泵电流与温度T0.75的曲线关系,如图10所示。此时添加曲线趋势线为线性,很明显点与线的拟合偏差较大,因此,采取分段拟合方法,从左到右3个点为一段一共三段,通过比较不同段的斜率来判断曲线变化趋势,如图11所示。

由图可知,1、2、3点拟合直线斜率k7=0.048,4、5、6点拟合直线斜率k8=0.058,7、8、9点拟合直线斜率k9=0.036,整体直线斜率呈先增大后减小趋势,即测量泵泵电流与温度T0.75的曲线斜率呈先增大后减小趋势。

对上述数据进行分析,在误差允许范围内,主泵泵电流与温度的关系与理论关系一致,而辅助泵和测量泵泵电流和温度的关系与理论关系有所偏差。辅助泵泵电流与温度T0.75的曲线斜率呈增大趋势,分析原因可能为辅助泵扩散通道较长,一开始温度相对比较低,气体由第一空腔通过扩散通道进入第二空腔速度较慢,使得泵电流在温度为943.15~983.15K之间时增长速度较慢;随着温度升高,气体进入第二空腔速率加快并且稳定,基体二氧化锆导电性能也随温度上升而增强,泵电流在温度为1003.15~1043.15K之间时增长速度達到稳态;温度继续升高,可能导致气体扩散通道狭缝结构不稳定,发生膨胀现象,使得泵电流在温度为1063.15~1103.15K之间时更快地增大。测量泵泵电流与温度T0.75的曲线斜率呈先增大后减小趋势,分析原因为主泵和辅助泵所用电极为非活化电极,非活化电极是在Pt电极中添加了一定量的Au,而测量泵所用电极为活化电极,其主要成分为Pt和Rh,当工作温度升高时,就会出现活化电极中Rh的氧化增重问题,如表1所示。

由表可知,在不同Pt/Rh质量配比下,由Rh(Rh2O3)的氧化引起质量增加的温度范围,再还原成金属而造成质量减少的温度范围,以及质量变化的跨度。

本实验中采用的活化电极浆料是Pt/Rh=50/50wt%的成分,由表1可知在800~960°C之间有Rh的氧化增重现象,从而导致活化电极材料成分发生变化,电极反应面积变化,信号波动,使得温度较高时(实验中是1063.15~1103.15K)曲线斜率呈减小的趋势,而温度较低时(实验中是943.15~1063.15K),不存在Rh的氧化增重情况,基体二氧化锆导电性能随温度升高而增大,曲线斜率呈增大趋势。

4 结束语

ZrO2基NOx传感器的工作温度对泵电流信号有影响,主泵泵电流Ip0与温度T0.75成良好的正线性关系,与理论关系式相符合;辅助泵中扩散通道结构较复杂,使得曲线斜率呈增大趋势;测量泵中活化电极含有Pt、Rh元素,高温下Rh有氧化增重现象,同时考虑基体二氧化锆高温导电性能,使得曲线斜率呈先增大后减小趋势。因此,ZrO2基NOx传感器的工作温度不宜过高,也不宜过低,从本实验中可以看出比较合理的工作温度范围为1003.15~1063.15K。

参考文献

[1]徐景,龚雪飞,张帆,等.基于氮氧传感器的NOx气体测量仪设计[J].传感器与微系统,2015,34(3):90-93.

[2]赵海燕,王岭,陈嘉庚,等.汽车尾气用NOx传感器[J].传感器与微系统,2007,26(1):8-10.

[3]黄海琴,谢光远,王杏,等.ZrO2基电化学NOx传感器非活化电极浆料的研究[J].武汉科技大学学报,2012,35(1):41-43.

[4] ZHUIYKOV S, MIURA N. High-temperature NOx sensors using zirconia solid electrolyte and zinc-family oxide sensing electrode[J]. Solid StateIonics, 2002, 152-153(EXI-EX10): 801-807.

[5] MIURA N, RAISEN T, LU G. Highly selective CO sensorusing stabilized and a couple of oxide electrodes[J]. Sensors and Actuators B: Chemical, 1998, 47(1-3): 84-91.

[6] REILLY S A O, DAUNERT S, BACHAS L G. Nitrogen oxide gas sensor based on a nitrite-selective electrode[J]. Sens and Actuators B, 1991: 12-15.

[7]罗志安,肖建中,夏风,等.平板式二氧化锆氧传感器的研究进展[J].传感器技术,2004,23(8):4-8.

[8]王务林,冯长根,赵航,等.一种汽车用氧传感器的研制[J].机械工程学报,2003,35(10):152-155.

[9]唐玲,李乐.电极极化及其对NOx传感器剩余氧气浓度的影响[J].安庆师范学院学报,2007,13(4):37-41.

[10]HORISAKAS, LEESJ.NOxsensor: US2009/0242401A1[P].2009-10-01.

[11]BAIERG, SCHULEV, VOGELA.Non-Nernstianzirconiasensorsforcombustioncontrol[J].Appl.Phys.A: Mater.Sci.Process, 1993(57): 51-56.

[12]FUJITAH, SHINDOH.Gassensor, NOxsensorandmethodofmanufacturinggassensor: US2009/0242400A1[P].2009-10-01.

[13]NAKASONEO, SASAKIY.MethodofcorrectingoutputofNOxsensor: US2008/0237064A1[P].2008-10-02.

[14]趙芃.宽域氧传感器结构与性能相关性研究[D].武汉:武汉科技大学2017.

[15]邓琴琴,杨旭东.温度对多孔建材中VOC扩散系数的影响研究[J].建筑科学,2011,27(6):68-69.