超高显色指数、全光谱白光LED封装技术

赵芳仪,刘小浪,宋 振,刘泉林

(北京科技大学 材料科学与工程学院,北京 100083)

引言

与传统光源相比,以白光LED为代表的半导体光源具有寿命长、体积小、响应速度快等优点[1-3]。LED大规模地应用于普通照明已成为趋势[4-6]。LED封装是决定LED光源进入通用照明领域的关键技术之一[7,8]。从技术成熟度和制造成本综合考虑,目前白光LED封装的主流方式是蓝光LED芯片激发多种荧光粉材料[9]。随着LED光源的快速发展,各种照明应用对白光LED提出更高的要求。常规蓝光芯片+黄色或者绿色+红色荧光粉的封装方案,会导致白光LED光谱中蓝光过剩、青色光缺失、长波红光不足等诸多问题。另外,显色指数是LED照明灯具的关键性能参数之一,用来表征光源对物体颜色的显现能力[10]。超高显色指数一般是指LED灯的显色指数Ra> 95,而全光谱白光LED照明则是在此基础上,还要求所有特殊显色指数R1~R15大于90[11]。从白光LED封装的角度来说,高品质白光LED光源应该具备较高的显色性以呈现物体的真实颜色。因此,提升现有白光LED照明品质,特别是提升显色指数,是白光LED研究和应用的一个重要任务[12]。

目前制备高显色指数的LED主要是通过蓝光LED芯片激发荧光粉的方式来实现,常见的荧光粉搭配有:铝酸盐黄色荧光粉+氮化物红粉、铝酸盐黄绿色荧光粉+氮化物红粉[13]。氮氧化物蓝绿色荧光粉是近年来才研制出来的一款LED用荧光粉,克服了蓝绿色硅酸盐荧光粉不稳定等缺点,长期以来被LED封装厂家单独用来制备冰蓝色LED[14]。特殊显色指数R12是评价LED对饱和蓝色的复现质量指标,所以在Ra较高的同时,R12还要保持较高的水平,但R12值的提升相对较难,所以在制备全光谱白光LED时,需格外关注R12值。峰值发射波长为495 nm左右的氮氧化物蓝绿色荧光粉,可以弥补白光LED光谱中的青色成分,对R12具有提高作用,搭配常规波段的黄绿粉和高波段的红粉,可以实现95及以上超高显指甚至实现全光谱。另外,色温也是表征光源品质的重要指标。色温表征光源的色调,由与之颜色相同的黑体辐射温度来表示。LED灯具标准将6 000 K、4 000 K、3 000 K左右色温分别称为正白、中性白和暖白。本论文选择在暖白、中性白和正白三个色温下,系统研究了氮氧化物蓝绿色荧光粉对白光LED显色指数Ra及特殊显色指数R12的影响,并以此提出了超高显指及全光谱白光LED的封装方案。

1 实验

1.1 实验用品及设备

LED封装实验用品及设备有:2835型SMD支架(规格为2.8 mm×3.5 mm×0.8 mm), 正波蓝光芯片(主波长为450~452.5 nm),LED荧光粉(山东盈光新材料有限公司,荧光粉参数见表1、光谱图如图1所示),硅胶(虹星,HX-2226A/B,A∶B=1∶4);LED光电参数测试采用远方光电PMS-50光谱测试系统,配备有LED专用积分球(直径0.3 m),探测器(V-10001),正向测试电流为60 mA;LED荧光粉相关参数测试采用荧光光谱仪(爱丁堡仪器,FLS920)和激光粒度分布测试仪(丹东百特,BT-9300H)。

表1 LED用荧光粉基本参数

图1 荧光粉稳态光谱图Fig.1 Excitation and emission spectra of various phosphors

荧光粉是实现白光LED的关键材料之一。本实验使用的氮氧化物、铝酸盐和氮化物荧光粉具有较好的热稳定性、较高的量子效率及优异的发光性能,适用于白光LED封装[15]。图1(a)为BaSi2O2N2:Eu2+氮氧化物蓝绿粉光谱图,可以看出该型荧光粉能被蓝光激发,实现峰值波长为495 nm的青光发射,半峰宽较窄仅为32 nm,色纯度较高,可以弥补白光LED光谱中的青色成分,有利于显色性的提高,在超高显指及全光谱白光LED封装中具有非常重要的意义。图1(b)为Y3(Al,Ga)5O12:Ce3+铝酸盐黄绿粉光谱图,在蓝光激发下,发射光谱峰值波长为525 nm,用于提供LED封装光谱的绿光成分。图1(c)为 (Sr,Ca)AlSiN3:Eu2+氮化物红粉光谱图,其发射光谱峰值波长为655 nm,位于深红光区域,用于提供LED封装光谱的红光成分。

根据白光LED封装经验,本文优选蓝光芯片+铝酸盐黄绿粉+氮化物红粉的封装方案,实现超高显指白光LED;采用蓝光芯片+氮氧化物蓝绿粉+铝酸盐黄绿粉+氮化物红粉的封装方案,实现全光谱白光LED(Ra> 95,R1~R15均大于90)。

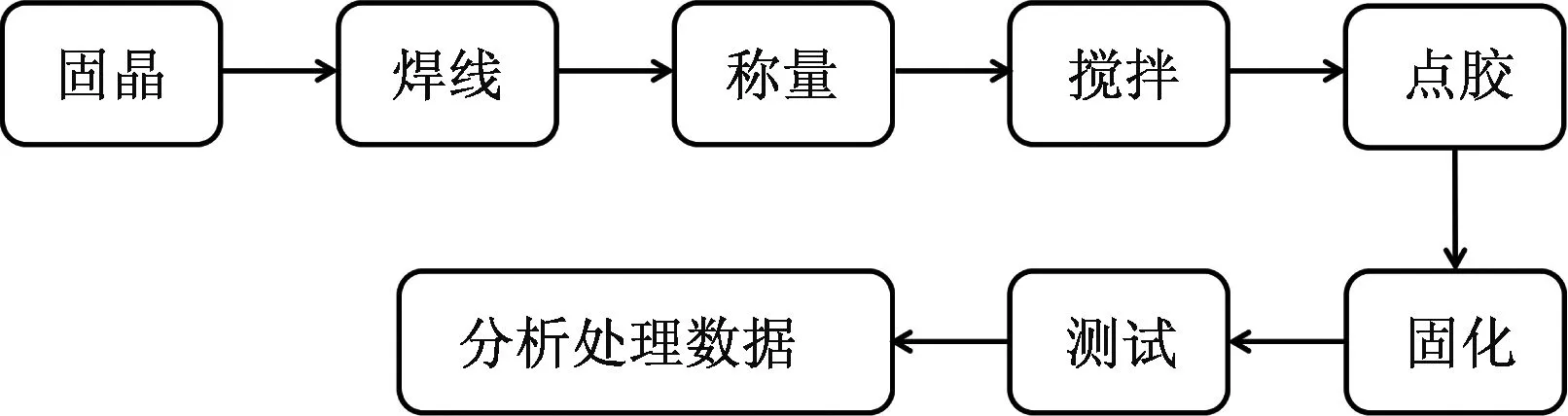

1.2 封装测试流程

如图2所示,LED封装测试主要分为以下几步:①固晶,将蓝光芯片固定在2835 SMD支架上;②焊线,用超声波金丝球焊线机将芯片正负极与支架正负极用金线连接;③根据配比称量荧光粉及硅胶A/B;④沿着同一方向将配好的荧光粉及硅胶手动搅拌30 min,直到荧光粉分布均匀;⑤点胶,将混合好的荧光粉与A/B胶均匀涂覆在焊好线的支架杯中,点胶量以平杯或者微凹为宜,测试光电参数并调整荧光粉配比及胶量;⑥固化,将点好胶的支架放入烘箱125 ℃烘烤3 h使胶水固化;⑦测试数据,将固化好的LED放入积分球中进行测试,得到其色品坐标和显色指数(Ra、R1~R15)等光参数;⑧分析与处理数据。

图2 封装测试流程图Fig.2 Flow chart of packaging

为确保实验数据的可靠性,采用每种配方封装8~10颗灯珠求平均值的方法来减小实验误差。另外在测试过程中需关注色温Tc和色容差SDCM两个参数,实验以Tc= 6 000 K、4 000 K、3 000 K为例,每颗灯珠的色容差SDCM ≤ 3,色温变化范围ΔTc≤ 50 K,以确保LED色坐标落到CIE 1931黑体辐射曲线上,符合白光LED的实际照明要求。

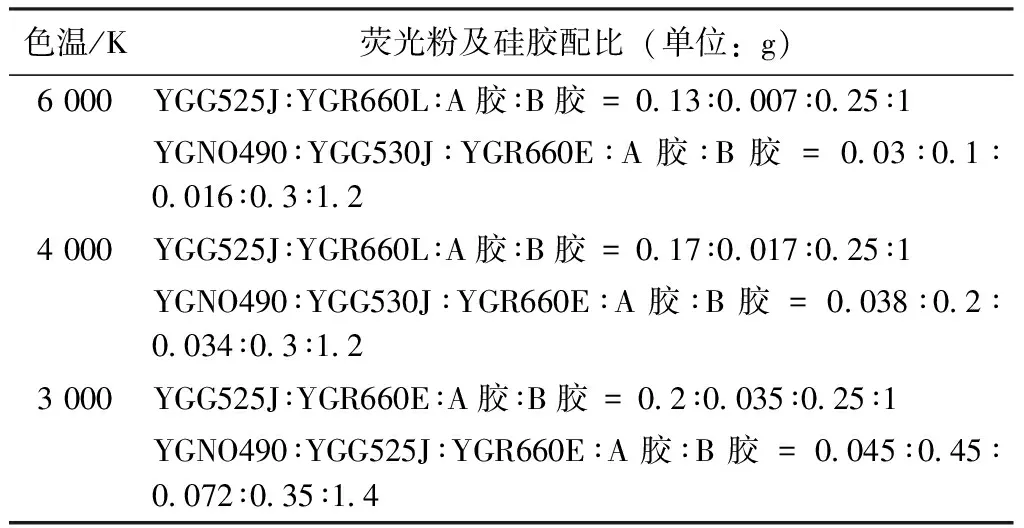

1.3 封装配比方案

本实验用到的荧光粉及硅胶配比如表2所示。针对正白、中性白和暖白三种色温,选用主波长为450~452.5 nm的蓝光芯片,搭配铝酸盐黄绿粉+氮化物红粉的双荧光粉封装方案和氮氧化物蓝绿粉+铝酸盐黄绿粉+氮化物红粉的三荧光粉封装方案,目标是获得超高显指(Ra> 95)和全光谱(R1~R15> 90)的白光LED。

表2 不同色温下荧光粉及硅胶配比

2 实验结果

2.1 黄绿粉+红粉封装测试结果

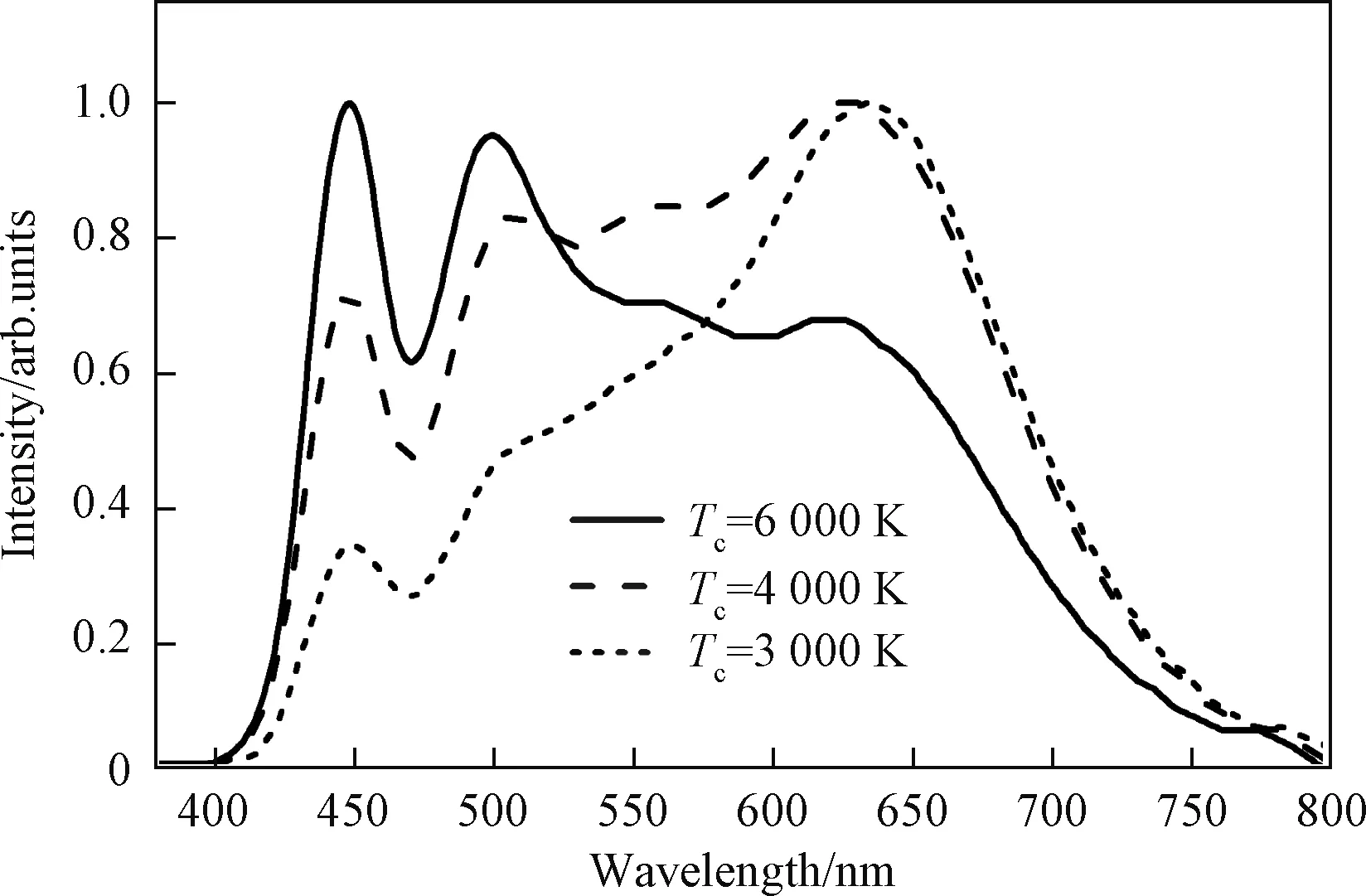

采用蓝光LED芯片激发铝酸盐黄绿粉+氮化物红粉的双荧光粉封装方案,调节荧光粉配比以实现超高显指,对应的光谱图如图3所示。从光谱形状上来看,不同色温下的白光光谱在490 nm附近均存在较大凹陷。随着白光LED色温的降低,蓝光的峰值强度逐渐降低,而红光的强度逐渐增加。

图3 黄绿粉+红粉封装方案在不同色温下获得的白光光谱图Fig.3 Spectra at different correlated color temperatures for white LEDs packaged with yellow-green and red phosphors

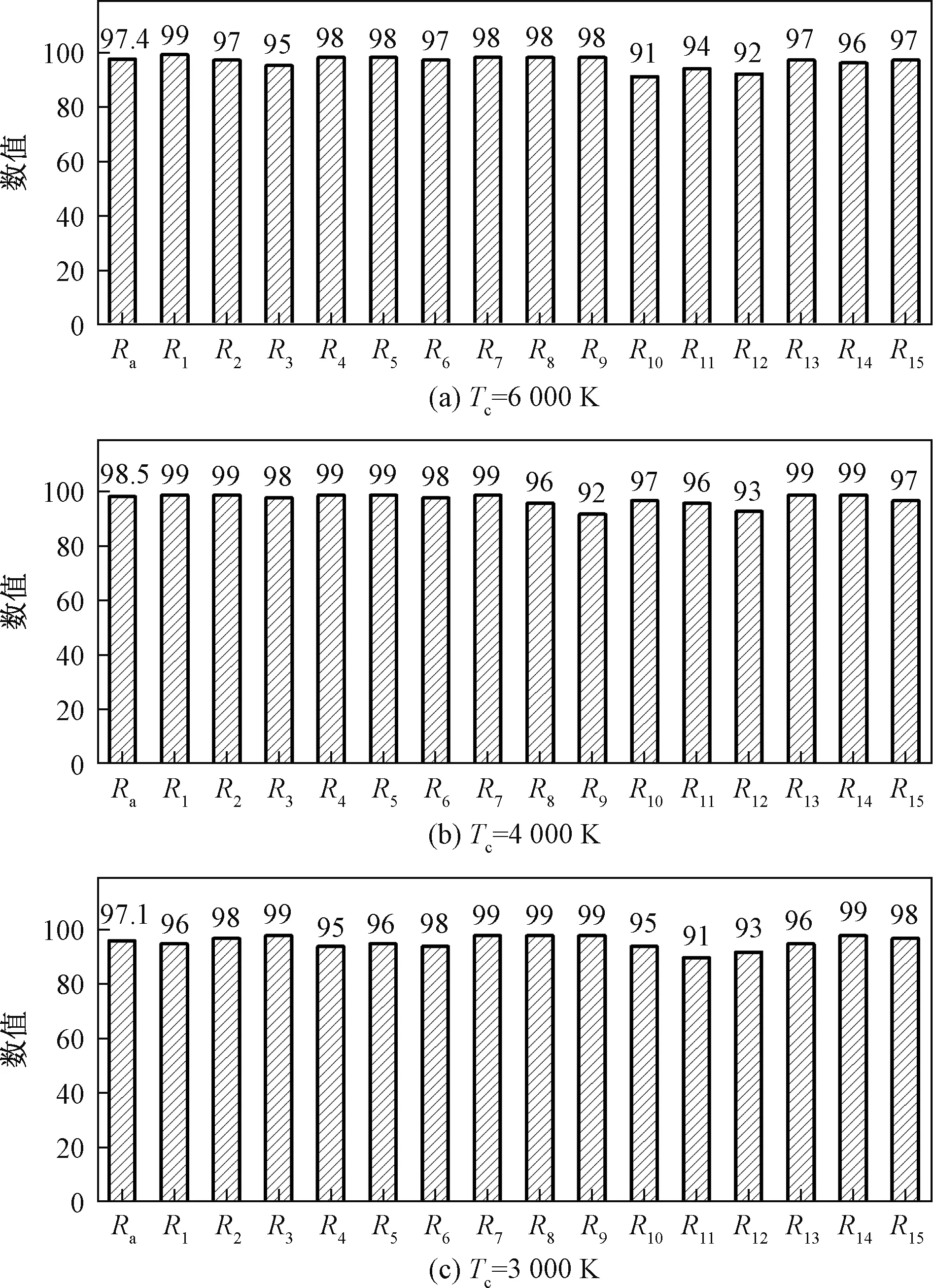

图4给出的是不同色温下,显色指数Ra及特殊显色指数R1~R15的对应关系。可以看出,随色温的降低,Ra及R12值逐渐增加。当Tc= 6 000 K时,不仅显色指数偏低(Ra= 90.7),不满足超高显指的要求,并且R12仅为70;当Tc= 4 000 K时,Ra有所提高达到96.8,满足超高显指要求,但R12仍相对较低为84;而当Tc= 3 000 K时,Ra进一步提高至98.3,且特殊显色指数R12达到91,R1~R15均大于90,可以实现全光谱。

图4 黄绿粉+红粉封装方案在不同色温下的特殊显色指数R1~R15值Fig.4 The value of special CRI R1~R15 at different correlated color temperatures for white LEDs packaged with yellow-green and red phosphors

2.2 蓝绿粉+黄绿粉+红粉封装测试结果

采用蓝光芯片+铝酸盐黄绿粉+氮化物红粉的双荧光粉封装方案,虽然可以实现较高的显色指数Ra,但是特殊显色指数R12的值相对较低,尤其在色温较高时,Ra和R12均难以满足超高显指或全光谱白光LED的要求。采用蓝光LED芯片激发氮氧化物蓝绿粉+铝酸盐黄绿粉+氮化物红粉的三荧光粉封装方案,通过调节荧光粉配比所得不同色温下的白光LED光谱图如图5所示。对比双荧光粉封装测试结果(图3)可知,额外添加氮氧化物蓝绿色荧光粉,可以弥补蓝光芯片发光峰和荧光粉发射峰之间的光谱缺失,白光光谱曲线变得更加饱满。

图5 蓝绿粉+黄绿粉+红粉封装方案在不同色温下获得的白光光谱图Fig.5 Spectra at different correlated color temperatures for white LEDs packaged with blue-green, yellow-green and red phosphors

图6 蓝绿粉+黄绿粉+红粉封装方案在不同色温下的特殊显色指数R1~R15值Fig.6 The value of special CRI R1~R15 at different correlated color temperatures for white LEDs packaged with blue-green, yellow-green and red phosphors

图6给出的是不同色温下,显色指数Ra及特殊显色指数R1~R15的对应关系。可以看出,相比于双荧光粉封装方案,额外添加氮氧化物蓝绿粉,在正白、中性白和暖白LED色温时,Ra均大于95,并且R12均有所提升,全部达到90以上,符合超高显指以及全光谱白光LED封装要求。当Tc= 6 000 K时,R12增加最为显著,从70增加为92;当Tc= 4 000 K时,R12从84增加为93;当Tc=3 000 K时,R12值也略有提升,但是增幅较小,差值仅为2。因此,加入氮氧化物蓝绿粉弥补了白光LED光谱中的饱和蓝色成分,有利于R12的提升,并且随白光LED色温的升高,提升作用逐渐增强。

3 讨论

实验结果表明,在不同色温下的白光LED封装中,氮氧化物蓝绿粉有利于提升显色指数Ra和特殊显色指数R12,是实现超高显指和全光谱白光LED的关键。此部分将从蓝绿粉对Ra和R12的影响两个方面进行分析。

3.1 蓝绿粉对Ra的影响

图7为白光LED光谱中蓝光(400~500 nm)所占比例随色温的变化关系。从图中可以看出,当Tc= 6 000 K时,蓝光所占比例较大,约为25%;当Tc= 4 000 K时,蓝光所占比例较小,约为17%;当Tc=3 000 K时,蓝光所占比例最小,仅为10%。由此可知,加入氮氧化物蓝绿粉与否,同种色温下蓝光所占比例大致相同,而随着色温的降低,蓝光所占比例均逐渐减小。因此,在色温较低时,加入蓝绿粉对显色指数Ra的提升作用较小;而随着色温的升高,蓝绿粉对Ra的提升作用逐渐增大。这与添加蓝绿粉对暖白显色指数提升较小而对中性白和正白显色指数提升较大的封装测试结果相符。特别是对正白而言,蓝绿粉的加入使得Ra由90.7大幅提升至97.4。

图7 两种封装方案在不同色温下的蓝光所占比例图Fig.7 Proportion of blue light at different correlated color temperatures for two packaging schemes

3.2 蓝绿粉对R12的影响

对于全光谱白光LED封装而言,要求特殊显色指数R1~R15全部大于90。其中,实现全光谱白光LED的难点在于R12的提升。R12与白光光谱中的饱和蓝光成分相关,是评价LED对饱和蓝色的复现质量指标。峰值发射波长为495 nm的氮氧化物蓝绿色荧光粉,恰好可以弥补白光LED光谱中的饱和蓝色成分,有利于全光谱白光LED封装。

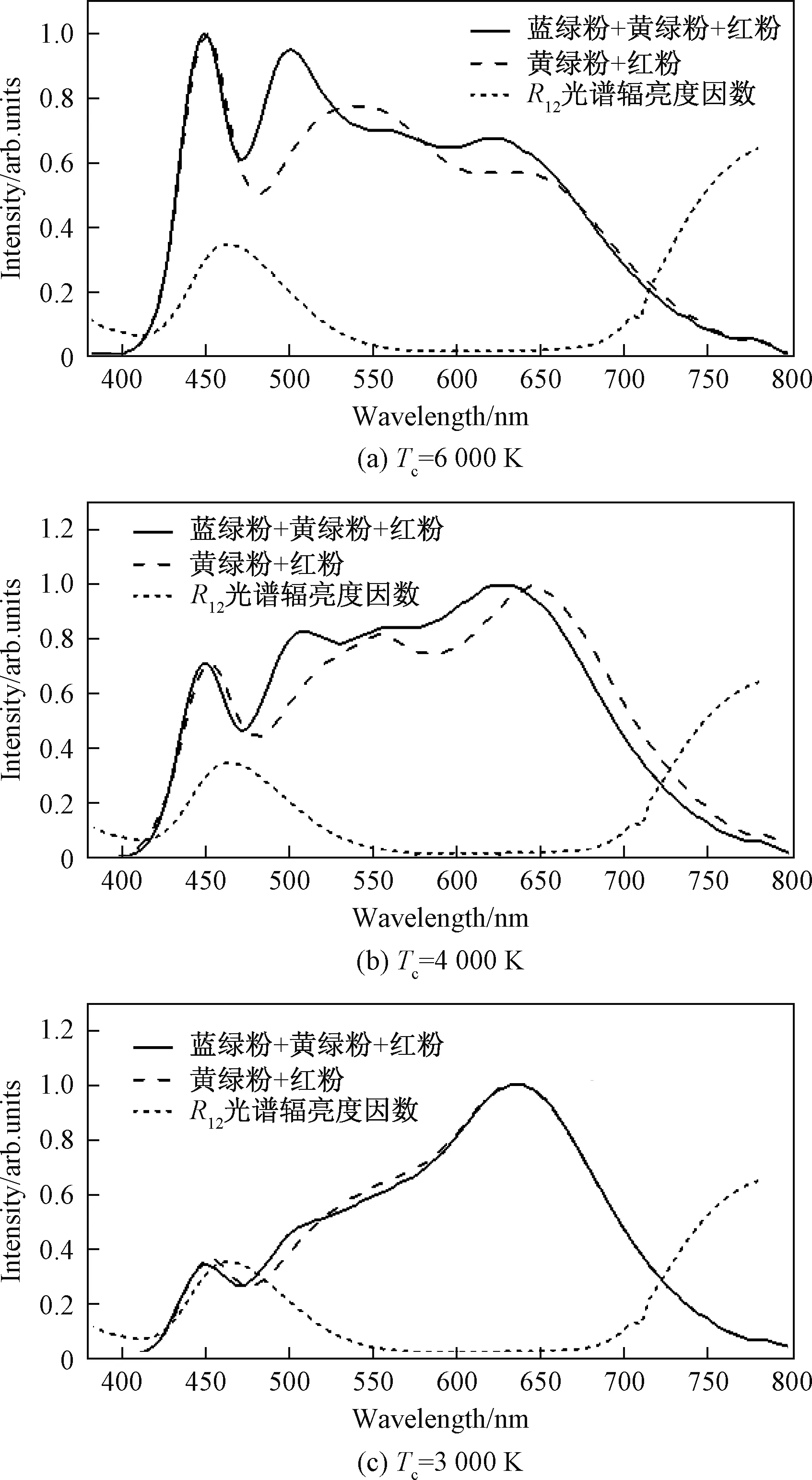

为研究氮氧化物蓝绿粉对R12的影响规律,将同一色温加入蓝绿粉前后的光谱图与特殊显色指数R12对应的光谱辐亮度因数曲线进行比较,结果如图8所示。可以看出,R12对应的光谱辐亮度因数曲线在430~520 nm之间具有较高强度,也就是说白光光谱在该波段范围内光谱强度越强,饱和蓝色R12越大,显色性越好。通过Origin 9.3软件对加入蓝绿粉前后该波段范围进行积分,积分面积在整个白光光谱中的占比如表3所示。未加入蓝绿粉时,6 000 K、4 000 K和3 000 K色温下430~520 nm波段积分面积占比分别为33.45%,22.72%,16.02%;加入蓝绿粉后,相应占比分别为36.77%,25.50%,16.88%,增幅分别为3.32%,2.78%,0.86%。由此解释了随着白光LED色温的升高,氮氧化物蓝绿粉的加入对R12提升作用逐渐增强的实验现象。

图8 两种封装方案在不同色温下的光谱对比图Fig.8 Spectral comparison of two packaging schemes at different correlated color temperatures

Tc/K6 0004 0003 000P1/%33.4522.7216.02P2/%36.7725.5016.88△P/%3.322.780.86

注:P1代表黄绿粉+红粉的双荧光粉封装方案;P2代表蓝绿粉+黄绿粉+红粉的三荧光粉封装方案

4 结论

利用蓝光LED芯片激发荧光粉的方法制备白光LED,并在不同色温条件下研究实现超高显指及全光谱白光LED的封装方案,重点研究了加入氮氧化物蓝绿色荧光粉BaSi2O2N2:Eu2+在白光LED封装中对显色指数Ra,特别是特殊显色指数R12的影响规律。实验结果表明,添加氮氧化物蓝绿粉后,对白光LED的显色指数Ra和特殊显色指数R12均有较大的提升作用,并且随色温的升高,对R12的提升作用逐渐增强,在Tc=6 000 K、4 000 K、3 000 K时,R12分别增加了22、9和2,特别是在正白色温下,显色指数Ra增幅达到6.7。因此,相对于蓝光芯片+铝酸盐黄绿粉Y3(Al,Ga)5O12:Ce3++氮化物红粉(Sr,Ca)AlSiN3:Eu2+的双荧光粉封装方案,采用蓝光芯片+氮氧化物蓝绿粉+铝酸盐黄绿粉+氮化物红粉的三荧光粉封装方案有利于提升Ra和R12,可以实现全光谱白光LED(Ra> 95,R1~R15均大于90),在提升现有白光LED照明品质方面具有重要的应用价值。