加油门盖板与侧件钣金外观缝隙匹配分析

王子龙

(上汽大众汽车有限公司长沙分公司)

尺寸工程又叫尺寸管理,是以既定或预期的制造能力为出发点,开发合理的定位、合理分配和制定公差、设计恰当的加工和装配工艺,以使产品达到既定的匹配和功能要求。汽车缝隙配合研究是尺寸工程一项非常重要的工作,缝隙配合是汽车外观美学的重要组成部分,其好坏直接影响了客户对于整车质量的评价[1]。加油门外盖板与侧件钣金外观缝隙匹配出现的两侧缝隙不均缺陷,已成为起步生产阶段重要的外观匹配问题。针对生产现场的实际困难和问题,文章运用尺寸工程及尺寸链分析的方法,从目标零件配合公差及定位入手,对该问题进行了分析,探讨定位方式及各工艺环节定位基准的一致性、对间隙配合的影响,从尺寸工程角度给出了保证间隙配合的优化方案。

1 问题描述

由于加油门盖板面积较小,其与钣金侧件的左右2条缝隙处于人眼的同一视野中,因此并不大的缝隙落差,也会在视觉上对客户精致感知有明显影响。

以某车型为例,其起步生产阶段,加油门盖板与侧件的外观缝隙匹配,出现两侧缝隙落差大的问题。目视效果呈整体单边趋势,缺陷趋势前大后小。

根据整车外观缝道匹配设计标准:加油门盖板与侧件缝隙理论上即存在0.2 mm 的落差,缝隙公差均为±0.5 mm,匹配图如图1 所示。

图1 加油门盖板与钣金侧件间隙匹配图

根据整车奥迪特的主观视角质量评价:两侧缝隙落差>0.5 mm 时,视觉上即产生明显落差,奥迪特评价为C1 类缺陷;当落差≥1.0 mm 时,即为B 类缺陷,缺陷状态图,如图2 所示。缺陷状态数据标准值和实际值,如表1 所示。

图2 汽车加油门盖板缝隙缺陷状态示意图

表1 汽车加油门盖板缝隙缺陷状态数据mm

2 问题分析

2.1 公差分析

根据匹配要求,加油门盖板与侧件缝隙前端为(2.2±0.5)mm,后端为(2.0±0.5)mm,前后2 条缝隙落差为0.2 mm。按照极值法估算2 条缝隙落差的上下公差范围分别为1.0 mm 和-1.0 mm,即2 条缝隙落差理论值为(0.2±1.0)mm,区间值为[-0.8,+1.2]mm[2]。

但从客户主观评价角度,采用奥迪特评价结果:2条缝隙落差的绝对值在0.5 mm 以内为可接受范围,即[-0.5,+0.5]mm。以理论中已有落差值(0.2 mm)为中值,从主观评价角度得到的2 条缝隙落差值为mm。

实际匹配需求结果的公差范围,小于设计允许公差范围。因此,仅以设计基准为依据,评价2 条缝隙是否超出公差范围的方法,已经无法满足生产现场实际需求,必须在零件尺寸控制与评价、钣金尺寸控制与评价,以及装配控制时,适当调整目标中值及控制公差范围。由于公差的上下限不对称分布,零件位置偏后的容错量(0.3 mm)远小于位置偏前的容错量(0.7 mm)。

2.2 装配关系及影响因素分析

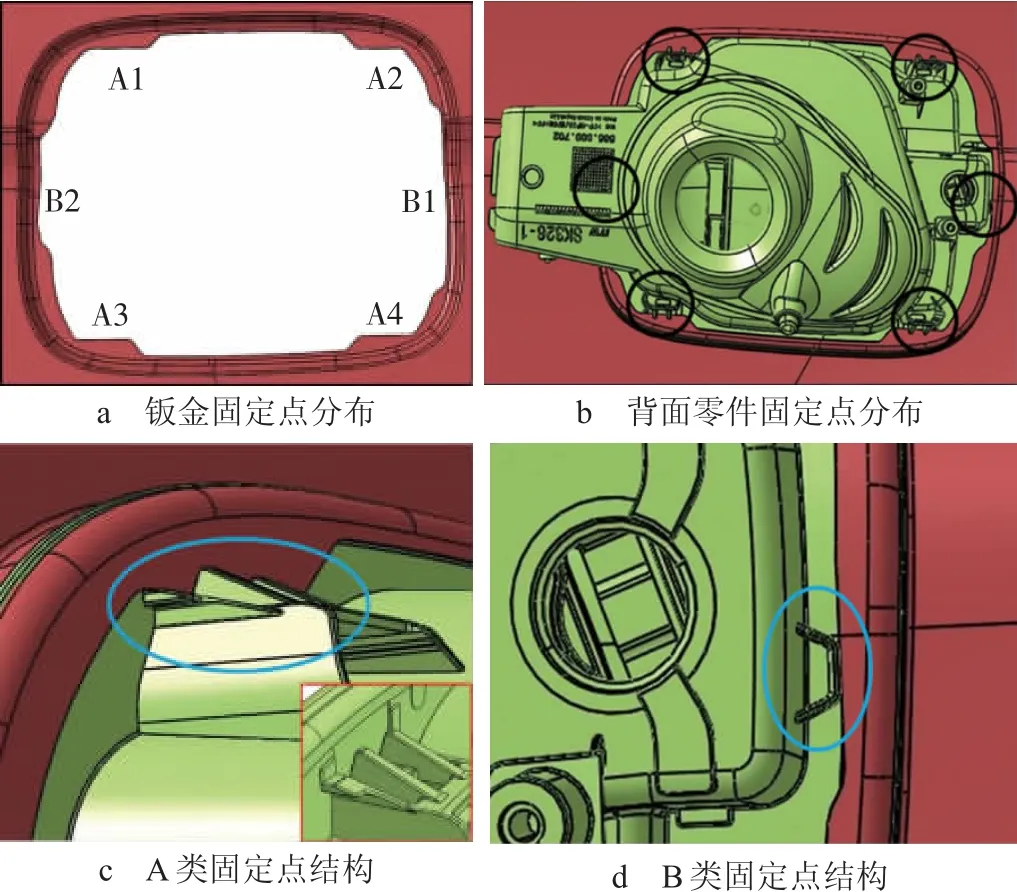

加油门盖板安装是将总成零件卡入侧件上钣金孔内,零件四周分布有4 个固定卡脚(A1~A4),2 个辅助限位卡脚(B1,B2),如图3 所示。

图3 汽车加油门盖板零件定位结构

以车辆前进方向为-X 方向,车底到车顶高度方向为Z 向。A1~A4 卡脚在Z 向上下布置且过盈安装,因此通过零件自身及钣金尺寸,能够准确定位零件的Z 向位置。同时A1~A4 卡脚在Y 向具有台阶结构,起到限位作用,能够有效定位Y 向面差配合尺寸。

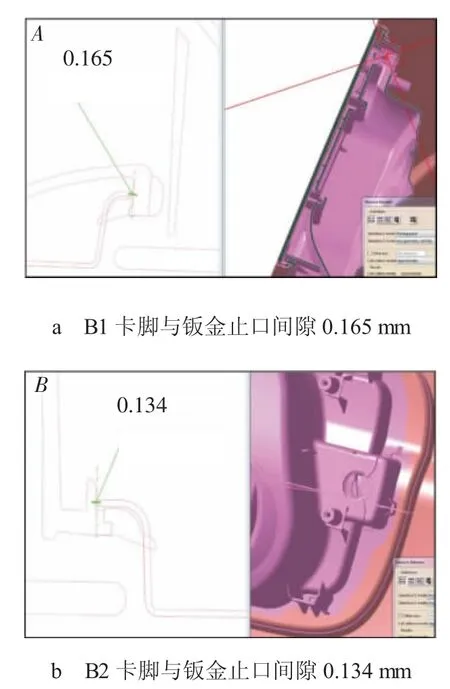

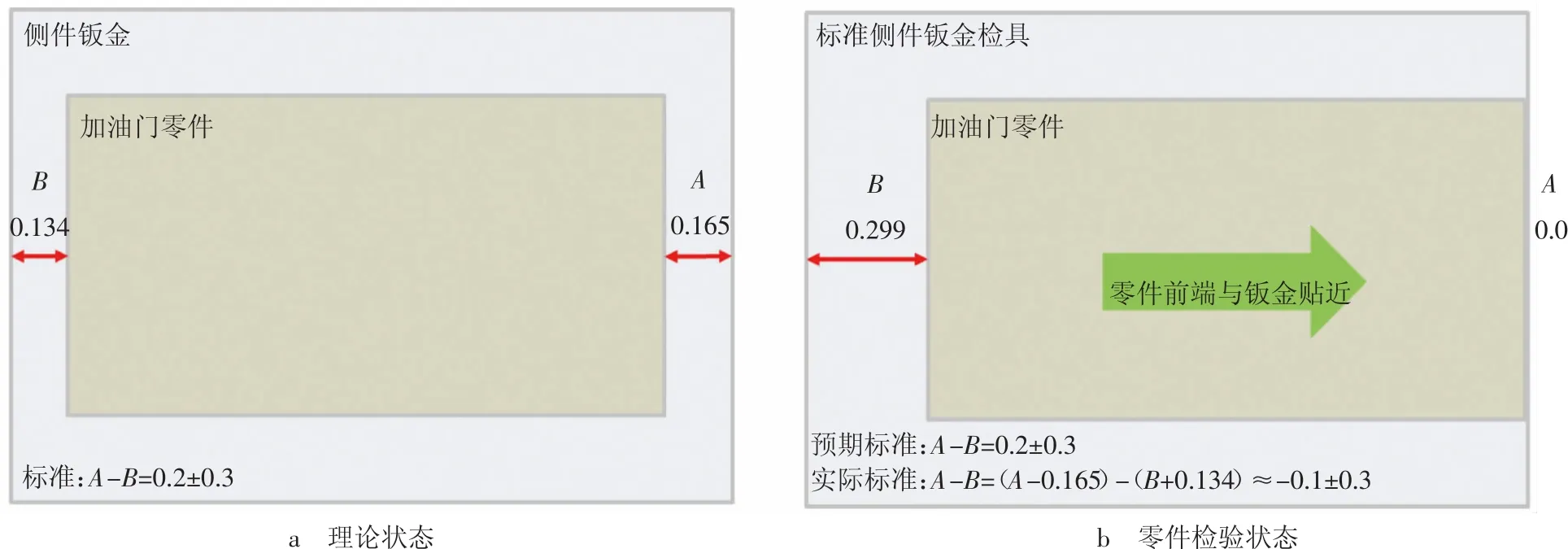

B1 和B2 卡脚在X 向对称布置,在安装过程中能够对零件X 向位置进行辅助定位。但通过DMU 数模查询发现,B1 和B2 卡脚与钣金为间隙配合安装,零件在X 向平动自由度限位不足。理论状态安装后,B1 和B2卡脚与钣金止口间隙分别为0.165 mm 和0.134 mm,如图4 所示。

图4 加油门总成卡脚B1 和B2 与钣金止口零件X 向设计状态

加油门总成零件为刚性结构,当零件位置在X 向移动变化时,缝隙A 和缝隙B 将同步发生等量、反向的变化。因此,如果B1 位置间隙(0.165 mm)在安装过程中变为零贴状态,单侧缝隙变化0.165 mm,对2 条缝隙落差影响贡献量将为-0.33 mm;同理,如果B2 位置间隙(0.134 mm)在安装过程中变为零贴状态,对缝隙落差影响贡献量将为0.268 mm[3]。

2.3 钣金影响因素分析

加油门在侧件钣金上的安装止口为冲压成型,偏差稳定,一致性较高。钣金型面呈台阶形,内侧下级台阶止口为安装定位面;外侧上级台阶为外观匹配面。

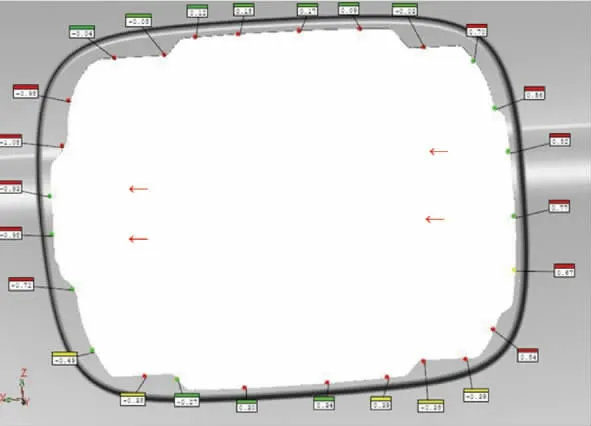

对实车钣金尺寸委托加密测量,结果显示:止口X向两侧分别向后约0.9 mm 和0.8 mm,如图5 所示。侧件钣金外匹配面X 向两侧分别向后约0.9 mm 和0.6 mm,如图6 所示。即对右侧缝位置(A)匹配影响整体偏大,<0.2 mm;对于左侧缝位置(B),安装定位面与外匹配面无落差。

图5 汽车加油门盖板钣金止口测量信息

图6 汽车加油门盖板钣金外匹配面测量信息

加油门安装钣金止口及外匹配面绝对位置整体后移,对缝隙落差基本无明显影响。

2.4 零件影响因素分析

加油门总成零件盖板和基座采用散件装配结构,盖板位置在总成零件生产时可根据匹配状态进行安装位置调整。供应商采用标注模具安装校验的方式,对盖板安装位置进行控制和检测,即将加油门总成零件安装在标准钣金检具上,测量前后端零件与钣金的间隙。零件检验和控制标准为前后缝隙落差(0.2±0.3)mm。

零件检验过程中,与实车装配遇到同样问题,即由于理论状态下零件X 向前后均与钣金有一定间隙,X向平动自由度限位不足。因此为保证零件检验过程中安装位置的一致性,在检具上采取了将零件向前推足贴紧钣金的装配定位基准要求。这种装配定位要求,也产生了与实车装配相同的问题,即零件自检安装状态与理论设计状态不一致。但在制定检验标准时,并未考虑将公差基准中值同步进行平移。检具上的预期公差标准为(0.2±0.3)mm,将公差基准中值平移后,等效于理论设计状态下(-0.1±0.3)mm,即[-0.4,+0.2]mm。对比零件在检具上的预期公差范围[-0.1,0.5]mm,下偏差范围实际已经超出预期范围,上偏差范围内数据实际仍处于预期的下偏差范围,分析示意图,如图7 所示。

图7 汽车加油门总成零件检具状态公差中值平移分析示意图

结合实际缺陷状态统计发现,实际缺陷状态均为前部缝隙偏大,与零件检具状态偏差平移方向吻合。

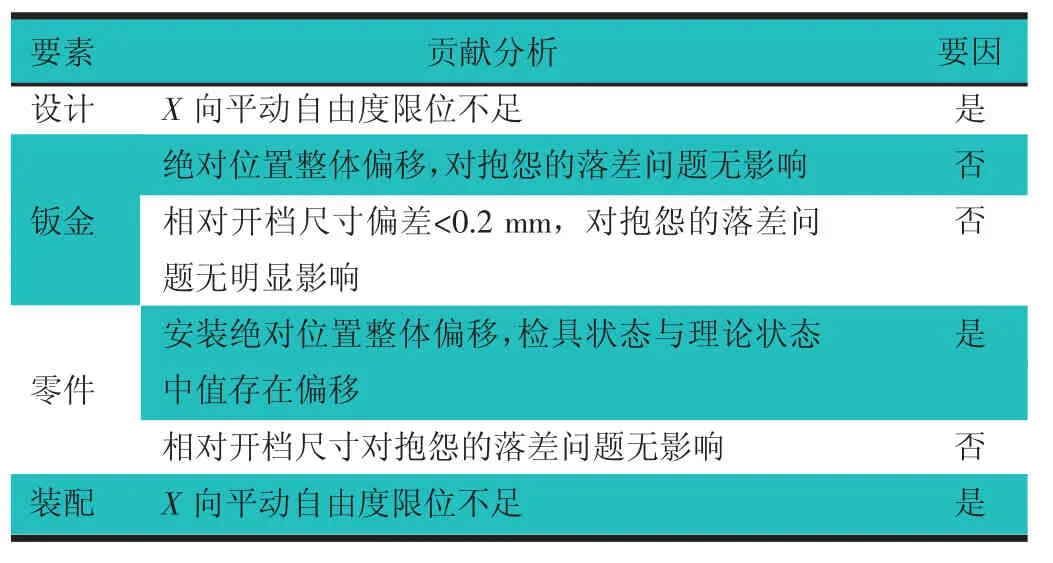

2.5 影响因素确认

综合上述分析,导致该缺陷的主要原因为:零件X向平动自由度限位不足,包括设计状态及零件装配过程,如表2 所示。

表2 加油门盖板与侧件钣金外观缝隙匹配缺陷要因确认

3 优化措施及效果

针对零件X 向平动自由度限制不足这一要因,优化措施有2 个方向:1)增加X 向平动自由度限制,即X向采用过盈或过渡配合;2)根据安装标准改善X 向平动限位。考虑实际装配生产的可操作性及更改难度与可实现性,进入批量生产后,宜采用第2 种方法进行优化。针对不同工艺环节,零件的模具、检具、夹具与零件设计的定位基准应一致,这样可最大限度地降低因彼此基准不同所导致的偏差[4]。

主要措施包括:1)将设计状态零件安装位置平移至前部,与钣金贴合,并重新计算两侧缝隙,将安装辅助卡脚改为X 向平动自由度限位点;2)根据平移后状态,重新计算并设定前后缝隙落差中值与公差范围,作为零件生产过程的检测标准;3)零件检具检验装配、实车装配采用统一的安装要求,即零件向前平移至零件X 向卡脚与钣金贴合,满足各阶段过程基准统一原则[5]。零件安装优化后,经检测标准控制、批量跟踪验证,缝隙落差中值整体向理论值平移靠拢,整体缺陷状态得到明显改善。

4 结论

加油门盖板外观匹配除满足整车外观缝道匹配设计要求外,还应满足主观质量评价标准。主观评价法是目前外观匹配评价中的一种重要方法,针对此类零件定位和公差设计时,应充分考虑主观目视效果,设置合理的公差范围及相匹配的定位基准和定位方法。文章通过对生产现场实际案例的分析,为后续类似问题的分析提供了一定的思路借鉴。