锂离子动力电池包热管理系统研究与方案设计

滕峻林 申慧君 刘淑香 王竞

摘 要:动力电池是纯电动汽车的唯一动力源,锂离子电芯因自身的优点已成为目前设计纯电动汽车主要使用的电芯。锂离子电池的性能受温度的影响很大,当温度过高或过低时,会减少电池的使用寿命和车辆的续航里程。文章以纯电动汽车锂离子动力电池包为研究对象,通过对动力电池组产热机理的研究,对动力电池包温度控制方案进行设计。

关键词:锂离子动力电池包;热管理系统;方案设计

动力电池是全地形纯电动赛车唯一的动力源,工作性能的好坏直接影响整车的使用性能。目前,全地形纯电动赛车使用最多的是锂离子动力电池,锂离子电池的性能受温度的影响很大。当温度过高时,电池组的极化加剧、不可逆物质生成加快等,这些副反应会减少电池的使用寿命;电池组温度过低时,会导致电池组内阻增加、充放电容量减少等,影响电池的使用寿命和车辆的续航里程[1]。

因此,通过研究锂离子动力电池的生热机理,优化动力电池包的结构,并设计高效的热管理系统是非常必要。

1 锂离子电池生热机理

锂电池在进行充放电时,电子和锂离子动作过程中产生的热量称为反应热,在可逆反应中,电池在充电和放电条件下,上述反应热是相等的,符号是相反[2-3],记为Qr。根据熵增原理,在实际进行充放电时,上述情况是不可能发生的,所以还会有极化反应产生的极化反应热Qp,过充过放引起的副反应,电解质分解及自放电生成的热量,记为Qs。电池内阻在充放电过程中产生的焦耳热Qj。在实际的充放电过程中将其生成的热量记为Qt,则可有如下关系式:

Qt=Qr+Qp+Qs+Qj (1)

在实际充放电过程,由于电池管理系统作用,会防止电池出现过充、过放的现象,Qs中的自放电因素热量生成量微乎其微,故Qs可以忽略不计,另外可以利用等效极化内阻产生的热量代替极化热[4],所以,电池充放电反应的生热量可以做进一步简化:

Qt=Qr+I2R(2)

式(2)中:R=Rz+ Rp,Rz是电池本身的欧姆内阻。

电池内阻R在充放电过程是不断变化的,这是因为电池的温度、电极活性物质及电解液的质量浓度都在不断地变化,放电深度的大小决定了在放电过程中电流密度的大小,电流密度的大小很大程度上决定了极化内阻的大小,所以可以利用放电深度来表达电池内阻[4]。

通过以上研究发现,锂离子电池只有工作在适合的温度范围才能使充放电性能、使用寿命、安全性能等最佳。锂离子电池的最佳工作温度范围在25~30 ℃之间[5],电动汽车使用的环境温度一般在-30~60 ℃,所以,对于如何保持锂离子电池工作在适合的温度条件下提出了严峻的挑战。

2 锂离子电池热管理系统总体方案设计

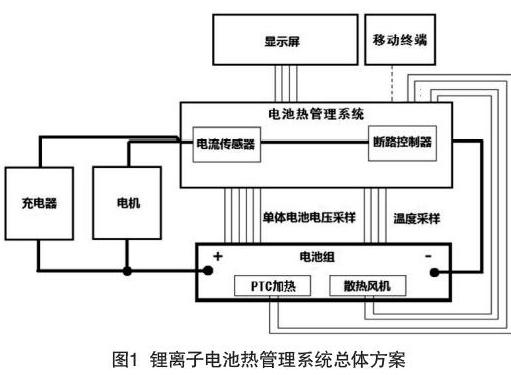

方案中主要的模块有电池热管理系统、电池箱、PTC加热器、散热风机、显示屏、负载、PTC加热器、散热风机等(见图1)。电池管理系统采集电池箱中的20串单体电池的电压,用于检测单体电池的电压状态并计算电池组的电池荷电状态(State of Charge,SOC)、电池剩余电量(State of Energy,SOE)等值,作为间接反映温度对锂离子电池工作性能影响的指标之一。电池管理系统采集电池箱中4路温度信号,用于监控电池箱内温度变化,当温度过高时起动风机散热,过热时切断电源;当温度过低时,不允许电池充放电起动PTC加热器对电池加热;当负载超负荷时,不允许电池组放电。

3 系统硬件设计

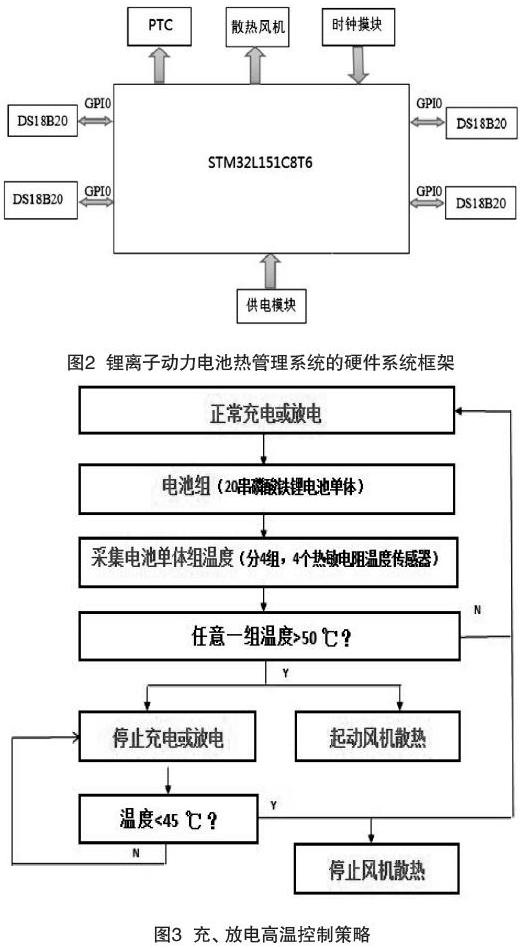

如图2所示,锂离子动力电池热管理系统的硬件电路主要包括单片机最小系统、电池箱、电池单体、单体电池和电池组电压采集模块、温度传感器、散热风机驱动模块、PTC加热驱动模块、散热风机、PTC加热器、蓝牙模块、显示屏等。

加热子系统采用PTC加热,对电池包内部的每个串联的电池组的上表面、下表面和侧面均铺设PTC加热膜,对于电磁组下表面的加热器与箱底之间加装绝缘层,在提高锂离子单体电池加热效果的同时保证安全性。

散热子系统采用并行通风和水冷相结合的混合冷却方式,能最大程度增加每块单体电芯的冷却效率。

4 系统充放电高温、低温控制策略

锂离子热管理系统的目标是要实现电池箱温度的控制,当温度过高时,对电池单体进行冷却,如果温度持续升高,不能及时冷却,则进行断路保护。当温度过低时,对电池单体进行升温,如果温度持续降低,不能及时升温,则进行断路保护。锂离子电池的使用状态主要有充电状态和放电状态,根据要实现的总目标,本系统制定了总体的电池箱高、低温控制策略,如图3所示。

5 结语

通过研究锂离子动力电池的生热机理,发现锂离子动力电池的热量主要由4部分组成,即Qr,Qp,Qs,Qj。为了使锂离子单体电芯工作性能最佳,设计了锂离子电池热管理系统总体方案,进一步细化了系统的温度采集单元、加热子系统和散热子系统的硬件设计,制定了系统充放电高温、低温控制策略,电池箱温度信息采集策略。通过合理的温度采集点选择,优化的加热系统和散热系统设计,实现了锂离子动力电池包热管理系统设计。

[参考文献]

[1]LIU Y,YUAN W Z,CHANG H L,et al.Compact thermoelectric coupled models of micromachined thermal sensors using trajectory piecewise-linear model order reduction[J].Microsystem Technologies,2014(1):73-82.

[2]MAYYAS A R,OMAR M,PISU P,et al.Comprehensive thermal modeling of a power split hybrid powertrain using battery cell model[J].Power Sources,2011(15):6588-6594.

[3]NOBORU S.Thermal behavior analysis of lithium-ion batteries for electric and hybrid vehicles[J].Power Sources,2001(99):70-77.

[4]內田隆裕.OHM图解:电池[M].郭成言,译.北京:科学出版社,2004.

[5]姜久春,王战国.电动汽车动力电池应用技术[M].北京:北京交通大学出版社,2004.