1000MW燃煤机组不同负荷锅炉传热特性

石楚,李冉,杨震,段远源

(清华大学能源与动力工程系,北京市 海淀区 100084)

0 引言

近年来,尽管风能、太阳能等新能源发电占总发电量的比例逐年增大,但火力发电依旧占据我国发电的首要地位,发电量占比达60%以上[1]。从整体能源发展现状来看,虽然新能源装机容量在逐年扩大,但在我国西北地区已经出现大量的弃光弃风现象[2]。在我国以火力发电为主要支撑的发电结构下,由于风能太阳能等能源发电具有波动性和间歇性[3-4],为提高风能、太阳能等新能源的电网消纳能力,火电机组需承担重要的深度电网调峰任务,提高大型火力发电机组的运行灵活性成为如今火力发电面临的重要挑战之一[2,5-7]。

对于火力发电,大容量高参数的超临界机组具有清洁高效低煤耗的显著优点[8],是火力发电机组的未来发展趋势。机组锅炉中的传热过程影响机组的运行效率并对锅炉的安全运行至关重要。因此,研究锅炉传热对提高机组热效率以及运行安全性具有重要作用。为应对变负荷运行需求,超(超)临界机组需要在不同负荷下运行。当深度调峰时,机组运行可以从超临界压力转为亚临界压力。因此,研究超(超)临界机组在不同压力条件下的运行特性对于超(超)临界机组应对不同负荷需求的运行是十分重要的。而对于不同负荷下的锅炉传热计算,不仅需考虑炉侧的燃烧传热,还需考虑锅侧的工质流动换热。为了能够更加真实地模拟不同负荷下的锅炉传热,需要对炉侧和锅侧传热进行耦合计算。

目前,国内外已有一些学者对超高参数锅炉燃烧及传热过程开展了数值模拟研究。对于炉膛内的各参数分布,文献[9-11]分别针对不同容量的机组进行探究,得到炉内煤燃烧过程的组分浓度场、烟气速度场以及温度场等。Maidanik等[8,12-13]模拟了锅炉炉膛燃烧过程,得出燃烧器的参数对炉内燃烧状况以及 NOx等污染物排放的影响规律。对于炉内传热状况,丘全科[14]运用Fluent对1 000 MW锅炉的燃烧侧进行模拟,得出炉膛内的传热规律,建立炉锅两侧的耦合传热模型,得出燃烧区域的热流分布特性,并采用 Senior-Srinivasachar模型[15]和 Cundick模型获得水冷壁的结渣规律。Wieslaw和 Marzena[16]建立了炉锅两侧的耦合传热模型,得到螺旋水冷壁内工质温度沿炉膛上升方向的分布规律。

对于多负荷运行条件,文献[2]对亚临界自然循环锅炉工质流量和管壁温进行建模,得到锅炉深度调峰时的流量分配特性和热负荷变化规律,发现在深度调峰时不会出现循环停滞。同时,文献[16-19]对变负荷时炉内温度变化规律进行探索,得到热负荷与工质流量的匹配特性以及锅炉安全运行的负荷区间。

综上所述,在目前研究中,对燃煤机组内炉膛燃烧与锅侧水工质间耦合传热的研究相对较为缺乏,而在实际锅炉中,炉和锅两侧传热是相互影响的。比如炉墙四周的水冷壁温度受到水工质换热的影响,是炉内传热的热边界,而在文献中炉膛传热的数值模拟大多忽略了煤粉燃烧过程中壁面温度的动态变化,不能反映工况变化时炉内的真实燃烧状况。另外,锅炉具有三维结构,其炉墙壁温具有三维空间分布特征,造成其传热过程的复杂性。本文对1 000 MW超超临界塔式锅炉的炉侧和锅侧传热进行三维建模,考察炉侧燃烧和锅侧水工质之间的耦合传热过程,同时针对锅炉调峰运行的需求,进行不同负荷条件下的锅炉传热计算,探究负荷改变对锅炉传热过程的影响。

1 锅炉结构和运行条件

1.1 锅炉结构

本文计算的1 000 MW超超临界锅炉具有塔式炉膛和四角单切圆燃烧方式。图1展示了锅炉的大体结构和主要换热器和燃烧器的布置方式,锅炉尺寸是23.16 m×23.16 m×126 m,在炉膛的四角分别设置12个煤粉燃烧器喷口,每一列燃烧器分为上、中、下3层,同时在燃烧器上方设置燃尽风喷口,增加煤粉的燃尽率,燃烧器截面图如图2所示。由于超(超)临界机组参数高,容量大,受热面管路众多,管路的截面尺寸与燃烧室尺寸相差悬殊[8],所以在建模时,不考虑受热面管路的具体结构,在Fluent中采用多孔介质模型[20-21]进行传热计算。

图1 锅炉结构简图Fig. 1 Schematic diagram of boiler structure

图2 燃烧器截面图Fig. 2 Burner section diagram

1.2 锅炉运行工况

业界对锅炉侧和汽机侧的运行工况的划分标准不完全相同,本文采用锅炉侧最大连续蒸发量(boiler maximum continuous rating,BMCR)的负荷标准来进行计算,其中BMCR表示在满足蒸汽参数、炉膛安全情况下的最大出力。本文选取BMCR工况、75% BMCR工况和50% BMCR工况进行锅炉的传热计算。

根据设计参数,锅炉在BMCR、75% BMCR和 50% BMCR三个工况下的主蒸汽压力分别为27.46、21.76、14.87 MPa,所以 BMCR、75% BMCR工况锅炉处于超临界运行工况,在50% BMCR工况,锅炉处于亚临界运行工况[22]。不同工况下锅炉设计的燃料量如表1所示。

表1 不同负荷工况燃料消耗Tab. 1 Fuel consumption in different load conditions

在不同负荷条件下,由于给煤量和蒸发量的不同,炉内燃烧和传热条件发生改变,所以根据实际电厂的运行数据,对不同负荷的二次风、燃尽风和一次风的风速和风温进行修正,修正后的入口条件如表2所示。

表2 3种工况的入口条件Tab. 2 Entrance conditions for three operating conditions

2 计算方法和控制方程

2.1 炉侧计算

采用计算流体力学(computational fluid dynamics,CFD)来模拟炉侧的煤粉燃烧过程,主要过程包括挥发分的挥发、焦炭燃烧、气相燃烧和两相流流动,选用的主要燃烧模型如表3所示。

表3 燃烧计算模型Tab. 3 Summary of Combustion Calculation Models

2.2 锅侧计算

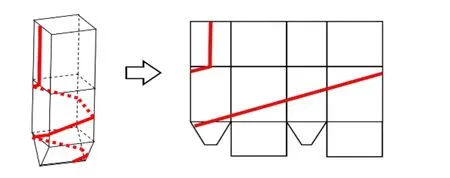

本文对水冷壁进行三维模拟,整体思路是先将锅炉水冷壁展开成二维,如图 3,根据热流密度、管数和工质流动方向来对此二维的水冷壁面分区,对每一区进行沿流动方向上的一维计算,得到整个二维水冷壁面上的参数分布,再反推得到三维水冷壁参数分布。

图3 水冷壁四墙展开简图Fig. 3 Schematic diagram of water wall four-wall expansion

在计算温度时,部分参考文献[28-30]将管壁截面看作是不规则的传热截面,利用有限差分的方式得到温度场,但是计算量大、耗时长。本文只需要计算每个网格节点的集总温度,所以壁面采用二维稳态导热[31]进行计算。

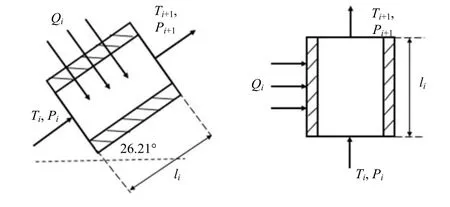

在螺旋管和垂直管上的每个区段都视为沿流动方向的一维对流传热,其中,水的热物性计算方法采用MATLAB直接调用refprop数据,采用固定边界法,以每个节点处的出口参数作为集总参数,上一节点的出口视为下一节点的入口,每个节点处工质流动方向见图4。

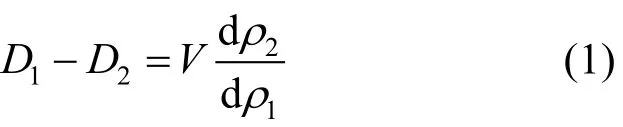

每个控制体的计算方程如下。质量平衡方程:

能量平衡方程:

图4 水冷壁四墙展开简图Fig. 4 Computational nodes on spiral and vertical tube

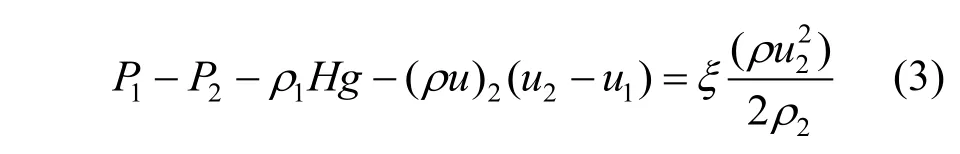

动量平衡方程:

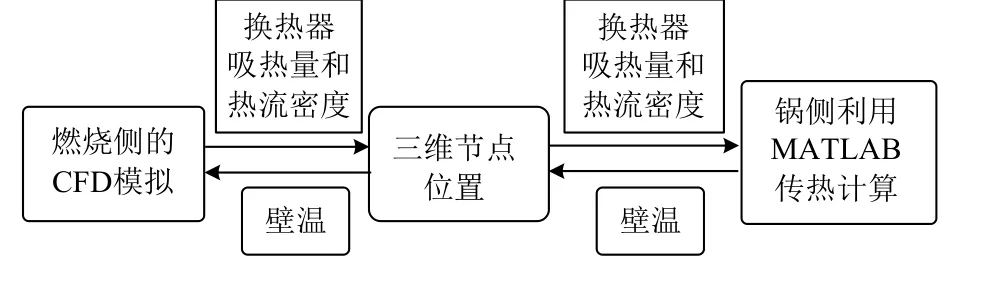

在 Fluent中利用加载 UDF的方法对锅炉传热过程进行耦合计算,计算流程图如图5所示。

图5 三维耦合传热计算过程Fig. 5 Three-dimensional coupled heat transfer calculation process

3 结果与讨论

分析锅炉在不同负荷下运行的传热规律,主要对炉侧的炉膛壁面、炉膛内部、炉膛水平截面的温度以及热流进行分析,并结合炉侧的温度规律,分析锅侧水冷壁管壁和工质温度的分布特点。

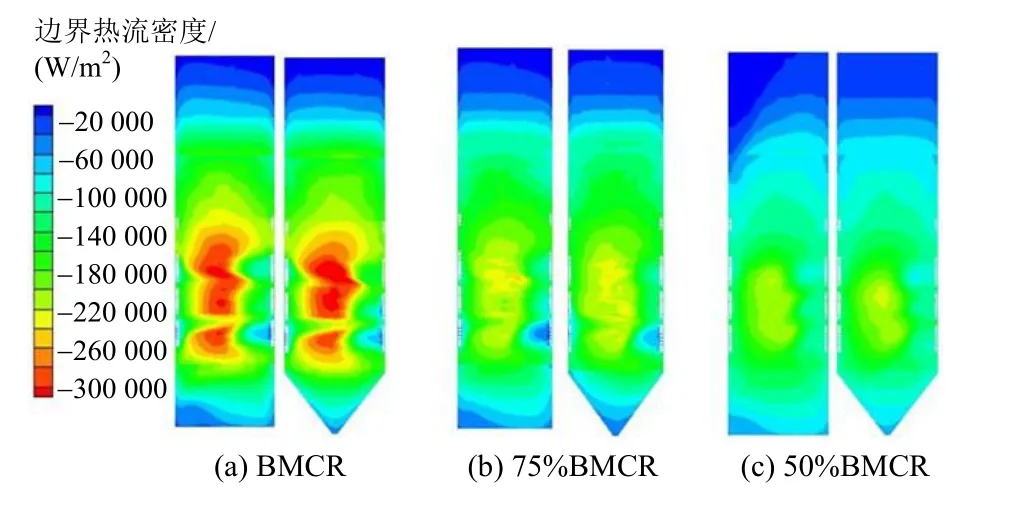

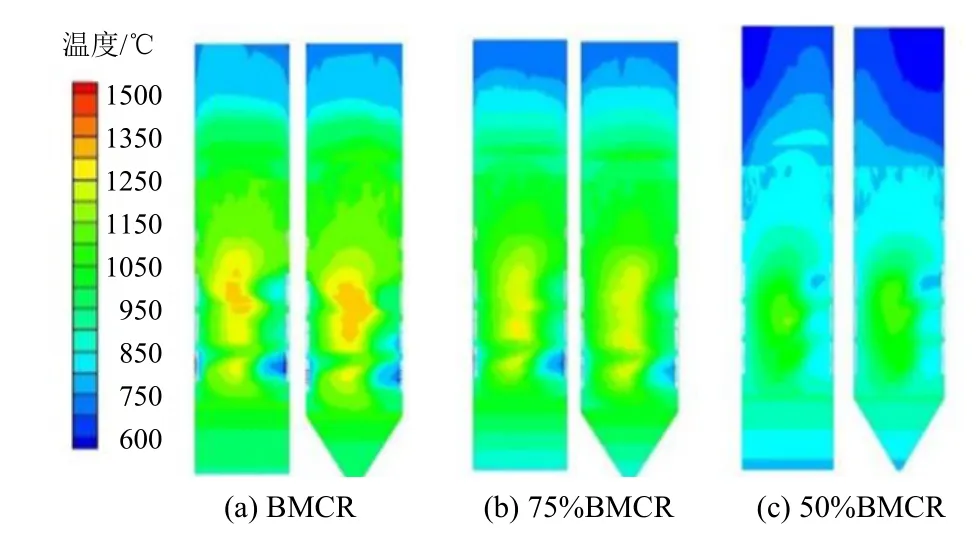

图6和图7分别展示了两面炉墙的热流分布和温度分布,由于锅炉采用四角切圆燃烧方式并且炉膛截面是正方形的平面结构,所以只对左墙和前墙来分析炉墙的温度和热流规律。

图6 前墙和左墙的热流密度分布云图Fig. 6 Heat flux distribution on the front wall and the left wall

图7 前墙和左墙温度分布云图Fig. 7 Temperature distribution on the front wall and the left wall

从整体分布来看,热流和温度具有相同的分布特点,都是中间高两侧低。当负荷变化时,随着负荷的降低,热流密度下降明显。以炉墙中心的最高热流密度值为例,BMCR的最高热流密度达到34 777 W/m2,而75% BMCR的最高热流密度为27 389 W/m2,为BMCR工况最高热流密度的78.8%,另外50% BMCR的最高热流密度达到24 374 W/m2,仅为 BMCR工况最高热流密度的70%。而对于温度分布,越靠近炉膛上部,负荷降低时,炉墙上部出现不对称性,当负荷为50%时,炉膛上部的温度分层不明显,并且同一高度的温度偏差增大。总体上在变负荷时,炉膛壁面的温度和热流的变化趋势是一致的,负荷降低,最高热流密度和最高温度都下降,并且在 50%BMCR工况时受热面布置区域出现热流和温度不对称分布。

选取x=0,y=0两个截面如图8所示,观察炉膛中心的两个纵向截面的温度分布,发现在炉膛中,与壁面温度变化趋势不同的是当负荷降为75% BMCR时,炉内最高温度没有显著变化,原因在于虽然负荷降低、煤粉量降低,但一次风速和二次风速也有所降低,减缓了对炉膛的冷却作用,使得BMCR负荷和75% BMCR负荷的炉膛内部最高温度没有显著变化,而到50% BMCR负荷时,风速的作用难以弥补燃料量减少所带来的热负荷降低,出现明显的温度下降。另外在炉膛中心图的高温区分布可以看出,由于在燃烧器喷口处氧气浓度是最高的,但是温度也相对较低,所以主要燃烧反应发生在燃烧器喷口一段距离处,而在50% BMCR工况由于燃料量的减少使化学反应持续的距离大大减小。

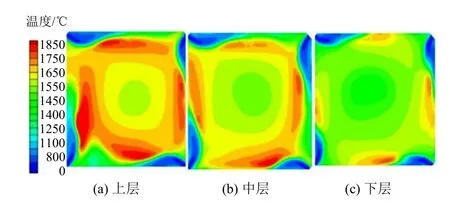

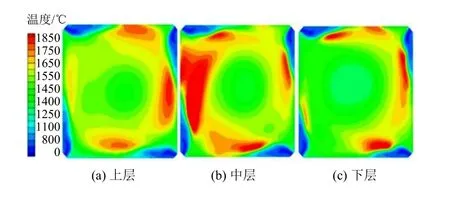

图9—11分别为3个工况下炉膛燃烧器截面温度分布,分别选取上、中、下3组燃烧器的其中一层,选取的燃烧器截面的炉膛高度分别为40.4、32.3、24.2 m。

图8 y=0和x=0的炉膛截面温度分布云图Fig. 8 y=0 and x=0 furnace cross-section temperature distribution

图9 BMCR工况燃烧器处炉膛截面温度分布云图Fig. 9 Temperature distribution on furnace sections at burner under BMCR conditions

图10 75% BMCR工况燃烧器处炉膛截面温度分布云图Fig. 10 Temperature distribution on furnace sections at burner under 75% BMCR conditions

图11 50% BMCR工况燃烧器处炉膛截面温度分布云图Fig. 11 Temperature distribution on furnace sections at burner under 50% BMCR conditions

总体上3个不同负荷的燃烧器截面温度分布特点是一致的,都是下层燃烧器截面的平均温度最低,上层截面平均温度最高。从图中可以看出主要燃烧反应发生在炉墙附近,所以在四周壁面形成高温区。但是在50% BMCR工况,3个截面的高温区出现不对称分布,这是由于当锅炉在较低负荷下运行时,由于燃料量偏离设计工况较多,炉膛内的燃烧状况恶化,导致炉内同一截面出现较大的温度偏差。

燃烧室的水冷壁管布置在炉膛四周墙壁,最容易受到过热的危险[16],所以对水冷壁的壁温以及管内工质温度分布规律的探究是非常必要的。

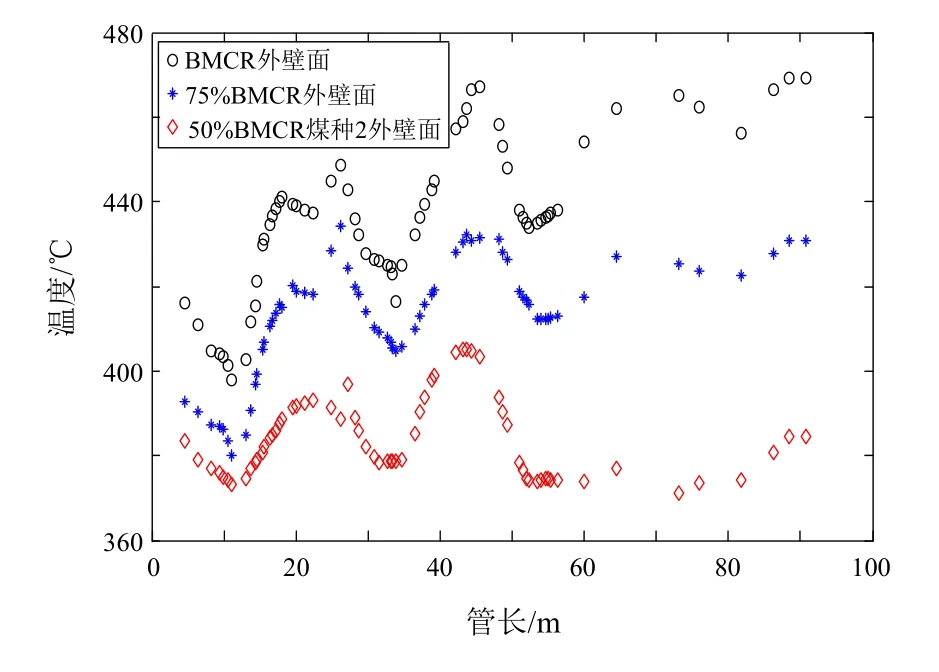

图12 3种负荷工况下螺旋管内工质沿管长温度分布Fig. 12 Temperature distribution along the direction of pipe under three load conditions

图13 3种负荷工况下螺旋管沿管长方向壁温分布Fig. 13 Wall temperature distribution along the direction of pipe under three load conditions

图12 和13分别展示了水冷壁管壁温度和工质温度沿管长的分布,通过对比水冷壁壁面温度和工质温度,在超临界条件下的 BMCR工况和75% BMCR工况的工质温度沿管长方向具有相同的变化趋势,在管长 60 m之前水冷壁螺旋布置,管壁温度出现波动,在0~20 m由于水工质温度较低,管壁和工质之间传热温差大,所以工质温度攀升速度较快;而在20~50 m范围由于工质温度上升,管壁内外传热温差减小,所以温度上升速度减缓;而在60 m以后,由于进入垂直水冷壁区域,沿水冷壁管长方向烟气温度上升,管壁温度上升,所以工质温度保持持续上升趋势。相比于超临界工况,50% BMCR运行工况下管外壁温度和工质温度分布不具有以上规律,水工质进入螺旋管圈之后开始进入两相区,温度始终保持在当地压力下的饱和温度,由于压力沿着管长逐步降低,饱和温度也相应降低,此区域的水工质在随着管长的方向上稍有下降,在管长75 m后水工质由两相区进入饱和蒸汽态,由于饱和蒸汽的比热容较低,工质温度出现上升趋势。

4 结论

1)在不同负荷时,炉膛壁面的温度和热流的变化趋势是一致的,负荷降低,最高热流密度和最高温度都下降,并且在50% BMCR工况时受热面布置区域出现热流和温度不对称性。

2)对于炉膛内部,当负荷降为75% BMCR时,炉内温度由于风速的降低,不会出现明显的温度下降,但是当负荷降低为50% BMCR时,风速的降低不足以弥补由燃料量降低所导致的温度下降,出现温度的大幅下降。

3)对于燃烧器部分,在不同负荷时,3组燃烧器总是下层燃烧器温度最低,而上层燃烧器温度最高,50% BMCR负荷的燃烧器截面高温区分布出现不规则分布。

4)锅炉调峰过程中,当负荷降到50% BMCR时,炉膛内烟气温度和锅侧换热器壁面温度分布缺乏规律性,温度分布不均容易造成部分管内出现膜态沸腾,导致高温爆管等锅炉事故,出现传热恶化现象。