钢铁厂烧结机烟气脱硝工艺路线分析

杨万才

(北京洛卡环保技术有限公司,北京 100022 )

1 引言

随着国家环保和技能减排规划的出台和新排放标准的实施,对电力和水泥行业脱硝提出了明确的要求,烟气脱硝在电力和水泥行业迎来快速的发展,规划对钢铁行业也提出了明确目标,要求所有烧结机及球团设施必须配套烟气脱硝设施。并烟气净化后满足《钢铁烧结、球团工业大气污染物排放标准》(GB28662-2012)排放要求。

2 脱硝技术原理

3 烧结机脱硝工艺路线方案

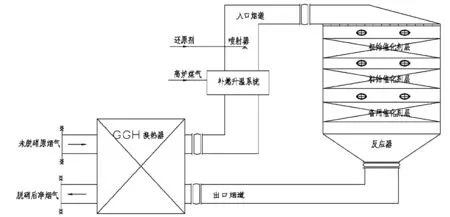

烧结机烟气脱硝总的工艺路线:将低温烟气用GGH+热风炉(高炉煤气作为燃料)加热升温,达到SCR催化剂所需的反应温度,在SCR入口烟道内喷入还原剂参与反应,将氮氧化物转换成无害气体排放,升温后的烟气经过脱硝后再进入GGH加热原烟气,热量循环利用。

还原剂储存→还原剂输送→还原剂喷射

↓

未脱硝的原烟气→GGH换热器升温→热风炉升温→脱硝进口烟道→脱硝反应器→脱硝出口烟道→GGH换热器降温→脱硝后净烟气

3.1 主要设备介绍

3.1.1 还原剂储存及输送系统

设置一套还原剂存储系统,根据现场还原剂实际用量确定存储罐的尺寸,设置一套还原剂输送系统,保证SCR脱硝系统所需还原剂的用量及压力。

3.1.2 还原剂分配及喷射系统

设置一套还原剂计量分配装置。还原剂从储存区进入计量分配装置,根据NOx水平、脱硝效率等参数的变化,自动调节进入SCR入口烟道的还原剂流量。流量分配通过流量计、压力表及阀门控制,实现各个喷射器流量均匀。

3.1.3 烟道及导流混合装置

脱硝系统内的烟道,根据不同的温度要求选取材料、壁厚及流速,烟道内导流板与混合器设置根据CFD流场模拟,保证烟气与氨气均有混合。

3.1.4 反应器及催化剂

反应器设计成烟气竖直向下流动,反应器入口设气流均布装置,反应器入口及出口段设防磨导流板,对于反应器内部易于磨损的部位应设计必要的防磨措施。同时必须考虑热膨胀的补偿措施。催化剂放置在反应器内,反应器催化剂区域设置必须的声波吹灰系统,防止催化剂阻塞。

3.1.5 GGH换热系统

设置一套GGH换热系统,GGH工作原理。预热器由转子连续旋转,通过特殊形状的金属元件从烟气中吸收热量,然后将热量交还给原烟气,由于预热器转子缓慢地旋转,烟气热源与冷源交替地流过受热元件,旋转至热烟气通道时,传热元件表面吸收高温烟气的热量,当转子旋至冷烟气通道时,传热元件释放出热量加热。如此反复循环,转子每旋转一周就进行一次热交换,通过转子的连续旋转,不断的将热量传给原烟气。

3.1.6 补燃系统

设置一套补燃系统,燃烧器安装在加热炉内,采用满足要求的高炉煤气为燃料,助燃风与煤气混和完全燃烧, 燃烧器主要由燃烧器本体,稳焰装置,点火气枪,主气枪,气动推进器,高能点火装置,火焰检测设备等组成。加热原烟气,使烟气温度满足脱硝的最佳反应温度。

3.2 SCR脱硝系统图

图1 烧结机烟气脱硝系统图

4 烧结机烟气脱硝的三种方案

根据脱硝系统设置位置和催化剂选型烧结机烟气脱硝方案分为以下三种:

4.1 方案一:烟气脱硫前常温脱硝

烟气脱硫前脱硝方式采用常温SCR[1](由于烟气未经过脱硫,无法使用低温催化剂),催化剂的最低使用温度大约300℃。

烧结机原烟气~150℃,经过GGH换热器升温,再经过热风炉将烟气温度加热到300℃以上,进入SCR入口烟道,在SCR入口烟道内喷射还原剂,还原剂与烟气中的氮氧化物充分混合再进入SCR反应器内,在催化剂的作用下生产无害气体,然后进入脱硫系统。

4.2 方案二:烟气脱硫后常温脱硝

烟气脱硫后脱硝方式采用常温SCR,催化剂的最低使用温度大约280℃。

脱硫后的烟气温度约为~70℃,经过GGH换热器升温,再经过热风炉将烟气温度加热到~280℃,进入SCR入口烟道,在SCR入口烟道内喷射还原剂,还原剂与烟气中的氮氧化物充分混合再进入SCR反应器内,在催化剂的作用下生产无害气体,然后排放。

4.3 方案三:烟气脱硫后低温脱硝

烟气脱硫后脱硝方式低温SCR[2],催化剂的最低使用温度大约230℃。

脱硫后的烟气温度约为~70℃,经过GGH换热器升温,再经过热风炉将烟气温度加热到~230℃,进入SCR入口烟道,在SCR入口烟道内喷射还原剂,还原剂与烟气中的氮氧化物充分混合再进入SCR反应器内,在催化剂的作用下生产无害气体,然后排放。

4.4 三种方案对比

(1)方案一温升150℃,方案二温升210℃,方案三温升160℃。

(2)低温催化剂价格要比常温催化剂高很多。

(3)脱硫后烟气中仍还有少量硫份,再进行方案三低温脱硝时,仍会有少量硫酸氢铵生产。

5 结语

为严格执行环境保护政策,达到最新烧结烟气大气污染物排放标准及公司环保要求,必须采用高效、经济、实用的SCR脱硝技术进行处理。SCR脱硝技术成熟,脱硝效率高,适用范围广,可以满足超低排放标准,运行成本及工程造价适中。

烧结机低温烟气脱硝,需要采用热风炉+GGH升温,温升越大耗能越大,运行成本越大,通过三种方案的对比,烟气成分允许的条件下建议采用方案一。