造纸企业热电联产机组蒸汽梯级利用探讨

盛化才 王宏伟

上海置信节能环保有限公司

0 背景

近年来,国家大力实施可持续发展战略,其中,节能减排是该战略的重要组成部分。造纸工业能耗较大,尤其制浆造纸生产过程中要消耗大量热能、电力和水,对此,除采用制浆造纸工艺技术改造,实施高效合理用能已成为造纸企业节能的主要措施。造纸工业“十三五”发展的《意见》指出,中国造纸工业30多年的高速发展伴随着资源和环境的巨大压力,“十三五”期间行业面临的全球资源、市场、资本激烈竞争,以及产品贸易的绿色壁垒将更加明显,国内凸现的能源、资源、环境瓶颈和消费结构的重大变化将敦促造纸工业走绿色发展道路[1]。国家还明确提出“发展热电联产,热、电、冷联产和热、电、煤气多联供”,以提高热能综合利用效率[2]。当前,一些企业仍存在蒸汽没有合理利用的问题,造成整体热效率较低。因此,热电联产能效提升优化改造势在必行。

1 项目概况

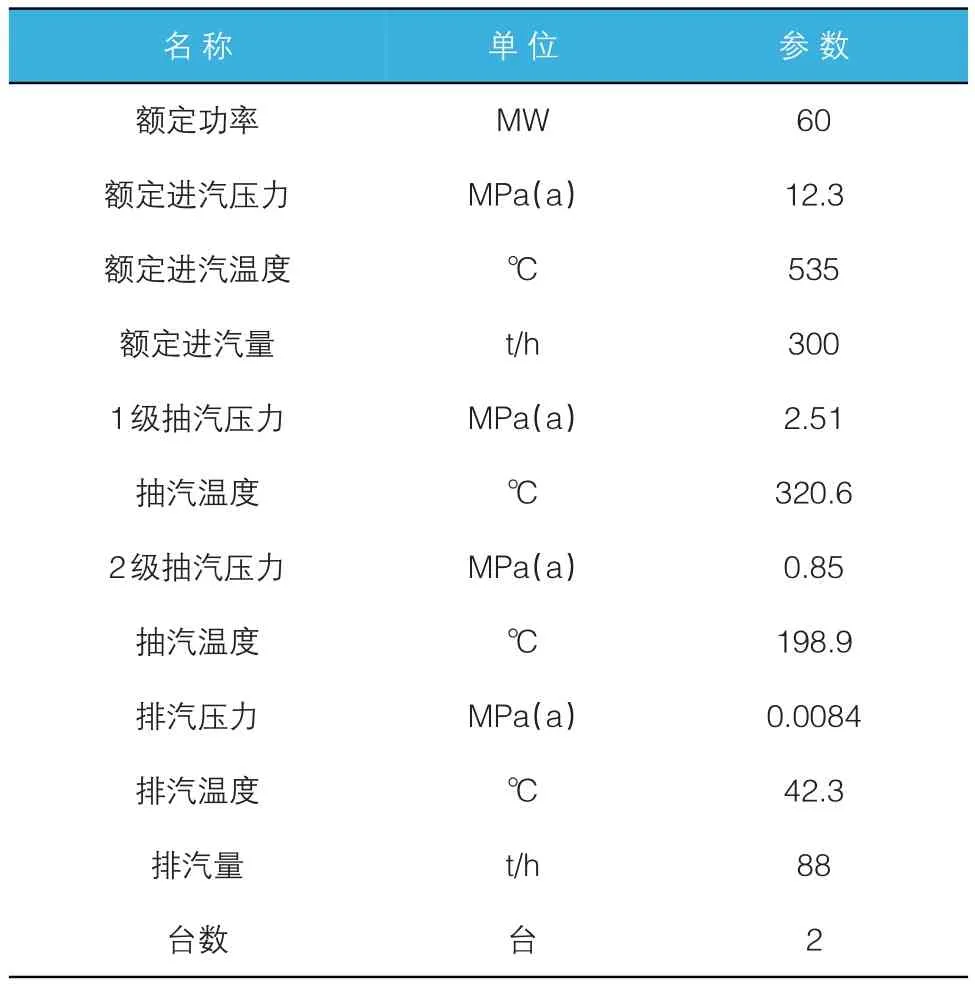

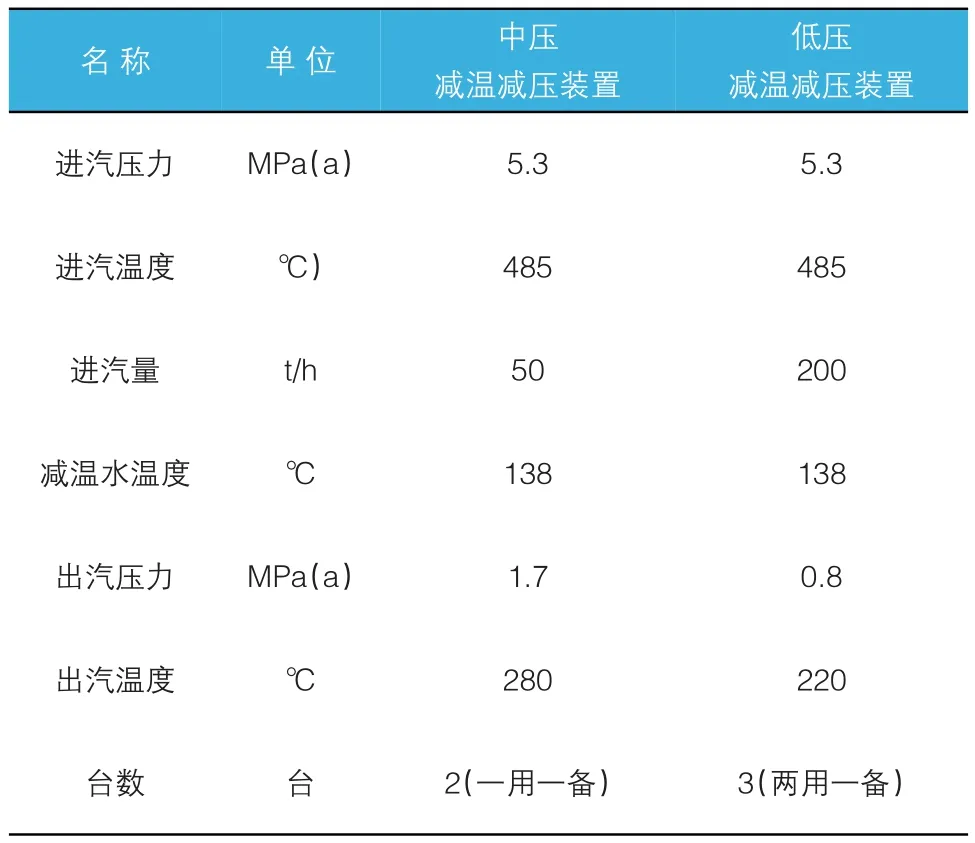

某造纸企业的纸机生产线采用目前世界上最先进的技术设备,并配备最先进的DCS、QCS质量控制系统,现有两条共150万t/年的涂布白纸板生产线。企业现有一座自备热电厂为全厂生产提供蒸汽和电力。热电厂有两台300t/h高温高压循环流化床锅炉,配备两台60MW高温高压抽凝式汽轮发电机组;两台130t/h污泥焚烧锅炉,配备两套减温减压装置(至中压联箱设两台减温减压装置,其中一台备用;至低压联箱设三台减温减压装置,其中一台备用)。现有锅炉、汽轮机和减温减压装置的主要参数见表1、表2和表3。

表1 锅炉参数表

表2 抽凝式汽轮机参数表

表3 减温减压装置参数表

2 热负荷现状

2.1 用热需求现状

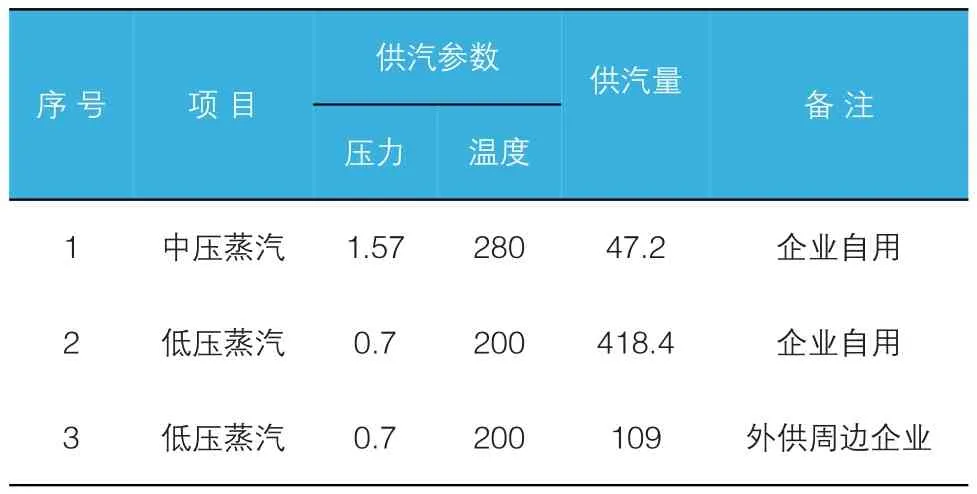

根据现场热负荷调查,纸机生产全天24h运行,年运行时间在340天左右。其自备热电厂现有热用户为企业内部造纸工艺用汽,对供热的连续性、稳定性要求较高。中压用汽压力为1.57MPa、280℃左右;低压用汽压力为 0.7MPa、200℃左右。热用户加热方式以间接换热为主,生产线已考虑设置有凝结水回收系统,约有供热蒸汽80%的凝结水得到回收。

为了满足企业生产规模不断扩大及周边企业供汽需求,结合热电厂原有供热蒸汽参数,热负荷需求增加,汇总见表4。

表4 热负荷需求汇总表

2.2 供热能力分析

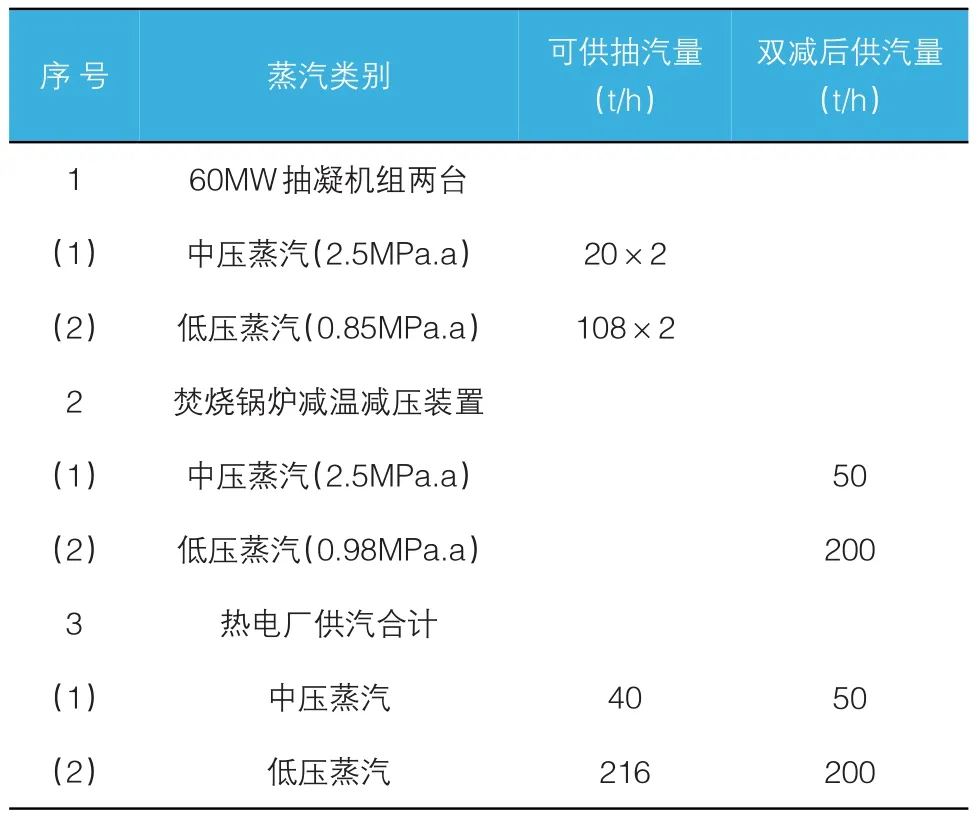

造纸生产线用汽主要由热电厂现有两台60MW抽凝式汽轮机抽汽及污泥焚烧锅炉蒸汽经减温减压后提供,两条线热负荷通过低压联箱连通管相通。热电厂现有供热能力如表5所示。

表5 现有热电厂供热能力

3 问题分析

3.1 蒸汽平衡分析

根据热电厂现有装机供热能力、企业生产自用热负荷和外供热负荷现状,通过热负荷供需分析,厂区低压蒸汽供汽存在缺口,现有供热能力不能满足生产用汽及外供蒸汽需求。

3.2 减温减压装置损失

从热力学第一定律角度分析,热电联产系统较纯凝机组提高了能量的利用效率。从热力学第二定律角度看,能量还存在质量的区别,体现在能量的品位上,例如高温高压热源比低温低压热源的热能品位高。蒸汽减温减压虽为绝热过程,总热量保持不变,但减温减压后,会造成蒸汽㶲损失,因此蒸汽减温减压过程会造成蒸汽能量的大量损失。现有污泥焚烧锅炉产生的5.3MPa、485℃过热蒸汽经减温减压装置降至1.7MPa、280℃和0.8MPa、220℃两个等级,压差分别达到3.6MPa和4.5MPa,存在较大的余压资源浪费。利用背压机组替代现有的减温减压装置进行发电和供热,能提高能源的综合利用效率。

3.3 政策要求

企业自备热电厂有2台60MW抽凝式汽轮发电机组,采用抽汽供热。而当地政府要求“2020年底前,每家企业最多保留1台燃煤抽凝自备机组”[3],并满足地方标准热电联产能效能耗限额规定要求。目前,企业采用抽凝式机组进行供热,综合热效率低,不能满足政策及能耗准入强制性条款要求。

4 方案探讨

综合以上分析,企业能源损失主要是污泥焚烧锅炉产生的高温蒸汽直接经减温减压装置进行供热造成巨大的做功能力损失和热能浪费。据此,提出改造方案的思路是蒸汽合理高效利用,同时满足当地对抽凝机组政策要求。根据热负荷规模及参数要求,按照“以热定电、热电联产、节约能源、保护环境”原则,《改造方案》包括两部分内容:先期建设1台15MW背压机组替代减温减压装置;后续将1#60MW高温高压抽凝机组改造为45MW抽背机组,保留原有2#60MW高温高压抽凝机组,并通过2#抽凝机组抽汽进行调节,以满足供热需求的波动。

4.1 蒸汽参数的确定

厂内现需生产及外供蒸汽参数如下:低压蒸汽0.7MPa(g),温度220℃;次中压蒸汽1.6MPa(g),温度270℃。考虑造纸工艺对热负荷参数的稳定性和周边企业供热需求,CB15汽轮机抽汽参数2.5MPa(a),排汽参数0.98MPa(a),抽排汽后端均设减温减压装置调节外供蒸汽参数。CB45机组抽汽参数与2#抽凝机C60的抽汽参数一致,抽汽参数为 2.51MPa(a),排汽参数 0.85MPa(a)。抽汽及排汽后,为了保证供热参数的适当调节能力以适应生产工艺的需要,再分别设置两套减温减压装置。

4.2 汽机选型

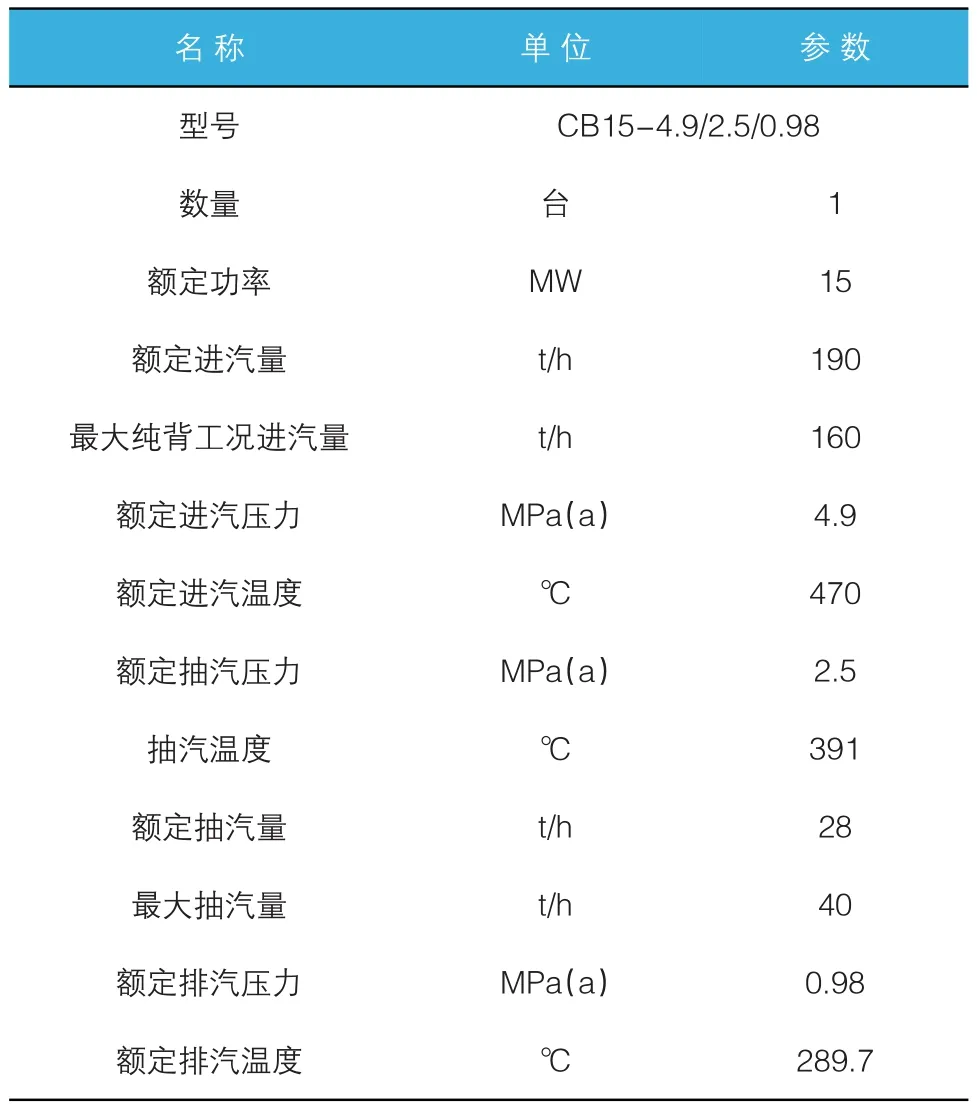

结合厂内焚烧锅炉出力和热负荷需求,经全厂热负荷计算,汽轮机选型以额定功率15MW的CB15-4.9/2.5/0.98抽汽背压式汽轮机(机组参数见表6),系次高温次高压、单缸、单抽背压式汽轮发电机组替代减温减压装置,原有减温减压装置作为备用。热电厂1#60MW抽凝式汽轮发电机组改造为1×45MW抽背压式汽轮发电机组机(机组参数见表7),通过改造提高机组对外供热量,以适应供热需求的提高,改善机组的能效能耗指标。

表6 15MW抽汽背压式汽轮机参数表

表7 45MW抽汽背压式汽轮机参数表

4.3 运行方式

从全厂机组经济运行考虑,为确保抽背机组高效运行,CB15和CB45机组的抽汽及排汽分别经减温减压后送中低压联箱,通过一、二期联箱连通管转送各工艺生产线和周边企业;不足部分的中低压蒸汽,由现有2#60MW抽凝式汽轮机发电机组补充提供。同时,考虑背压机组事故或正常检修确保生产线工艺用热需求,保留原有次高压次高温减温减压装置,以作备用。

4.4 实施效果分析

整个项目分两阶段实施:第一阶段主要是新建1×15MW背压机组替代原有减温减压装置;第二阶段将热电厂现有1#60MW的抽凝机组改造为1×45MW抽背机组。项目实施前后主要经济指标如表8所示:

表8 项目实施前后主要技术经济指标表

5 结论

背压机组具有供热稳定、系统简单、经济性较好等优点。利用背压机组替代减温减压装置进行发电和供热,可大大提高企业的能源利用效率,且符合国家政策和地方政府要求。全部项目实施后,可提高机组对外供热能力和供热稳定性,在满足造纸企业对蒸汽需求的前提下,具有良好的经济效益和社会效益。