平板热管与热沉一体化设计的散热分析

于 凯,张 静,朱恒宣,雒 婧,王 进

(河北工业大学, 天津 300400)

各种武器装备系统均离不开集成电路、芯片等高功率电子元件,为保障装备的正常运行,需要考虑包括热设计[1]、电磁兼容设计[2]等诸多要求。此外,随着装备系统的集成度要求的提高,各电子元件的功率需求不断增加,电子元件之间堆叠积累的导热热阻不断增大,芯片的散热问题急需解决。目前,芯片散热的相关结构已经成为装备系统的重要组成部分[3]。

传统的联合风冷散热翅片结构[4],存在热流量小、散热速度慢等问题,已不能满足逐渐微型化的装备系统的需求。基于相变传热的热管散热器以其高传热速率、大热流密度等优势获得了广泛的应用。在用于芯片散热的热管中,具有更大接触面积的平板热管是目前学者的研究热点[5]。Lefèvre等[6]通过实验研究了单层筛网、双层筛网及配合凹槽的筛网对平板热管传热性能的影响。其结果表明,配合凹槽的筛网可避免前两者毛细极限的限制,实现高热流量传递,但同时又受沸腾传热自身极限的影响。Chen等[7]在所得的数据基础上,分别采用一维热阻模型与二维热阻模型对平板热管的热阻进行了计算模拟及理论分析,为后续热管理和电子热设计提供参考。近年来,平板热管与散热热沉的配合使用是主要的研究热点。Peng等[8]实验研究了不同空气流速、工作流体填充率及真空度对其平板热管热性能的影响。Wang等[9]通过实验和模拟的方法,测试并证实了所设计的新型平板热管可将散热效率提高10%~15%。

本研究在上述研究成果的基础上,提出将平板热管与热沉一体化设计相结合的设计方案,并基于数值模拟及热阻计算分析工作过程中的散热效果。

1 平板热管与热沉一体化设计

1.1 设计结构

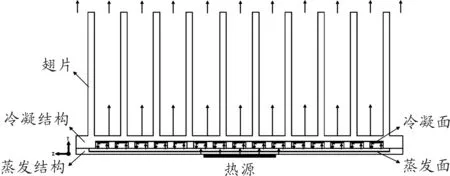

当前,电子电路向高度集成化及微型化方向发展,高效紧凑和装配简便成为对散热结构的新要求。本文研究的平板热管与热沉一体化设计包括两个主要结构,即带翅片的冷凝结构和带有丝网吸液芯的蒸发结构,如图1所示。与传统平板热管的冷凝结构不同,在本文的结构设计里,翅片与冷凝部分是一个整体,这样设计可去除两者之间存在的接触热阻。此外,在冷凝表面等间距设置微小矩形凹槽,构成异形平板热管,有利于增加冷凝表面的面积、强化散热过程。蒸发结构与传统平板热管的蒸发部分相同,均是在蒸发表面设置矩形凹槽,在凹槽内布置丝网吸液芯,通过冷凝结构的凸起部分对丝网吸液芯进行纵向固定。

图1 新型平板热管设计示意图

此新型平板热管的材质均选用铝材,丝网吸液芯采用铜烧结吸液芯结构,吸液芯目数为500目、厚度为1 mm,丝网吸液芯是在一般的网状吸液芯的底部增设了一段粗网眼的丝网,具有一定的储液能力,可贮留多余的工作液体。根据热管工作液体的选用原则,为保证工作液体与平板热管、吸液芯材料的相容性以及工作液体的热稳定性和经济性,在此设计中选用二次蒸馏的水。

1.2 散热原理

当某热源产生的热量加热到新型平板热管下方的蒸发面后,蒸发面上吸液芯内的工作液体开始吸热蒸发,将热源产生的热量储存为工作液体的潜热。工作液体蒸发形成的蒸汽扩散到新型平板热管上方的各空腔内,之后逐渐在冷凝面上凝结、释放潜热,在散热翅片的作用下,热量最终传递到外界环境中,实现对热源的散热效果。冷凝后的工作液体流回吸液芯中,工作液体重新流回到蒸发面,如图2所示。通过这种相变传热方式,工作液体及其蒸汽在吸液芯与空腔中循环流动,在蒸发和冷凝过程中储存和释放热量,实现热量的高效传递。

图2 新型平板热管散热原理

2 新型平板热管结构的计算分析

由于新型平板热管的尺寸较小,制造装配过程需要较精密的操作设备,但为了检验新型平板热管的散热性能,本研究采用有限元分析软件ANSYS Icepak对其进行仿真计算分析。

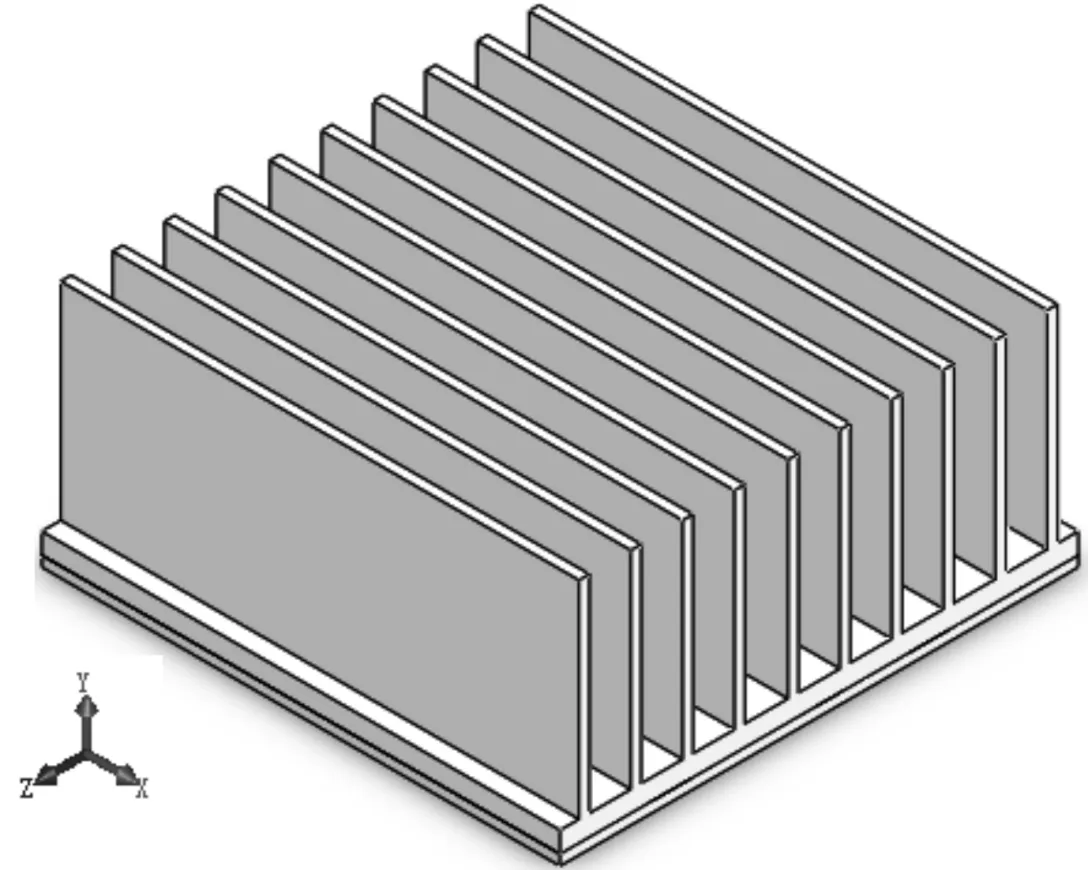

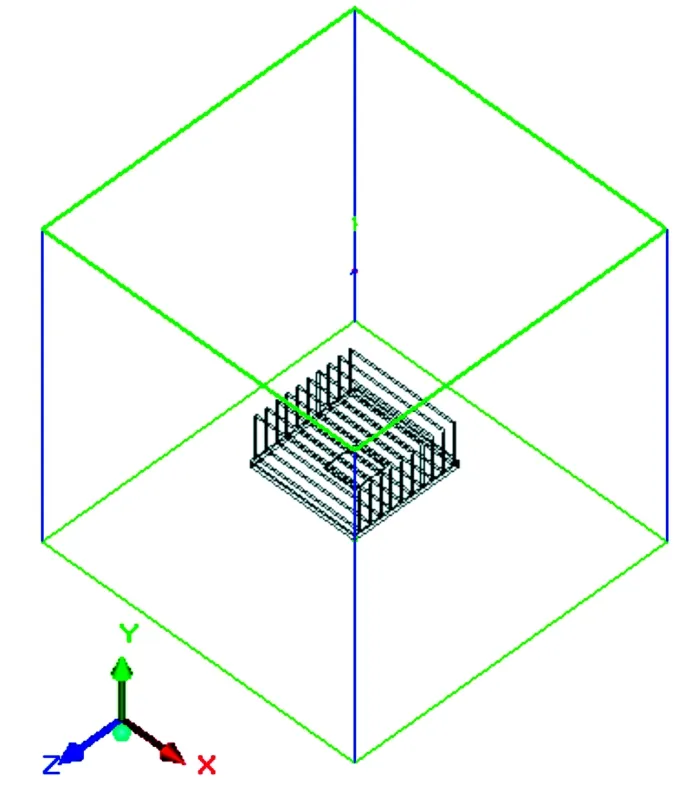

2.1 建立几何模型

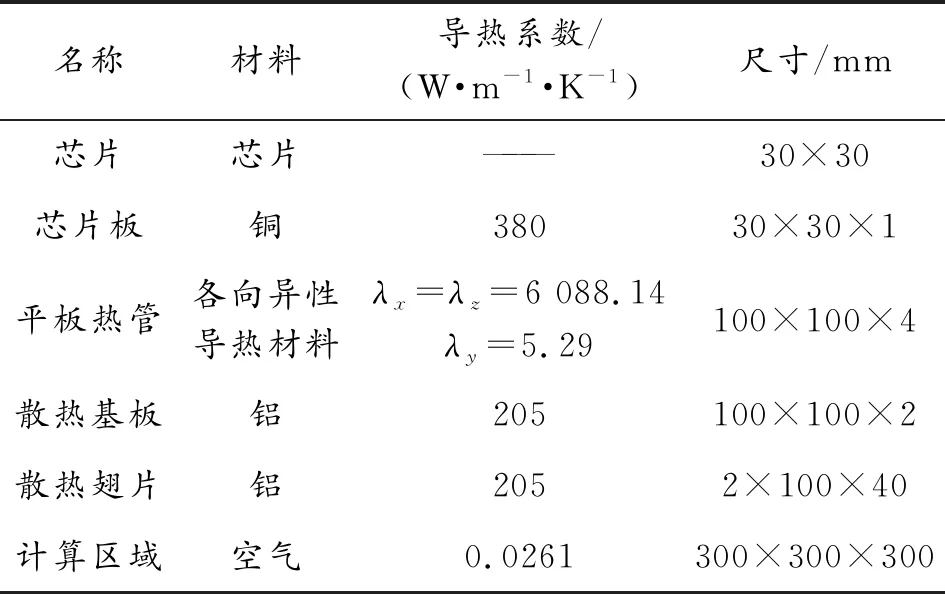

在新型平板热管的散热中,涉及模型间的导热过程、与计算区域内空气的对流换热及辐射换热过程。本设计及模型中各部分结构的尺寸及参数如表1所示。

表1 Icepak模型尺寸及参数

其中,模拟热源的芯片功率为30 W,平板热管通过创建各向异性导热材料进行模拟,其各向异性导热系数根据实验数据设定。由于计算热源面积较大,选用其中的极限各向导热系数作为平板热管的模拟参数。在进行平板热管与热沉非一体化的模拟时,通过设置散热基板接触面的热阻对两者之间存在的导热介质进行模拟。根据表1中参数建立的几何模型如图3所示。

图3 新型平板热管几何模型

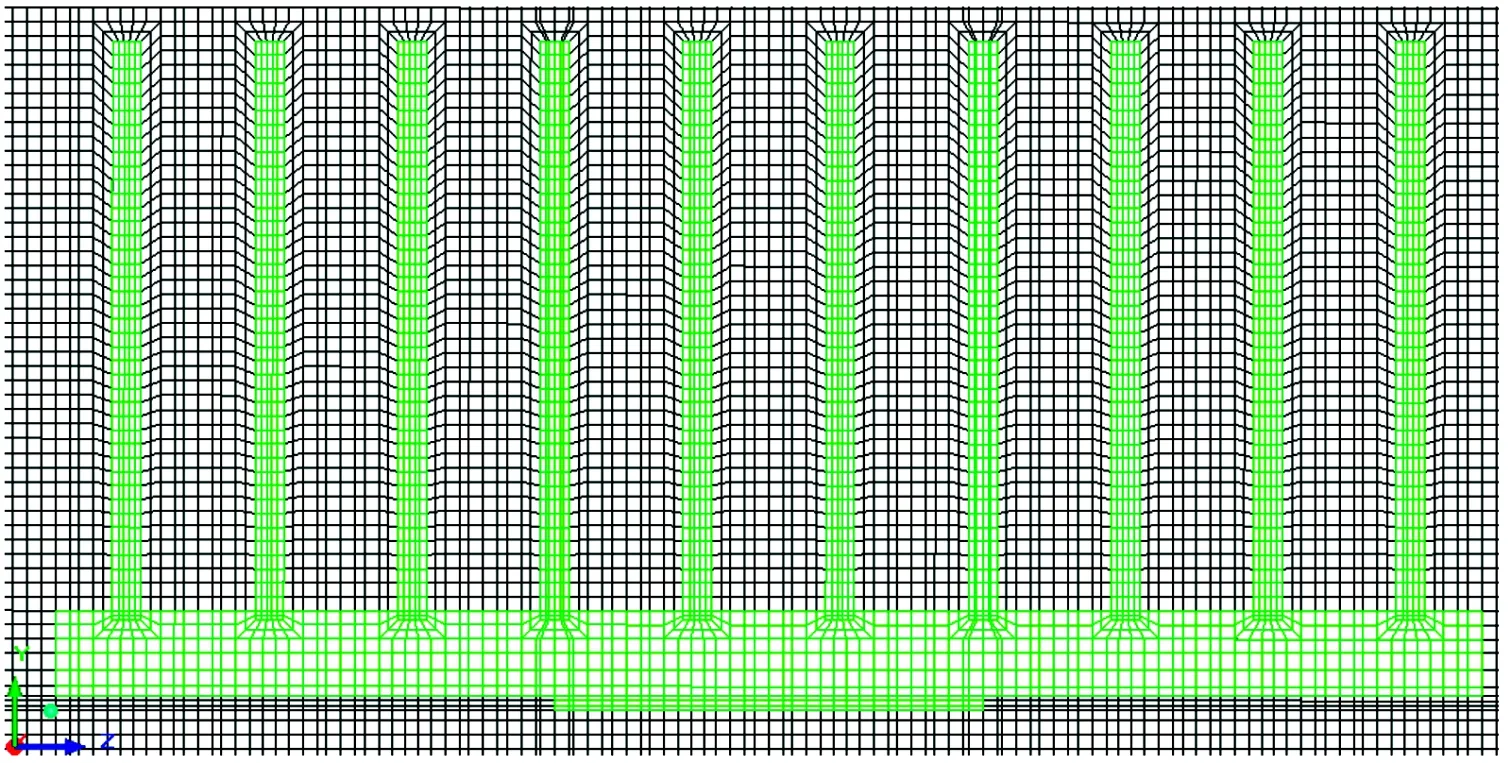

2.2 网格划分及网格独立性分析

为了减少网格数量同时提高计算精度,本文使用非连续性Mesher-HD网格对各模块进行网格划分。图4展示了模型沿X方向的局部网格划分图。

图4 模型局部网格划分

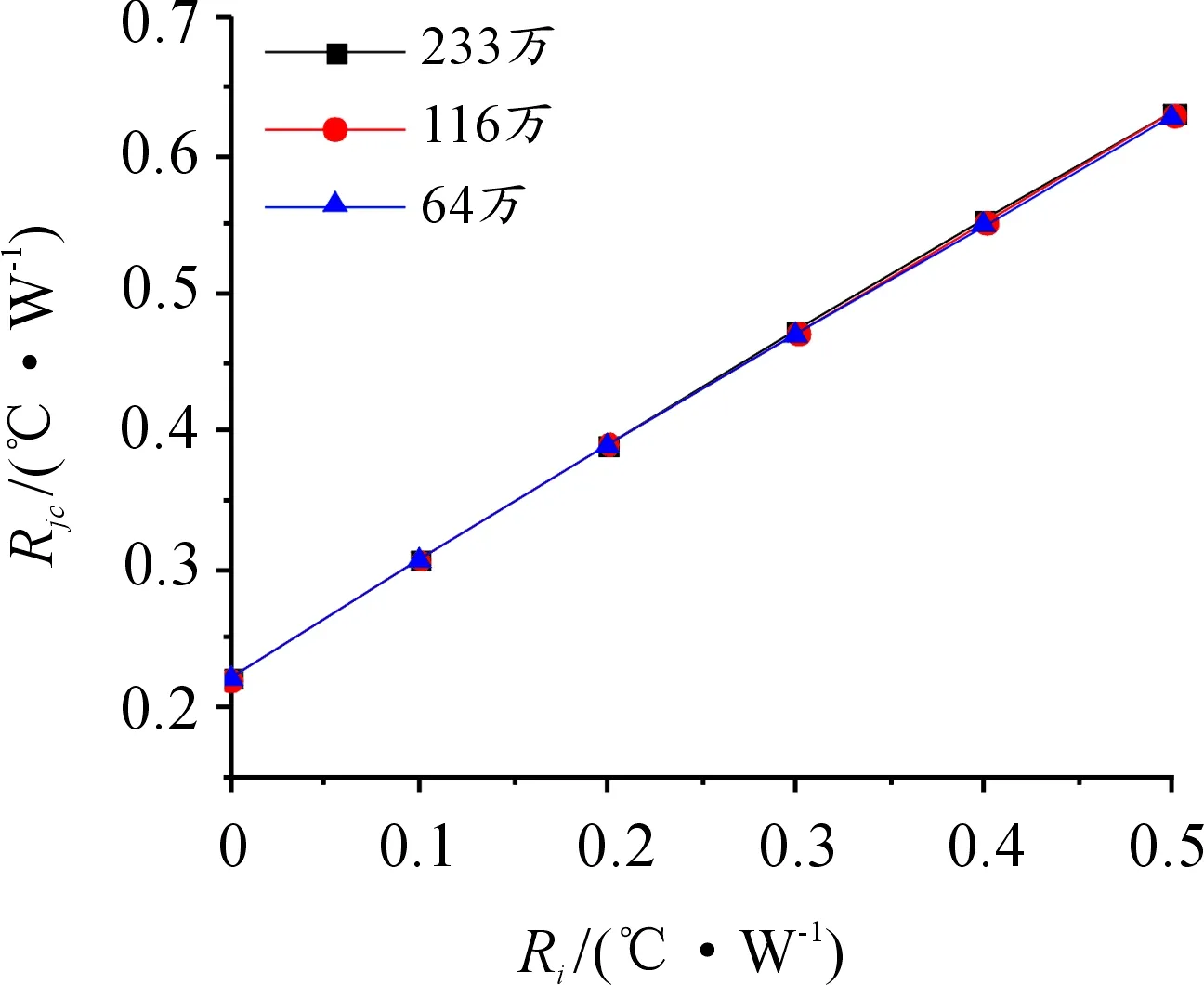

为了进行网格独立性分析,划分了3种不同数量的网格,网格1:网格数233万、网格2:网格数116万、网格3:网格数64万,并将各自在不同接触热阻Ri条件下的内热阻Rjc进行对比,可以得出内热阻值之间的差异在0.43%~0.65%之间,几乎保持一致,网格独立性分析如图5所示。在3种网格中,为适当减少计算量同时确保计算精度,本文选用网格2进行数值计算。

图5 网格独立性分析曲线

2.3 控制方程及边界条件

通过ANSYS Icepak 18.0进行建模并使用ANSYS Fluent 18.0进行数值计算,计算涉及的控制方程包括质量守恒方程、动量守恒方程以及能量守恒方程。为模拟真实的工作环境,平板热管需处于水平状态。在计算区域的上、下面进行开口设置以模拟空气对流过程,并在开口上设置不同的空气流速以模拟不同的环境条件。在求解计算设置中,环境温度及辐射环境温度保持默认值20 ℃,计算区域外界压力为标准大气压。模拟过程考虑自然对流及辐射换热的影响,设置重力大小及方向为-9.8 m/s2,流动状态为湍流。

2.4 数据处理

本文对新型平板热管热阻对散热效果的影响进行了研究分析。在装备系统的集成电路中,热量从热源端散热到环境端的热阻称为总热阻Rja。总热阻等于内热阻Rjc与外热阻Rca之和,其中:

内热阻Rjc表示芯片到壳体的热阻:

Rjc=(Tj-TC)/P

(1)

外热阻Rca表示壳体与环境空气的热阻:

Rca=(Tc-Ta)/P

(2)

式中:Tj为芯片结温;Tc为管壳温度;Ta为环境空气温度;P为芯片功率。

内热阻为芯片热阻与散热结构热阻之和,但芯片热阻是固定的,而散热结构的热阻则与设计形式、加工工艺及选用材料有关[10]。本研究针对新型平板热管的散热结构热阻(即平板热管与热沉之间的内热阻)与材料的导热热阻进行相应的分析研究。

3 结果与讨论

3.1 接触热阻对散热过程的影响

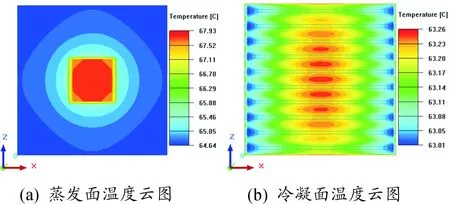

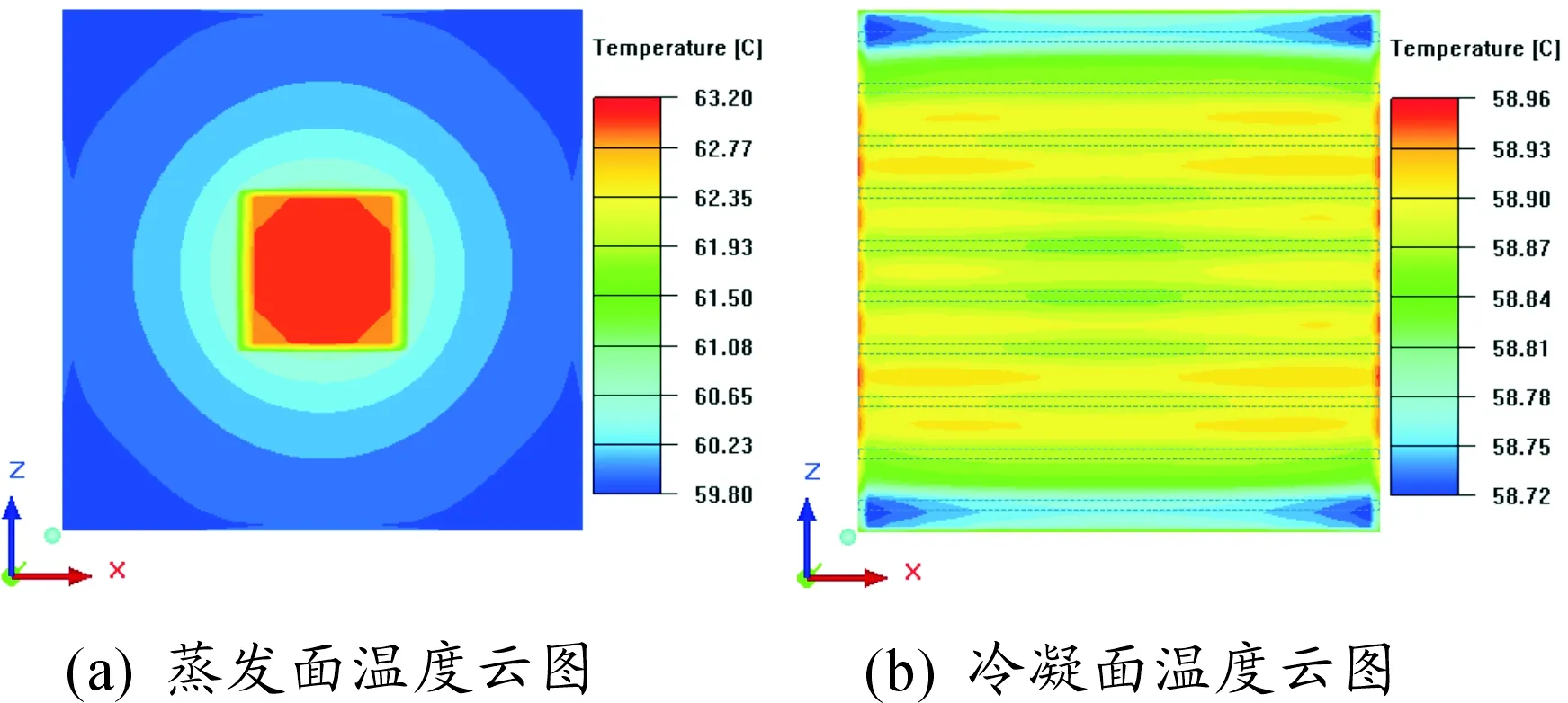

本文首先在相同模型尺寸和参数与相同温度和风速的条件下,模拟分析了不同接触热阻条件对平板热管蒸发面与冷凝面温度场分布的影响。在风速为0、无接触热阻时,此新型平板热管蒸发面与冷凝面的温度分布云图如图6所示。

图6 新型平板热管温度云图

从蒸发面的温度云图中可以看出,热量在各方向上的散热较均匀,但中心区域温度较高,四周区域温度较低,温差为3.29 ℃。从冷凝面的温度云图可以看出,高温区域由蒸发面中的近似方形变为近似长条形。相较于X方向,高温区域在Z方向有较大延展,可能是由于散热翅片(图6中虚线框)是沿X方向从而强化了此方向散热。

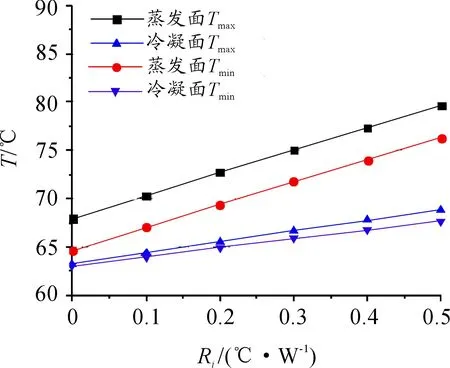

同时,结合最高、最低温度变化曲线图(如图7),可以发现蒸发面、冷凝面温度随接触热阻的增大而升高。图7中蒸发面、冷凝面的各自温差范围分别为3.29~3.31 ℃、0.25~1.15 ℃,温差相对较小,但随着接触热阻增大,蒸发面与冷凝面之间的温差由4.92 ℃逐渐增大到11.89 ℃。总体上看,接触热阻越小越有利于降低热源温度、实现平板热管的均匀化散热。

图7 最高最低温度变化曲线

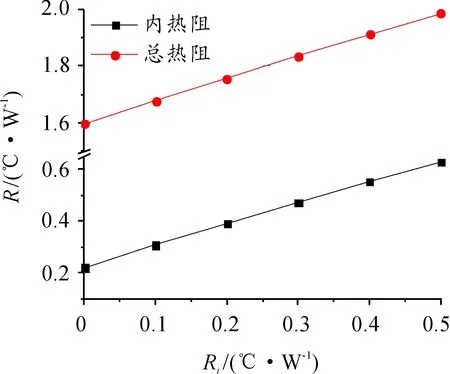

通过对数据进行处理可得出内热阻、总热阻随接触热阻的变化曲线如图8所示。图8中0.0接触热阻情况代表此新型平板热管,其内热阻和总热阻大小分别为0.22 ℃/W和1.60 ℃/W。并且在接触热阻由0.0 ℃/W增至0.5 ℃/W的过程中,内热阻值上升至0.63 ℃/W,增幅达到186%;总热阻值上升至1.99 ℃/W,增幅达到24%。控制接触热阻的大小对减小平板热管热阻、提高散热能力具有明显作用。以上的模拟结果及数据表明,接触热阻越小,则总热阻与内热阻越小;相比于其他有接触热阻的情况,如与接触热阻为0.1 ℃/W的平板热管相比,此新型平板热管至少可将内热阻有效减小28.18%、将总热阻减小4.77%。

图8 热阻变化曲线

3.2 风速对散热过程的影响

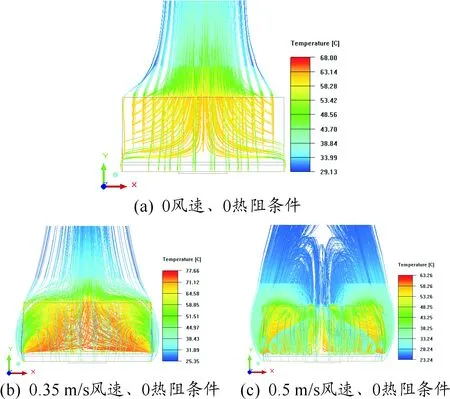

在相同模型尺寸和参数与相同温度和接触热阻条件下,模拟分析了不同风速条件对新型平板热管蒸发面与冷凝面温度场分布的影响。风速V为0.5 m/s,风向为-Y方向时,新型平板热管蒸发面与冷凝面温度分布如图9所示。

从蒸发面的温度云图中可以看出,在0.5 m/s风速条件下,中心高温区域的温度明显下降,同时低温区域向四周有明显延展。从冷凝面温度云图可以看出,中间区域得到有效散热,温度较低,但由于受到下方热空气的对流影响,翅片的周围区域受到加热,温度较高。

图9 新型平板热管温度云图

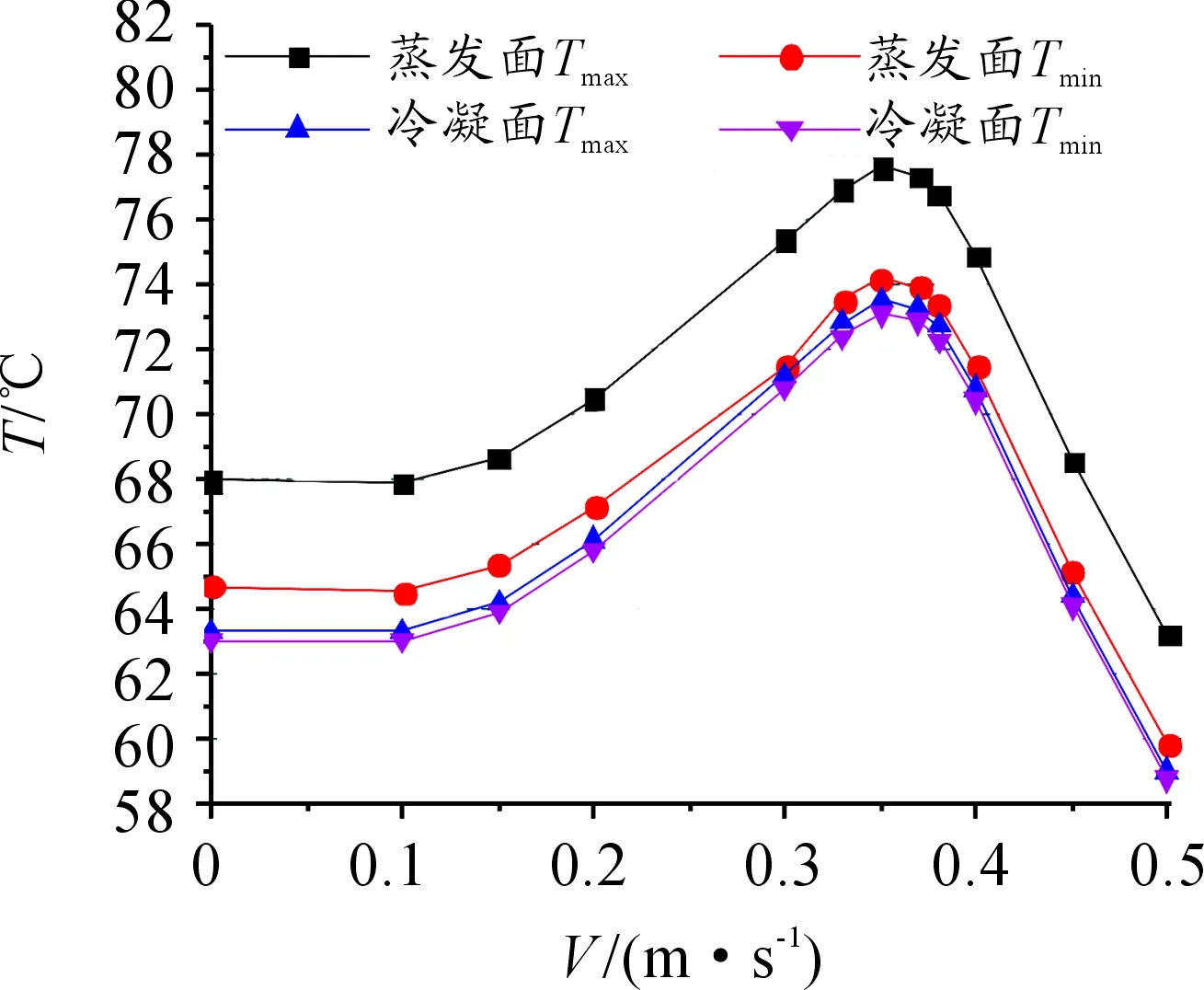

最高、最低温度的变化曲线如图10,由图可以发现,与0风速条件下的最高、最低温度相比,0.15~ 0.45 m/s范围内,各部分结构的最高、最低温度有明显的升高,蒸发面上最高、最低温度最大分别升高了9.67 ℃、9.53 ℃,冷凝面上最高、最低温度分别升高了10.24 ℃、10.07 ℃,散热效果明显恶化。这是因为此范围内的风速干扰了翅片间的自然对流换热过程,从而导致散热量减少、温度上升。

图10 最高最低温度变化曲线

在风速为0,风向为-Y方向时,自然对流起主导作用如图11所示。可以对此新型平板热管进行有效的散热;在风速0.35 m/s时,自然对流与强制对流均占据一定程度的影响作用,从而导致自然对流与强制对流产生的气流相互交汇并形成高温涡流区,使得热量积聚在贴近翅片底端的位置而不能得到有效散失;在风速0.5 m/s时,强制对流开始占据主导作用,在强制对流的影响下,此涡流区向上方移动甚至脱离翅片区域,从而改善散热性能,降低此新型平板热管的温度。因此,为保证良好的散热效果应控制使用环境内的散热风速,避免处于此风速范围,从而强化翅片间空气的对流换热,提高新型散热翅片的散热性能。

对新型平板热管空气粒子迹线图的分析,可定性估计主导其散热效果的散热方式。对新型平板热管的影响程度可通过热阻分析法得出。通过对数据进行处理,可得出新型平板热管的内热阻、总热阻随风速的变化曲线如图12所示。在风速由0.1 m/s增加到0.35 m/s过程中,总热阻与内热阻都增至最大值,分别增大了0.33 ℃/W、0.02 ℃/W,而风速由0.35 m/s增大到0.45 m/s后,总热阻与内热阻又分别降低0.30 ℃/W、0.01 ℃/W。综合考虑风速对总热阻及内热阻的影响,本研究认为风速大小应合理控制,避免风速为0.15~ 0.45 m/s。则可以确保总热阻与内热阻得到有效减小而不至恶化,从而为此新型平板热管提供正常的运行环境。

图11 新型平板热管空气粒子迹线

图12 热阻变化曲线

4 结论

1) 提出的平板热管与热沉一体化设计结构可以通过在冷凝面上设置凹槽增大其冷凝面积,从而提高散热效率。此外,热沉与冷凝部分一体化结构可减小平板热管与热沉之间的接触热阻,以增大散热量,并实现均匀化散热效果。

2) 在相同风速条件下,新型平板热管蒸发面与冷凝面的温度场分布较均匀,温差范围分别为3.29~3.31 ℃、0.25~1.15 ℃。同时,新型平板热管的设计形式可消除接触热阻,内热阻与总热阻达到最小,最有利于改善散热性能。

3) 新型平板热管在不同风速条件下具有不同的温度场分布,并存在一个最不利于散热的风速范围(0.15~0.45 m/s)。在此风速范围外,不同风速条件均可不同程度地降低内热阻与总热阻,从而改善新型平板热管整体结构散热效果。