复杂零件设计制造测量分析一体化实验教学探索

胡毕富, 王学锐, 席 平, 李吉星

(北京航空航天大学 机械工程及自动化学院, 北京 100191)

0 引 言

机械工程是国家的基础工业,在当前CAD/CAM技术广泛应用的提前下,设计制造的自动化需求使得机械工程成为一门融机械、电气、电子及计算机等于一体的综合技术,这项技术将不同领域和层次的知识与能力融合在一起[1-3]。因此在机械类课程教学体系中,必须重视不同领域和层次知识的融合应用,从而有效培养学生切实解决实际问题的能力。基于这个目标,在机械类课程教学体系中,要增加实验教学的课时比例,合理设计实验课程项目,使实验课程配合理论课程,切实培养学生的实际操作能力、工程应用能力和创新思维能力[4-6]。

近年来我国各工科院校开展了大量机械类课程的教学改革,重点即多项目综合学习与实践,增加实验课程课时,提高学生的知识综合应用能力及动手能力。例如,文献[1,7-8]中基于“大机械”“大工程”教学理念,强调建立多层次、全过程、全方位的实践教学体系实践教学平台的思路,加强机械创新设计、加工、工艺、机电液一体化的实验和实践训练。文献[9-10]中强调以真实环境下实际项目为教学案例,引导培养学生解决实际问题的能力。宋洪侠[11]由世界技能大赛的赛题分析为切入,指出国内机械类教学普遍存在课程学习的衔接性不强、缺乏课程独立性项目设计及各课程间综合性应用项目的问题,并提出了教学改革以增强学生实践创新能力的具体措施。上海交通大学工程训练中心[12]探索了以数字化技术为主线,以培养学生创新能力和工程应用能力为目标,用任务形式将多学科串联,以学生为中心的“数字化设计与制造”的教学体系。

通过对我校本科教学课程进行分析,本科阶段CAD/CAM方面的学习与实践,学生生已经初步具备了CAD/CAM基础[13-14]。但是由于课程偏重理论,缺少实践,导致学生综合性动手能力和整体性、系统性解决工程问题的能力有待提高。导致这些问题的原因在于:

(1) 设计、制造和测量都分别设课,由不同教师授课,课程之间衔接不够连贯;

(2) 数控加工出的零件,没有测量和误差分析,使得数字化设计制造检测一体化过程不完整,缺少一个环节;

(3) 课程还是偏重于理论,以课堂教学为主。虽然在理论课中有少量的实验课时,但不够使学生得到充足的实践训练。

因此,尽管每门课程都对相应的理论技术和操作进行了教学,但是当学生遇到实际问题时,很难将学到的知识进行综合运用。根据机械工程专业的特点及其知识结构, 实践教学是学生理论联系实际最直接、最有效的环节, 是理论教学的深化[15]。 为此机械工程实验教学中心提出开设综合性实验课程,结合一个较复杂的机械零件的设计、制造、测量和误差分析全过程,完成数字化设计制造全过程,提高学生综合解决工程问题的能力。通过实验课的建设,完善设计制造测量分析一体化的课程体系。

1 实验教学环境建设及教学形式

对于机械零件设计、制造、测量和误差分析综合性实验课程而言,设备和相应的软件是必不可少的。机械工程实验教学中心目前的硬件如表1所示,构成了一个完整的CAD建模、CAM编程、数控加工、测量的硬件环境,同时还有相应的三维设计(CATIA、UG、Solidworks、CAXA)、数控编程(SurfMill)以及逆向工程(CopyCAD、Imageware)等软件,已经具备了机械综合性实验课程软硬件条件。基于这些软硬件设备,教学可以采用课堂讲授+计算机软件操作+设备操作相结合的方式,实现教学的理论与实践相结合,锻炼学生的综合性解决问题的能力。

表1 机械工程实验教学中心硬件一览表

2 教学内容

面向机械类专业研究生开设的综合性实验课程,内容包括设计建模、数控编程和加工、测量和逆向重构、误差分析基本知识与操作方法。

如图 1所示,航空发动机结构中,叶片是数量最多、形状最复杂的零件。为此选取航空发动机叶片为教学实例,其理由为:

(1) 叶片的设计参数包括了几何和物理参数,首先需要将这些参数转化为几何模型参数,增加了建模难度;

(2) 因为叶片外形是双曲度曲面,在加工中,需要考虑的因素比较多,轨迹计算,零件装夹等;

(3) 测量数据的曲面重构中,对于复杂曲面,配准计算是关键;

(4) 误差分析中有曲面的形状误差比较。

图1 发动机压气机叶片

综上,采用压气机叶片为实例,可以综合零件三维建模加工测量的全过程,同时因为是双曲度曲面,使得教学有一定理论性,具体操作难度大。课程采用课堂讲授和软硬件实操相结合的方式,32学时。

3 教学案例

以航空发动机叶片叶身复杂曲面加工为例,论述复杂零件的设计加工测量一体化的教学过程。

3.1 三维模型的建立

复杂产品的设计过程常常涉及多个学科的协同与耦合。在此过程中,几何设计人员获得的产品初始设计数据往往是上游设计部门给出的非几何数据,无法直接用于几何造型,需要转换成几何参数才能用于叶片的建模。以压气机叶片设计为例,压气机叶片建模主要包含二维叶型设计及叶型积叠放样两个步骤。其中叶型设计原始数据来源于气动计算,主要包含:中弧线数据(以弯角函数表示)、弦长c、最大度挠度fmax及其位置a、最大厚度tmax及其位置e、叶型前缘角χle和尾缘角χte、叶型弯角θ,前尾缘半径rle和rte等,如图 2所示。

图2 叶型的主要几何参数

首先需要将这些参数转化为建模参数,经计算转化后的叶型线几何建模参数,见表2。

表2 叶片叶型截面线几何建模参数

根据给定的设计参数,离散并建立一系列二维叶型截面线,放样截面线即可建立叶片三维模型。建立的叶片模型如图 3所示。

图3 叶片的设计数模

在这一部分的教学中,主要教学将设计参数转换为几何建模参数,然后在三维CAD软件上进行建模,通过三维几何模型展示设计结果。

3.2 数控加工

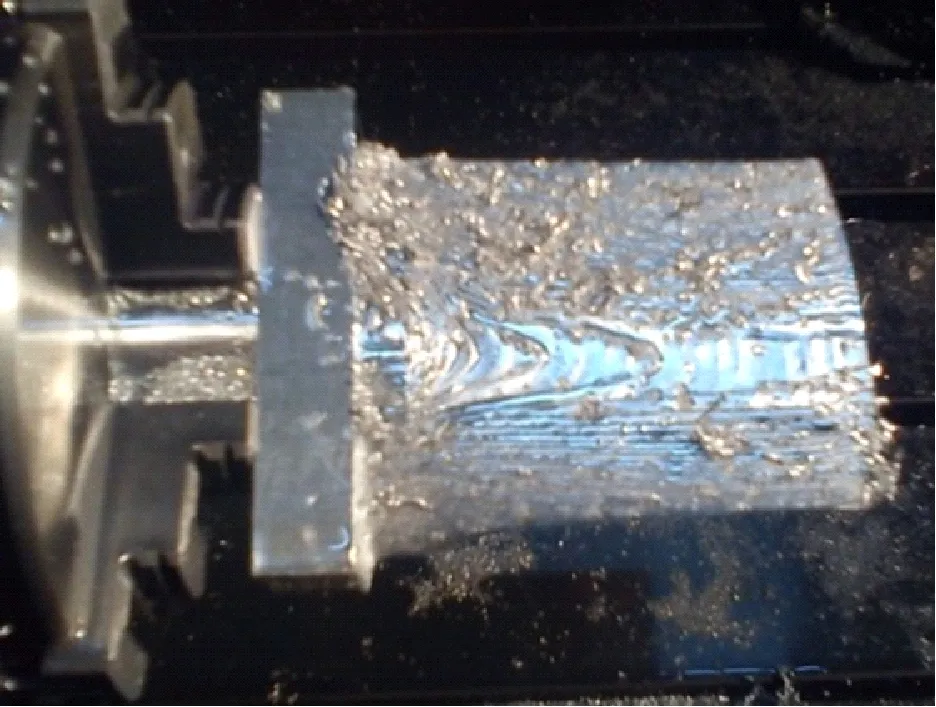

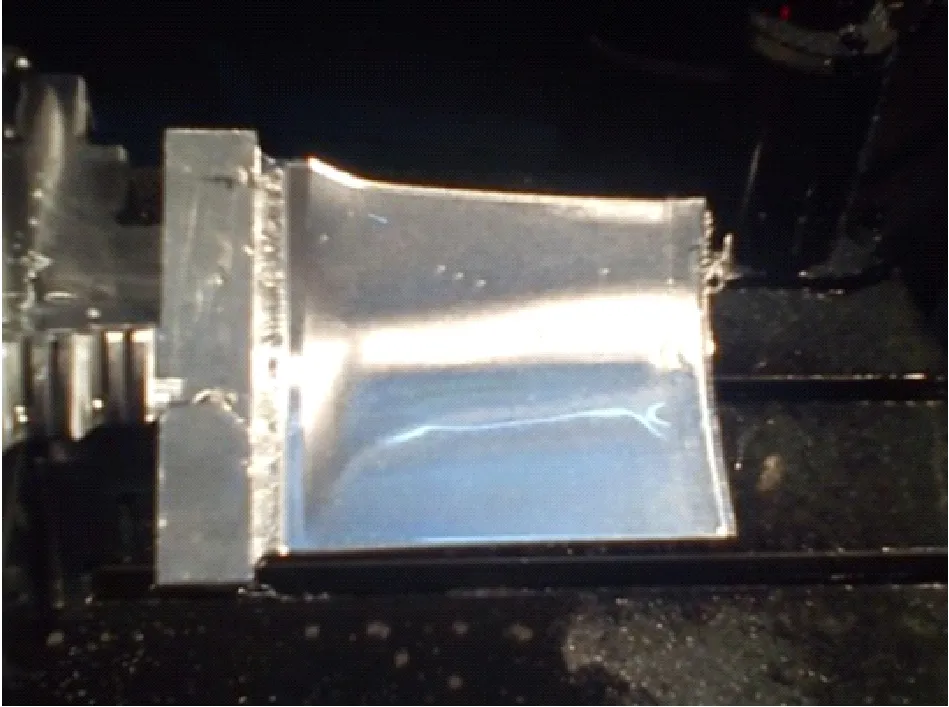

首先根据叶片理论模型进行工艺分析,然后进行刀具选择、叶片装夹、加工设置和粗加工、半精加工、精加工这一系列流程,得到最终的叶片。粗加工采用三轴数控加工,精加工采用四轴或五轴加工。使用SurfMill软件,读入CAD模型以后,设置加工参数生成数控加工轨迹。所涉及的知识点包括:选择适合的毛坯、指定加工路线、使用机床的类型(三轴、多轴)、装夹方案、刀具选择、加工路径规划等,在机床上实际加工出零件。实际粗、精加工效果如图 4、5所示。

图4 粗加工效果图

图5 精加工效果

加工部分的教学重点是使学生学习掌握CAM软件的零件的数控编程方法(主要是多轴加工)、装夹方法、数控机床的操作。

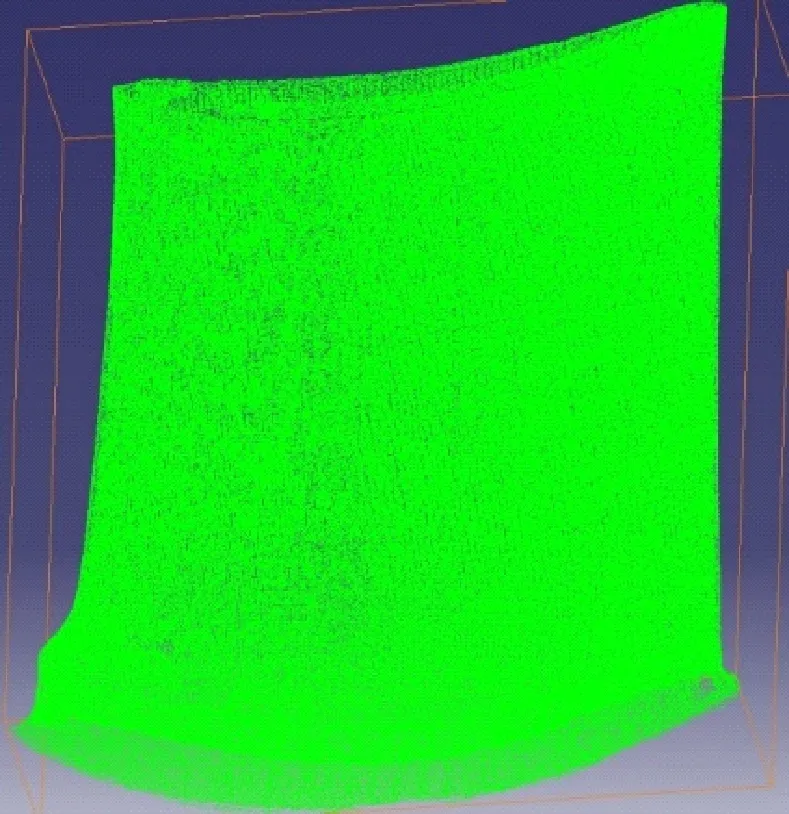

3.3 测量

对加工好的零件进行测量,得到点云数据。测量设备有一台便携式三坐标测量机(测量范围1.6 m,点重复精度40 μm,空间长度精度55 μm)和数控机床上安装的激光测量头(测量速度3 000点/s,测量精度0.05 mm),本实例采用激光测量获取叶片点云数据,如图 6所示。

图6 激光测量获取的叶片点云

测量部分的教学重点是讲解目前通用测量工具和原理,了解当前的各种零件的测量方法,操作测量机完成对叶片零件的测量。

3.4 逆向重构

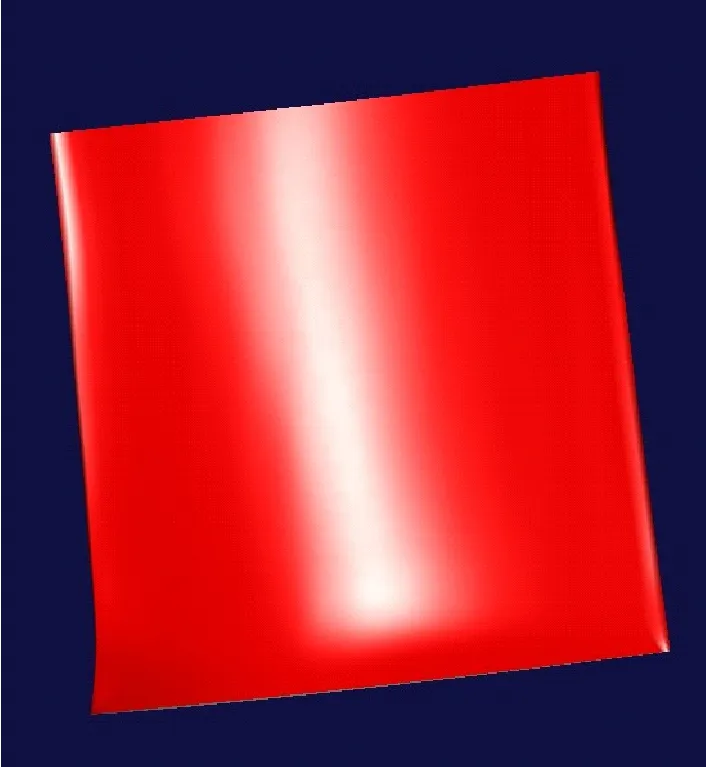

将零件测量的点云进行逆向重构,得到测量模型。实例中,根据叶片特点,先拟合二维叶型截面线,采用圆形或椭圆来拟合前后缘,选择误差最小的形状进行拟合并提取圆心或中心。得到8条参数化后的截面线后,使用曲面放样工具放样这些截面线,完成曲面造型。点云的处理以及曲面重构采用Imageware软件。重构的叶片截面线及叶片模型如图 7、8所示。逆向重构部分的教学重点主要包括:点云预处理、点云网格划分、点云孔洞修复、点云切片、特征线提取、曲面生成、配准等。

图7 叶片截面线重构

图8 叶片重构模型

3.5 误差比较分析

误差是判断零件是否合格的重要指标,重构模型同理论模型之间的总误差是由加工误差、测量误差、重构误差等综合构成的。

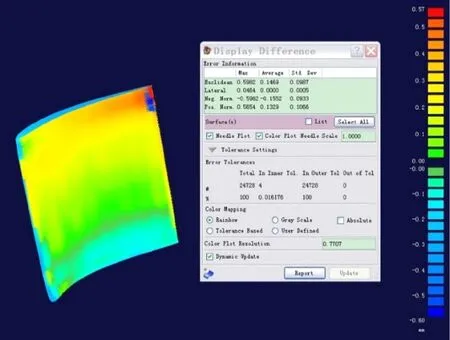

各个过程的误差问题可以转换为计算点到曲面的距离,其精度指标可以采用以下几个距离指标表示:最大距离、平均距离和距离误差估计等。重构模型与理论模型的误差分布情况可以通过配准来分析,配准结果如图 9所示。可以看出,重构模型仅在尾缘区域同理论模型有较大误差,其余区域误差不大。除了配准,本文使用Minitab软件对重构误差做进一步统计分析,其分布如图 10所示。

图9 重构模型与理论模型误差结果

通过误差分布图可以看出,绝大部分的点集中位于误差为0 mm附近误差较小的区域,极少的点分布在这个范围之外。这也说明重构效果比较好。这种分布情况下,绝大部分的点可以作为参考数据。误差分析部分的教学重点主要是:制造公差的介绍、影响公差的各个因素分析等。

图10 重构误差分布图

4 结 语

在本综合实验课中,重点突出工程专业教学方面的实践环节,使用了计算机、数控机床、测量仪等硬件设备以及UG、SurfMill、Imageware等软件,并以航空发动机叶片为例,完成了一个机械零件三维建模、数控加工、测量、曲面重构和误差分析的设计制造全过程。使得学生初步掌握设计建模、数控编程和逆向工程的基础理论,能够使用CAD建模软件、CAM软件、逆向工程软件、操作数控机床、操作测量机,提高综合解决工程问题的能力。