基于虚拟仪器的便携式振动测试系统开发

颜丙生, 聂士杰, 朱红瑜, 汤宝平, 马晓录

(河南工业大学 机电工程学院, 郑州 450001 )

0 引 言

《机械工程测试技术》是机械制造及其自动化、车辆工程、过程装备与控制工程等专业的骨干课程,特点是工程应用背景较强[1]。基于此特点,各高校一般会开设6~10学时的测试实验课程,但现有实验多为验证性且测试内容单一,无法将信号采集、频谱分析和故障诊断等内容综合起来。为了教学方便,现有实验装置设计较为简单,与实际工程应用相去甚远。当前所使用的测试设备一般会固定安装、不便携,无法携带到机械厂或实训中心对机床等实际设备进行振动测试。此外,现有测试系统功能固化,学生无法根据实际测试情况进行改变,限制了学生的自主创新能力[2-4]。

虚拟仪器技术在当前计算机测控领域中应用广泛,通过将灵活可操控的软件和相关硬件结合进而建立综合、灵活的测控系统来代替传统仪器[5-8]。

针对上述问题,本文利用虚拟仪器平台,采用实际工程硬件,开发了一套基于虚拟仪器的开放、综合且具备工程应用能力的便携式振动测试系统。

1 系统开发

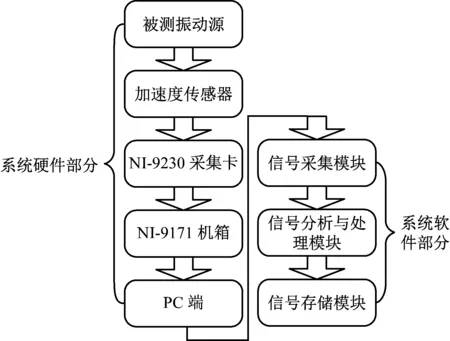

图1为所开发的便携式振动测试综合实验系统的系统框图,系统主要由信号采集相关硬件及开发的软件系统两部分组成。首先根据不同测试环境利用所使用的加速度传感器、采集卡、机箱等硬件搭建振动测试平台,利用该平台采集被测振动源的振动信号并将其输入至PC端,最后利用PC机中的软件系统进行信号的分析处理及存储。

图1 系统框图

1.1 系统硬件设计

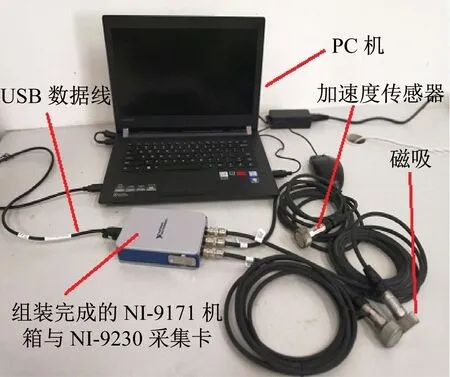

所开发系统的硬件部分主要包括加速度传感器、磁吸、NI-9171机箱、NI-9230采集卡、USB数据传输线及PC机。图2所示为所搭建的系统硬件平台。

图2 系统硬件平台

按图2搭建系统硬件平台,将加速度传感器安装在被测振动源合适位置处,开启PC机打开软件系统即可进行振动信号的采集。

在加速度传感器上安装具有较高磁性的磁吸以保证传感器完全固定在被测振动源上;选用NI-9171机箱与NI-9230采集卡,两者尺寸较小,便于组装和拆卸,是目前实际工程测试中常用的采集硬件。NI-9230采集卡具有较高的灵敏度且自身带有滤波、降噪及A/D转换等功能,能够得到较稳定的振动信号;同时具有3个采集通道,可实现被测振动源不同位置振动信号的同步采集[9-12]。PC机选用体积较小但处理器强大的笔记本电脑,可快速准确的进行信号的分析处理及存储。

利用所搭建的系统硬件平台可快速准确的完成振动测试实验中的信号采集,同时由于选取的硬件均符合实际工程要求且尺寸较小、便携,可携带到机械厂或实训中心进行机床等设备的振动测试。

1.2 系统软件设计

振动测试系统的软件设计在LabVIEW平台中进行开发实现。包括信号采集模块、信号分析与处理模块及信号存储模块,主要实现的功能为时域振动信号的获取、频谱分析及各项数据的存储[13-14]。

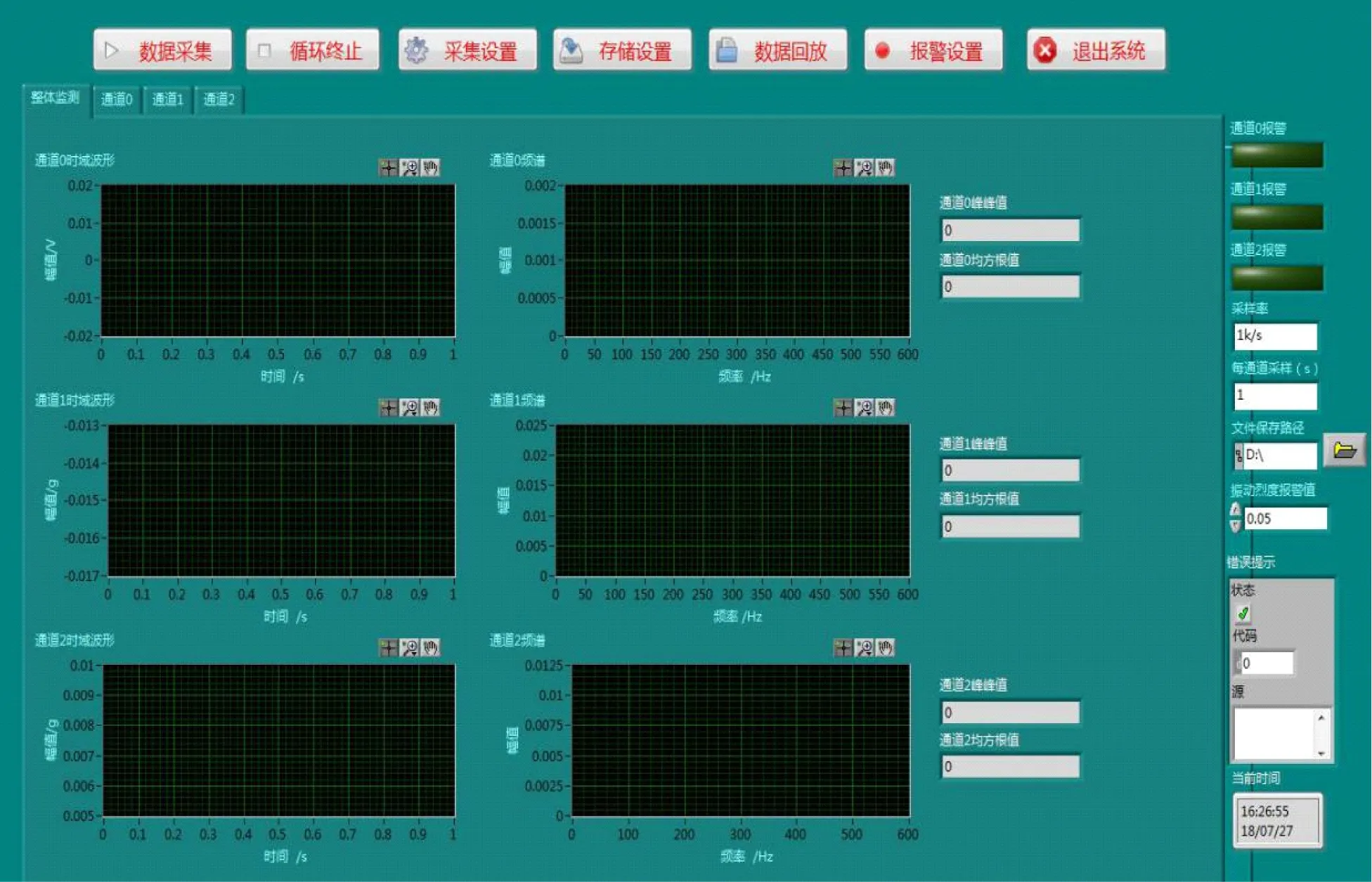

为让学生方便快捷的操作系统,设计了友好的人机交互界面[15]。图3所示为系统的人机交互主界面,最上端为系统的控制区域,几个布尔控件分别用来控制系统的各项功能,如“数据采集”-开始采集信号;“循环终止”-停止采集信号;“退出系统”-关闭主界面,退出系统等功能。

图3 系统人机交互主界面

控制区域下面是系统的监测区域,用一个“选项卡”控件控制各项监测项,如“整体监测”选项中左侧为各通道的时域波形及其频谱,学生根据所学振动信号与频谱分析知识可直观观察出二者间的区别及联系;右侧是参数显示区域,基本涵盖了目前学生需掌握的与信号相关的知识,包括采样率、采样时间、采样点数、峰峰值、均方根值、灵敏度、振动烈度报警等。

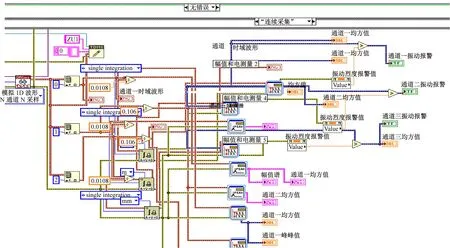

此外,学生可通过自主二次开发进而丰富系统功能。首先在如图4所示的程序框图中根据所增加的功能修改程序,然后在前面板上合理的放置所添加的显示控件并定义其所代表功能,最后进行下一步的信号分析与处理。即能实现系统自主的二次开发。

图4 部分系统程序框图

2 实验测试

利用所开发系统可对学生进行测试系统的标定、传感器的安装、信号的采集与分析及简单的故障诊断等方面的综合训练。

2.1 标准信号测试实验

所开发系统在投入使用前必须要通过标准信号测试标定来验证系统每个通道是否正确,故利用该系统进行了标准信号测试实验。图5所示为标准信号测量与分析实验现场图,以通道0标定为例,首先按图5安装好实验装置,再使用函数发生器产生标准正弦信号,频率为35 Hz,通过双BNC连接线传输信号至系统。

图5 标准信号测量与分析实验现场图

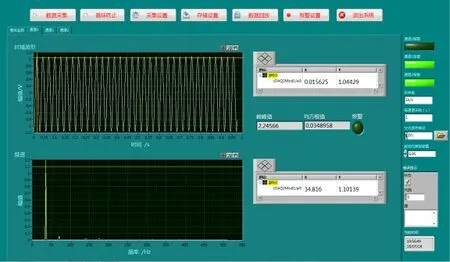

图6为该系统测试的标准正弦信号时域波形与幅值谱图,由图可知:信号的频率为34.816 Hz、峰值为1.044 V,与函数发生器产生的标准正弦信号的各项参数基本一致,验证了该系统的准确性。

2.2 偏心电动机振动测试实验

使用所开发测试系统进行偏心电动机振动测试实

图6 标准正弦信号时域波形与幅值谱图

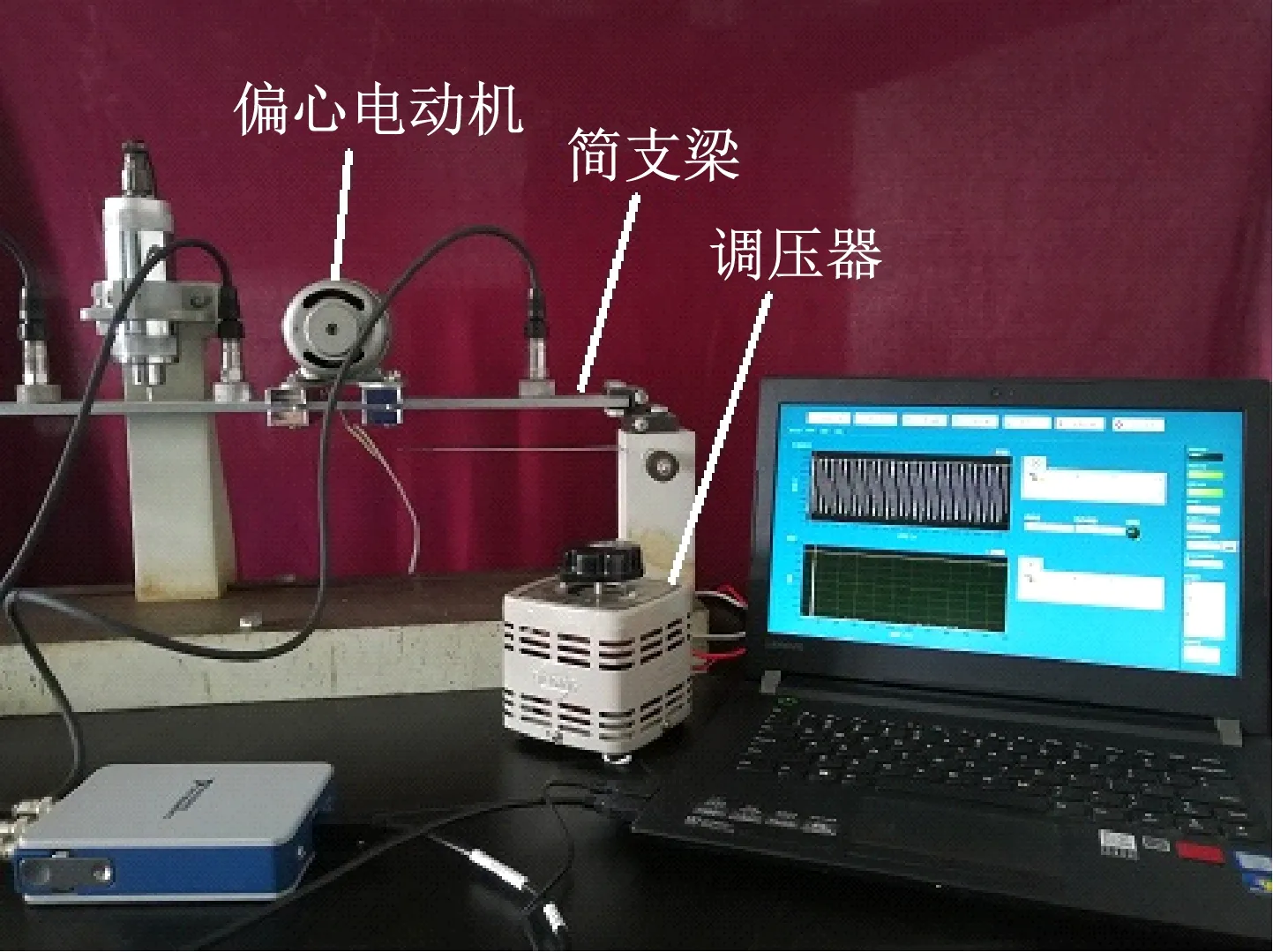

验,并用“频谱法”测电动机转频。首先按照图7搭建实验平台,利用调压器调节偏心电动机至某一恒定转速,此时简支梁上会产生来自电动机的简谐振动,将3个加速度传感器分别置于简支梁不同位置处进行振动信号的同步采集,观察系统主界面中3个通道的时域波形,选取幅值最大的振动信号进行频谱分析。

图7 偏心电动机振动测试实验现场图

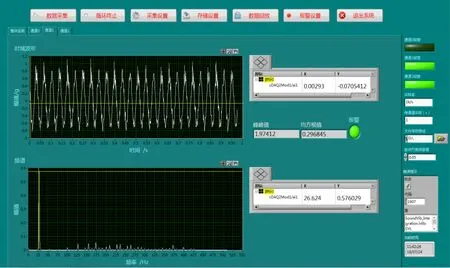

图8所示为幅值最大的偏心电动机振动信号时域波形与幅值谱图,可知:测得的振动频率约为26.624 Hz即为电动机实际振动频率f。电动机转速与电动机实际转动频率为

n=60f

(1)

由式(1),求得电动机转速

n=1 597.44 r/min

此外,学生若想观察幅值谱与功率谱的区别,可通过二次开发实现,首先在程序框图中修改程序,然后在前面板上添加功率谱,正确连接后运行系统,即可观察得到:功率谱频率结构较幅值谱频率结构要好。

图8 幅值最大的偏心电动机振动信号时域波形与幅值谱图

2.3 转子偏心故障诊断实验

采用该系统在故障诊断实验台上进行转子偏心故障诊断实验。

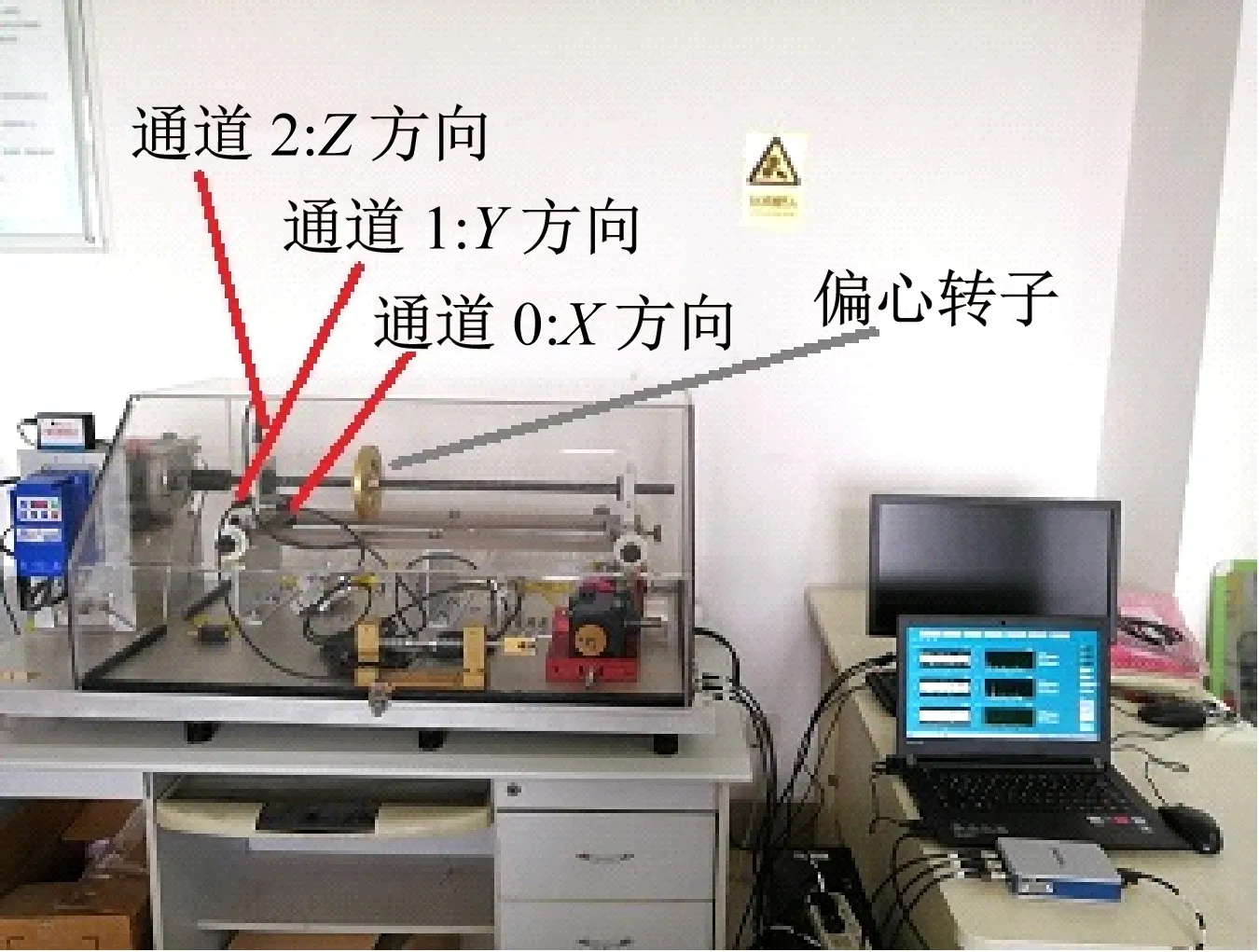

图9所示为转子偏心故障诊断实验现场图,将3个加速度传感器分别安装在轴承的不同位置(x,y,z方向)进行振动信号的同步采集,电机转频、采样频率及采样时长等参数学生可自主设置,电动机转频为20 Hz,采样率为1 kHz/s,采样时长为10 s,转子上安装螺钉使其产生偏心故障。

图9 转子偏心故障诊断实验现场图

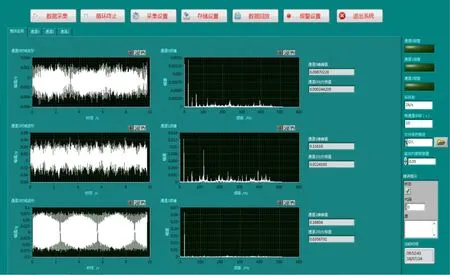

图10为采集到的3个通道的时域波形与幅值谱图,对比3个通道的时域波形可知:通道0与通道1所采集的转子轴向振动信号极为微弱,振动不明显。通道2采集到的转子径向振动信号最强,波形为正弦波形,频率为19.456 Hz与电机转频基本一致,说明转子发生偏心故障。证明该系统可有效应用于转子偏心等故障诊断领域中。

3 结 语

将虚拟仪器与实际振动测试实验相结合,开发了一套基于LabVIEW平台的振动测试系统,配备实际工程所用硬件搭建了综合、灵活、便携的振动测试设备。

图10 转子偏心故障时域波形与幅值谱图

可以开展标准信号的测量与分析实验、实际振动信号测量实验及简单的故障诊断实验,对学生的实际动手能力及自主创新意识有显著提高,学生在掌握所需测试知识的同时,新颖的实验模式也激发强烈的学习兴趣。其中,14、15级的学生已经携带此便携式振动测试系统到机械厂对机床等设备进行了实际振动信号的测试并取得了较好的教学效果。