250吨转炉烟道上段的更换吊装工艺

王明铭

(武汉钢铁有限公司 审计监察部 湖北 武汉:430080)

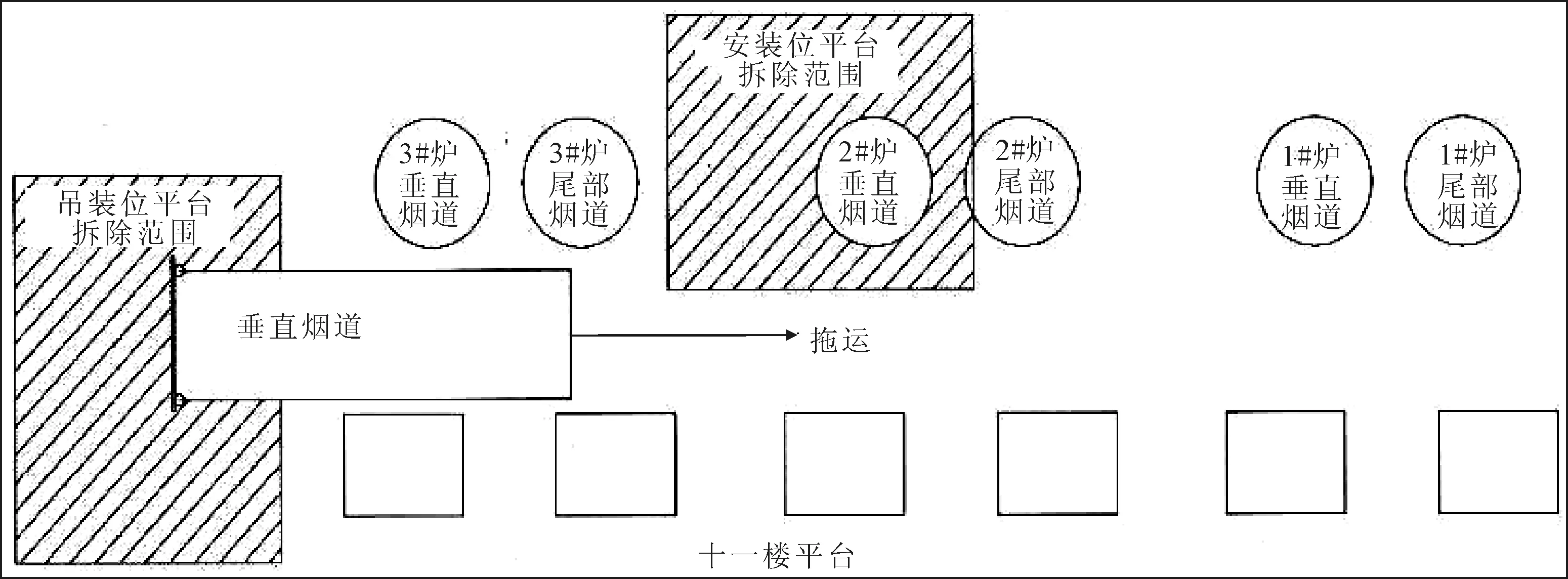

武钢三炼钢厂是上世纪90年代建成投产的世界一流水平现代化钢厂。其三座250吨转炉是目前最大规模的炼钢设备,其中烟道式余热锅炉(下简称“烟道”)是转炉炼钢生产中的重要一次烟气除尘设备,是受高热、高压的巨大管道式锅炉,担负着收集炼钢过程中产生的烟气、尘埃的功能,该烟道的设计压力为4.2MPa,因投产以来多次泄漏,严重危害生产和检修安全,急需更换。本次工程烟道下段不换,需要更换的是从斜段以上到尾部烟道前的部分烟道,如图1所示,圆圈内为待更换部件。由于类似局部烟道的更换工程在武钢尚无先例,无直接经验可借鉴,且原设备均为国外产品,缺乏图纸及各种技术资料的支持;且不能影响其他转炉的正常生产等诸多不利因素,造成此次烟道上段更换难度较大。因此必须要求我们科学合理设计施工方案,严格控制施工工序及烟道的吊装时间,确保工程施工顺利进行,确保在规定工期内安全可靠的完成吊装施工工作。

图1 烟道示意图(圆圈内为待更换部件)

1 烟道上段现状分析

本次需要更换的烟道上段是由164根Φ60.3mm×3.91 mm的无缝鳍片钢管围成直径Φ3780 mm的筒体,需更换烟道共重22t。位置在斜烟道上方至尾部烟道接口间,其中下口与斜烟道由无缝鳍片钢管焊接,通过弯头段(长4m,重6t)、垂直段(长12m,重16t)同尾部烟道由法兰连接,全长16m。由于长期冷热交换作用,使原烟道上段管道多处开裂,经常性的焊补已无济于事,大量漏水进入炉内,严重影响转炉的正常生产。

2 吊装难点分析

(1)周围设备众多,空间狭窄。需要更换的烟道上段位于炼钢厂房2#转炉上方的44m平台与60m平台上部的空间内,而2#转炉又处于正常生产的1#转炉、3#转炉之间,周围生产设备众多,根据现场条件更换时要不影响1#、3#转炉的正常生产。

(2)吊装部件超长超重。需要更换的烟道上段垂直段部分长12m,重16t,烟道附属联箱围管最大外径5m,属超长、超大、超重构件,起吊困难。

(3)属非常规吊装操作。这次由于斜烟道以下部分不更换,只更换斜段以上到尾部烟道前的部分烟道,所以无法按常规的下部通过法吊装。

(4)需空中对接安装新烟道。烟道在吊运过程中,必须多次调整姿态、角度,原始位置尺寸难以保持,影响烟道每组管道的对接,同时空中接口组装施工操作困难。

3 总体吊装工艺的制定

针对上述技术难点,运用汽车吊和天车配合按常规的下部通过法吊装不能满足吊装要求,因此从上往下安装是唯一可选方案。经现场反复勘察和技术论证分析,提出在炼钢厂房2#转炉上方的55m平台与60m平台上部的空间内设置多台卷扬机并挂设多个滑车组,先用40t天车将需更换的烟道从3#炉东侧吊装孔地面吊运至55m平台,再利用设置的滑轮吊装点从55m平台穿插吊运至60m平台铺设的拖拉橇板上,然后通过橇板拖运到安装位上方并安装到位。

总体的吊装工艺流程是:

烟道的加固→测量烟道原始尺寸并记录→搭设55m接受平台→60m平台梁(部分)的拆除→旧烟道上段破坏性拆除→新烟道的分成弯头段和垂直段→新烟道吊运至吊装孔→新烟道吊运至55m平台→新烟道吊运至60m平台铺设的拖拉橇板上→烟道水平运至安装位上方→连接新旧管口并安装就位→恢复拆除平台梁等。

4 烟道吊装前准备工作

4.1 烟道控制尺寸的测量与标识

旧烟道拆除后,将丢失空间安装位置尺寸依据,新烟道又分段吊进相关位置组装,能否恢复原始空间位置就是该工程的关键。

(1)原始尺寸的记录。拆除前,以连接法兰为基准,圆周均布四点(用法兰连接销孔作参考)向上量出14m、22m两处,各对应圆周均布四点,如图2所示。用仪器测量每点的空间位置,并在旁边相应地方平台上焊线架,挂线测量每点的标高及水平距离。线架以能真实记录尺寸为准且牢固,并不影响拆除、安装位置。

图2 定位标志点示意图

(2) 原始尺寸的标识。在各平台上烟道下侧最低圆周点处焊接位置标志点,并水平测出距离,在平台板上打上永久标志。

4.2 烟道的分段及备品倒运

(1)烟道分段。烟道进行分段时为尽量减少焊接头,避免焊接损伤,将新烟道分成弯头段、垂段。烟道分割尺寸长度是根据相关两层平台的高度所定,将接口分别放在平台150mm以上,便于安装焊接。中间接口,直接连接。即在制造时就完成所有164组管口的上、下段装配,控制总体安装标准和每组管口对接质量,并对其编号、加固定圈和米字支撑固定,位置在管口300mm处。设置四组导向限位装置,便于分解组装。

(2)备品的运输准备。此次涉及构件体积庞大,运输通道和临时摆放地的安排稍有不慎,直接影响工期,因此新备品全部提前送进厂房内废钢线旁,用120t液压吊倒运进出吊装孔的新旧构件,同时炉前天车配合所有备品构件的吊运。

4.3 施工平台的准备

拆除60m部分平台梁, 搭设55m接受平台;新烟道内预设爬梯和接口处安装平台,便于安装焊接并兼作下部空间的保护棚,安装后期拆除。同时施工前清理相关平台的废物,开工后堆放构件。

4.4 吊装机械的准备

(1)提前设置卷扬机,挂设吊装、倒运滑轮组,制作好运输马鞍座。需更换的烟道上端设立两组主吊滑轮组。55m平台上部设置27.5kW卷扬机一台,挂3×3 15t滑车组两组;60m平台上部设置27.5kW卷扬机3台,挂4×4 20t滑车组四组,如图3所示。

图3 吊装滑轮组设置

(2)检修40t吊车,试重,确保天车起重时的起重量;插吊装专用绳扣,采用包围捆绑,便于调整各个吊点。

5 吊装工艺实施

对于本次大型烟道上段的吊装施工而言,机械数量很多,备件的进场时间存在差异,安装时间较少,为了对工程进度进行严格的控制,需按照工序要求与时间要求等完成任务,必须合理整合吊装工程资源,以免出现机械闲置或是浪费的现象。具体吊运步骤如下:

(1)用炉前450t天车将弯头段及垂段烟道吊到3#炉附近地面并分别吊运,先吊弯头段再吊垂直段。

(2)用120t液压吊将一端伸到吊装孔内,然后用40t天车接住一端,用120t液压吊配合送进吊装孔,再用40t天车吊到55m预置接受平台,如图4所示。

图4 起吊示意图

(3)连接60m平台上部的两组主滑轮,及55m平台上部的辅滑轮。向卷扬机转移载荷,摘40t天车钩,吊到60m平台上。

(4)卸开尾部烟道并移出,腾出空间后利用卷扬机牵引调整好烟道角度,铺设拖拉橇板,逐步将烟道通过通道,拖运至安装位上方。然后连接两组吊装主滑轮组及辅助滑轮组,将烟道倾斜吊入安装位,如图5所示。

图5 60m平台施工布置图

(5)调整、组装弯头段和垂段,尾部烟道复位,连接烟道和尾部烟道,使其基本定位;以氧枪中心和尾部烟道中心为标准调整找正。

(6)逐一配接过渡管,连接新旧管口,施焊及完成后续施工。

经过实践,上述烟道吊运方案得到验证。在整个吊运过程中,使烟道完全处于有效控制之中,由于技术分析准确、组织合理仅17天就完成了该项目,工期缩短3天。经过近一年多的实际应用,更换的烟道上段运行正常,完全满足生产工作要求。

6 结语

250吨转炉烟道更换吊装的成功,充分证明了在狭窄空间的厂房内进行超长、超重、超大构件吊装时,若无直接吊装设备或无垂直吊装空间时,设置多台卷扬机并挂设多个滑车组进行构件的吊运是完全可行的,创新性的新烟道从上部进行穿插吊运方法,解决了新烟道无法按常规的下部通过法进行吊运的难题,实现了烟道局部更换技术在吊装方案上的技术突破,在施工技术上有显著创新,具有普遍的借鉴意义,同时具有较高的适用性和可推广性。