燃机尾气余热锅炉的开发设计

(杭州富蓝锅炉容器有限公司,杭州 311402)

0 引 言

天然气与压缩空气混合后进入燃烧室燃烧,高温高压烟气通过燃气轮机驱动发电机发电,做功后的烟气温度仍然高达450~600 ℃,如果直接排放到大气当中,就会造成能量的损失和环境的污染,如何有效回收利用燃机尾气余热是推动节能减排的一项重要研究课题。

1 余热锅炉设计要求

正常工况进口烟气量:100 000 m3/h(标态)(设计工况)

正常工况进口烟气温度:450 ℃

进口烟气成份(体积百分比):

N2:76.65% O2:16.39% CO2:2.23% H2O:4.73%

出口烟气温度:180 ℃±20 ℃

过热蒸汽压力:1.5 MPa

过热蒸汽温度:240 ℃

设计蒸发量:计算后确定

给水温度:20 ℃(除盐软化水,进入除氧器)

2 余热锅炉蒸发量的确定

根据用户提供的烟气成份,得出烟气焓温值。进口烟气温度450 ℃时,烟气焓值为613 kJ/m3(标态);出口烟温180 ℃时,焓值为238.6 kJ/m3(标态)。正常工况下,烟气可供吸收的热量为:Q放=(613-238.6)×100000=37 440 000 kJ/h

20 ℃除盐软化水经除氧器后水温为105 ℃,工质由105 ℃、1.55 MPa吸热后变成1.5 MPa、240 ℃过热蒸汽,每吨蒸汽所需的热量为:

Q吸=(i″-i)+λ(i'-i)=(2894.9-442)+0.05(2792.2-442)=2570.4 kJ/kg

式中,i为105 ℃、1.55 MPa时的未饱和水焓(442 kJ/kg);i'为锅筒压力为1.55 MPa时饱和蒸汽焓(2 792.2 kJ/kg);i″为1.5 MPa、240 ℃时过热蒸汽焓(2894.9 kJ/kg);λ为锅炉排污率(5%)。

余热回收量=Q放/Q吸=37 440 000/2 570.4≈14.565 t/h,考虑到漏风、散热等因素锅炉蒸发量确定为14 t/h。

3 锅炉设计方案的确定

锅炉采用卧式结构,高温烟气经进口烟道进入炉内,从左向右依次经过过热器、蒸发器1、蒸发器2和省煤器。对流受热面全部采用螺旋管增加传热面积,提高换热效果。所有受热面采用错列布置。图1为余热锅炉本体结构布置图,表1

为余热锅炉热力计算结果。

图1 余热锅炉本体结构布置图1.过热器下联箱;2.过热器管组;3.过热器上联箱;4.过热器出口集箱;5.汽包;6—蒸发器汽水引出管组;7.蒸发器1上联箱8.蒸发器2上联箱;9—蒸发器下降管组10—省煤器;11.中间烟道1;12.蒸发器2进口集箱;13.蒸发器2下联箱;14.蒸发器2管组;15.中间烟道2;16.蒸发器1进口集箱;17.蒸发器1下联箱;18.蒸发器1管组

表1余热锅炉热力计算结果

名 称烟气出口温度/℃工质进口温度/℃工质出口温度/℃烟气平均流速/m·s-1工质流速/m·s-1温压/℃传热系数W/m2K传热量kJ/m3受热面积/m2过热器4502012401410239.840.31538.8蒸发受热面135020120112.2-197.115.2142.11183.4蒸发受热面221220120111.4-213.913.2180.71577.8省煤器180105173.511.30.9453.521.144.9998.1

注:进口烟温450 ℃;烟气量:100 000 m3/h(标态);效率=70%

4 余热锅炉结构布置分析

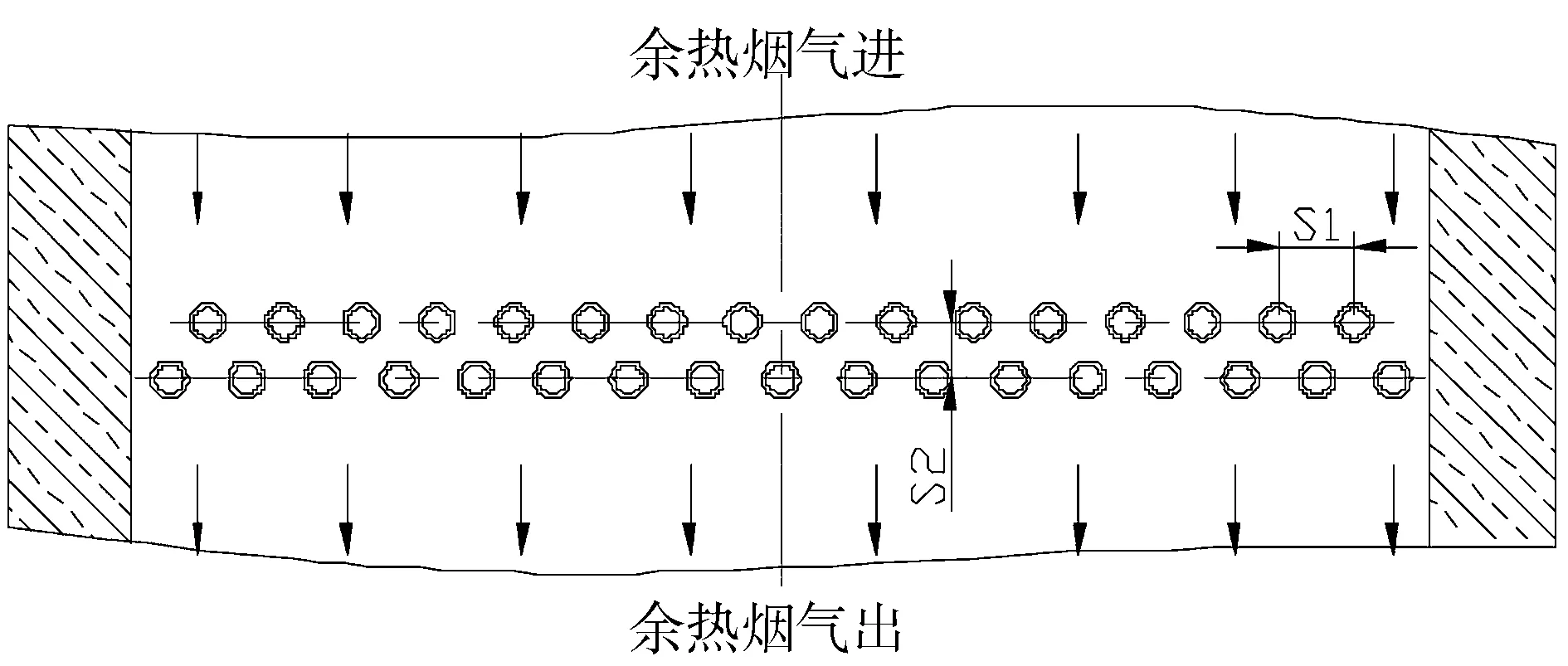

4.1 过热器

因过热器出口温度要求不高,只需达到240 ℃即可,所以过热器管束采用纵向两排管束错列布置,横向节距S1=120 mm,纵向节距S2=90 mm,材质为15CrMoG。螺旋鳍片节距取12 mm,鳍片高度7 mm,根据空间布置高度限制过热器螺旋鳍片管长度取3 520 mm,过热器区域的烟气流速取14m/s,过热器中的工质速度控制在10 m/s左右。如图2所示。

图2 过热器

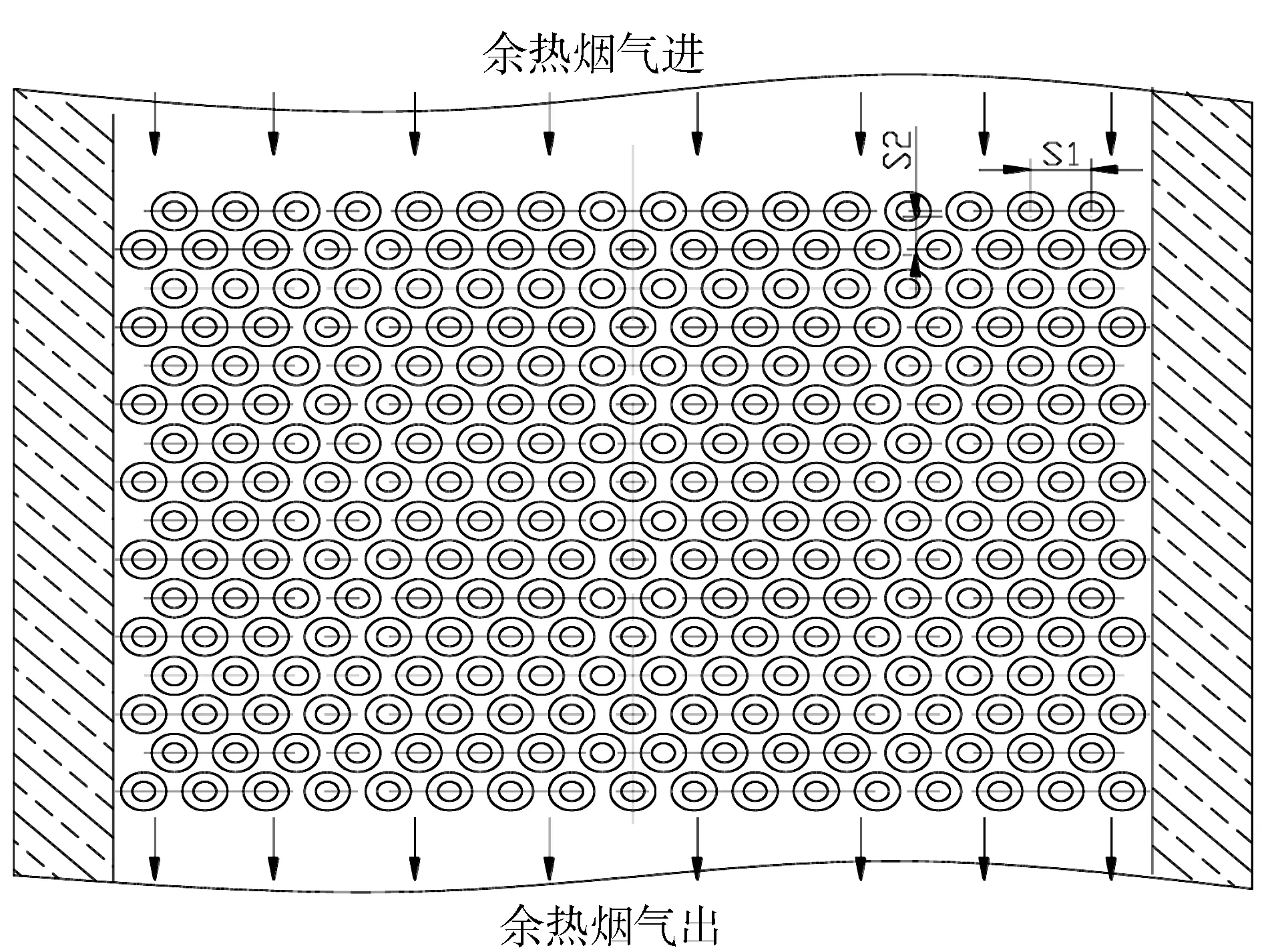

4.2 蒸发受热面

烟气经过过热器后进入蒸发受热面,因烟气流量大,需要布置较多的蒸发受热面,由初步热力计算可知蒸发受热面需要布置2 700~2 800 m2的面积,为此蒸发受热面分两组布置。每组蒸发受热面与锅筒之间由下降管组和汽水引出管组连接,形成独立的自然循环回路,每组蒸发受热面由多根小直径螺旋鳍片管并联组成,结构上全部采用垂直布置,可以防止汽水分层。

每组蒸发受热面对流管束的布置根据烟气流速和上升管的截面积来布置,横向节距S1=120 mm,纵向节距S2=90 mm,材质为20(GB/T3087)。螺旋鳍片节距取6 mm,鳍片高度22 mm,根据空间布置高度限制蒸发受热面螺旋鳍片管长度取3 610 mm,烟气流速取12 m/s,这样横向每排可以布置17根φ45 mm×3.5 mm螺旋鳍片管。

蒸发受热面1初步按1 200 m2进行布置,每根螺旋鳍片管受热面计算得出5.98 m2,计算蒸发受热面需要布置根数为1200/5.98=200.6,然后根据结构空间进行圆整得出纵向布置12排共计198根受热面管。蒸发受热面1结构布置如图3所示。

图3 蒸发受热面1

根据《锅炉机组水力计算标准方法》中推荐值,下降管与上升管的截面比可取fxj/fs=0.25~0.35,汽水引出管与上升管截面比可取fyc/fs=0.35~0.45。蒸发受热面1上升管截面积fs=π×(0.0382/4)×198=0.224 5 mm2,下降管截面积fxj=0.3fs=0.067 35 mm2,汽水引出管截面积fyc=0.4fs=0.089 8 mm2。

每横向两排螺旋鳍片管上端与φ133 mm上联箱联通,上联箱通过汽水引出管组与锅筒连接。每横向两排螺旋鳍片管下端与φ133 mm下联箱联通,下联箱通过两短管分别连通两根φ219 mm进口集箱,进口集箱再通过下降管组与锅筒形成循环回路。汽水引出管根据截面积计算值fyc取φ108 mm共12根,均布在上联箱上端。下降管根据截面积计算值fxj取φ159 mm共4根,均布在进口集箱下端。

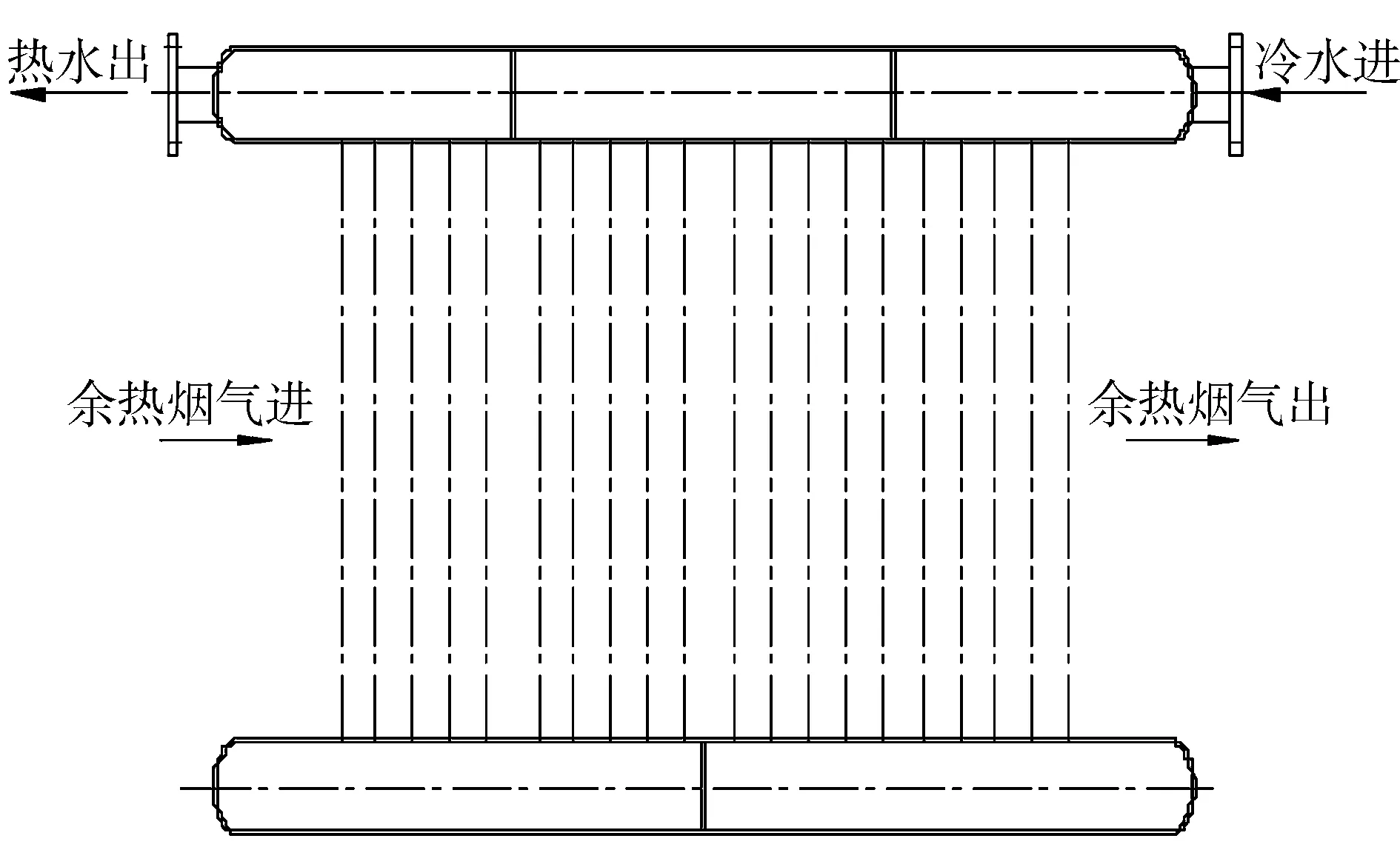

蒸发受热面2按1 580 m2进行布置,按每根螺旋鳍片管受热面5.98 m2,计算蒸发受热面需要布置根数为1 580/5.98=264.2,然后根据结构空间进行圆整得出纵向布置16排共计264根受热面管。蒸发受热面2结构布置如图4所示。

图4 蒸发受热面2

蒸发受热面2上升管截面积fs=π×(0.0382/4)×264=0.299 4mm2,下降管截面积fxj=0.25fs=0.074 85 mm2,汽水引出管截面积fyc=0.4fs=0.119 76 mm2。汽水引出管取φ108 mm共16根,下降管取φ159 mm共4根进行布置。这样二组蒸发受热面结构布置完毕。

蒸发受热面通过上下联箱支撑在钢架上,考虑到受热面管高度较高,沿着高度方向布置了两道中间支撑,采用在每根螺旋鳍片管外加套管的方式进行固定,同时保证高度方向蒸发受热面管可以上下膨胀移动。

4.3 省煤器

省煤器蛇形管由φ38 mm×3 mm螺旋鳍片管组成,结构上采用错列逆流布置,横向节距S1=120 mm,纵向节距S2=60 mm,材质为20(GB/T3087)。螺旋鳍片节距取6 mm,鳍片高度16 mm,根据空间布置高度限制蒸发受热面螺旋鳍片管长度取2 030 mm,烟气流速控制在11 m/s左右,这样横向每排可以布置24根螺旋鳍片管。按照《工业锅炉设计计算标准方法——层状燃烧及流化床燃烧工业锅炉热力计算方法》A5.8的要求,钢管省煤器中的水速不应低于0.3 m/s,省煤器中间集箱中间装1块隔板,进出口集箱装2块隔板,如图5所示,这样布置省煤器管内流速可以达0.94 m/s,从而保证省煤器安全运行。

图5 省煤器流程图

5 锅炉结构特点

(1)锅炉结构紧凑,占地面积小。

(2)对流受热面选用螺旋鳍片管错列布置,设计合理的管组间距,选取合理的的烟气流速来提高传热效率。省煤器采用逆流布置,保证较高的传热温压,省煤器管内保持较高的流速防止汽化现象发生。

(3)蒸发受热面管束全部采用垂直布置,可以防止汽水分层,下降管和汽水引出管不受热,可以保证有较好的自然循环特性。

6 结束语

余热锅炉受热面布置比较合理,排烟温度控制在180 ℃,热效率高达70%,设备经济性较好。