机油和过量空气系数对GDI汽油机燃用甲醇汽油颗粒排放的影响

刘成豪,曾东建,左子农,汪建忠,李翔,王瑜

(1.西华大学汽车与交通学院,四川 成都 610039;2.流体及动力机械教育部重点实验室(西华大学),四川 成都 610039;3.天津大学内燃机燃烧学国家重点实验室,天津 300072;4.绵阳新晨动力机械股份有限公司,四川 绵阳 621000)

发动机排气颗粒(PM)按照粒径可划分为核态、积聚态以及粗态粒子三个模态[1]。一般情况核态粒子是指粒径在3~30 nm的排气颗粒[2],主要是由发动机燃烧过程中的挥发性有机物和硫化物等物质形成,而缸内混合气的温度和湿度则影响其浓度,其在通道内滞留时间等因素也有影响。积聚态粒子的粒径范围为30~500 nm,主要是由不完全燃烧的碳颗粒通过团聚并吸附硫酸盐、金属灰烬等物质形成,这种颗粒的数浓度一般相对稳定。粗态颗粒是粒子直径大于500 nm的颗粒,这种形态颗粒主要来源于发动机燃烧不充分的碳颗粒或燃烧室中的积炭,在发动机排气冲程中随气流运动排出,具有较大的随机性。汽车尾气中,以积聚态和核态粒子为主要组成部分的细颗粒占排气颗粒质量浓度百分比为1%~10%,但占尾气中颗粒总数浓度的百分比却达到90%以上[3]。颗粒直径越小越容易通过呼吸器官进入人体,甚至渗透进皮肤表层和肺泡,造成各种慢性疾病,对人体危害极大[4]。

随着全世界范围内探索环境友好型能源的热情日益高涨,甲醇已成为研究发动机替代燃料的热点。Nabi等学者的研究发现,甲醇等含氧燃料可降低发动机的NOx和PM排放[5]。因此,有些国家和地区在汽油中添加甲醇,以达到改善发动机排放和提高经济效益的目的。

在积极探索汽油机新技术的过程中,缸内直喷增压(turbo gasoline direct injection,T-GDI)汽油机因其在动力性和经济性的优异表现,逐步成为目前汽车发动机发展的重要方向[6]。但是,与传统汽油机相比,由于缸内压力增大造成气门油封密封不良,活塞油环刮油效果不佳,以及增压器窜机油等因素,T-GDI发动机机油消耗量明显增加。Vaaraslahti[7]等研究发现,机油的消耗会导致排放恶化,特别是颗粒物(PM)的排放,其中对核态颗粒的影响很大。同时,在发动机刚起动和低负荷工况下,炭烟颗粒排放量有所增加,这是因为此时相对过低的缸内温度和过浓混合气容易造成燃料氧化不完全[8]。由于发动机需要在不同工况下工作,满足不同的扭矩和功率需求,造成发动机缸内混合气的空燃比变化。因此,发动机需要在不同的过量空气系数(φa)下运转工作。研究发现[9],过量空气系数也影响着发动机的颗粒物排放。

因此,研究机油消耗和过量空气系数对T-GDI发动机燃用甲醇汽油替代燃料的颗粒排放影响规律,具有十分重要的意义。同时,也能为发动机尾气后处理技术研究提供参考。

1 试验设备、燃料及方法

1.1 试验设备

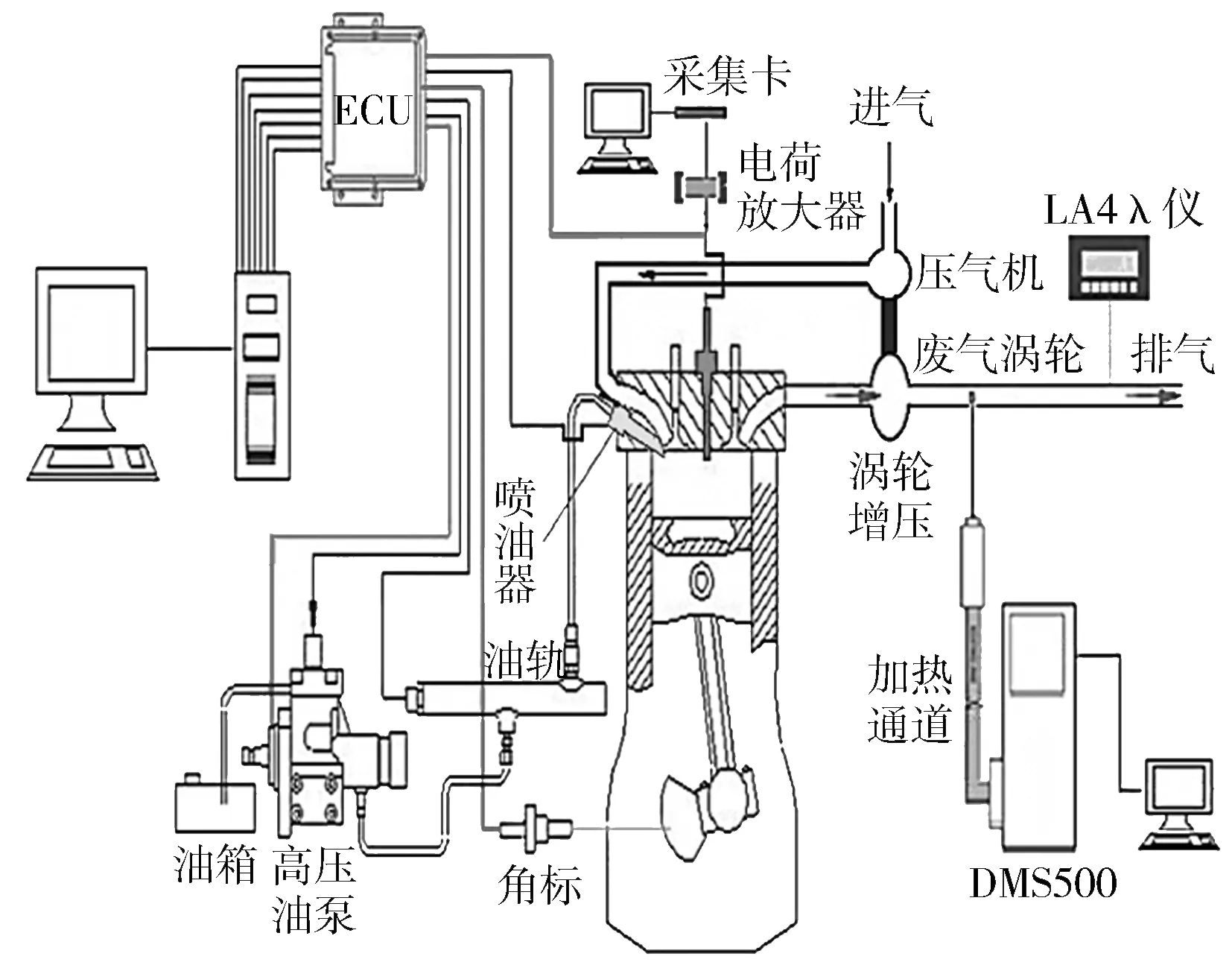

本研究改进了1台车用4缸四冲程T-GDI发动机,其由一个完全开放式的发动机电子控制单元(3600010-YJ43)控制,可以准确调节点火时刻(ign)和喷油时刻(SOI)。发动机试验台架布局示意见图1。试验用T-GDI发动机基本参数如表1所示。

图1 试验台架布局示意

扭矩/N·m200标定功率/kW96标定功率转速/r·min-14 750~5 500缸径/mm78行程/mm79排量/L1.498燃油供给方式缸内直接喷射点火方式电子控制点火气门数16压缩比12∶1增压比2.1

试验采用DMS500快速颗粒光谱仪测量发动机排放的炭烟颗粒浓度,DMS500快速颗粒光谱仪能测量到的颗粒直径范围为5~1 000 nm,具有快速测试响应(200 ms)、多通道尺寸光谱(38通道)、高数据采集频率(10 Hz)等特点。试验中采用第一级稀释4倍,第二级稀释100倍,共计400倍的稀释比,颗粒采样中加热管温度设定为120 ℃。光谱仪结构如图2所示。

图2 快速颗粒光谱仪结构示意

1.2 试验方法和试验燃料

采用发动机常用工况作为试验工况,发动机转速为2 000 r/min,pme(平均有效压力)为0.2 MPa。试验测试过程中,在发动机工况稳定后,连续测量3次,求取其平均值,从而保证数据的精确性。试验过程中,通过水温控制系统使发动机冷却水温度维持在(85±1) ℃,同时通过油温控制系统使发动机机油温度保持在(90±1) ℃,从而保证发动机试验过程中运行正常、稳定。试验中各种试验燃料的参数见表2,表中M10表示在90号汽油中混合10%体积分数甲醇得到的甲醇汽油。

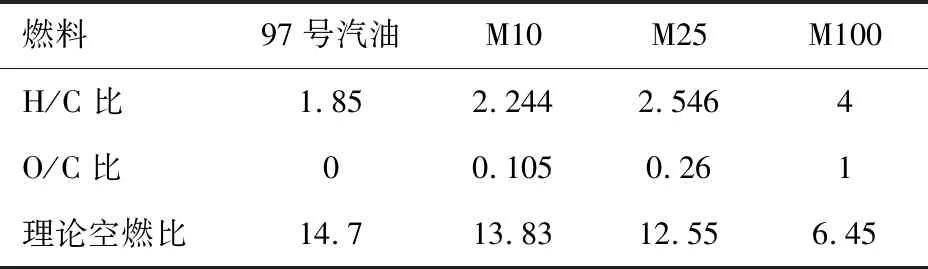

表2 试验用燃料主要参数[10]

为了直观反映机油消耗对颗粒排放的影响,采用向燃料中直接添加机油(API Ⅲ类基础油)的方法。研究过程中,为了避免发动机工作状态波动的影响和机油添加的准确性,选取最小机油/燃油消耗体积百分比为2%;同时,考虑过高的机油掺混比会影响发动机的正常燃烧,因此,选取最大百分比为4%。

2 试验结果及分析

利用DMS500测取发动机排放颗粒物粒径分布,以对数正态坐标表示颗粒粒径的分布。精确计算颗粒数浓度和质量浓度的公式[11]为

(1)

(2)

式中:Dp为发动机排气颗粒直径;dN/dlogDp为排气颗粒数浓度;dM/dlogDp为排气颗粒质量浓度。

2.1 机油消耗对颗粒排放的影响

为探究燃料掺混不同体积机油燃烧对颗粒排放的影响规律,分别在97号汽油,M10,M25,M100燃料中加入体积分数为2%和4%的机油,试验中喷油定时为上止点前300°,点火提前角为28°,φa为1.0。

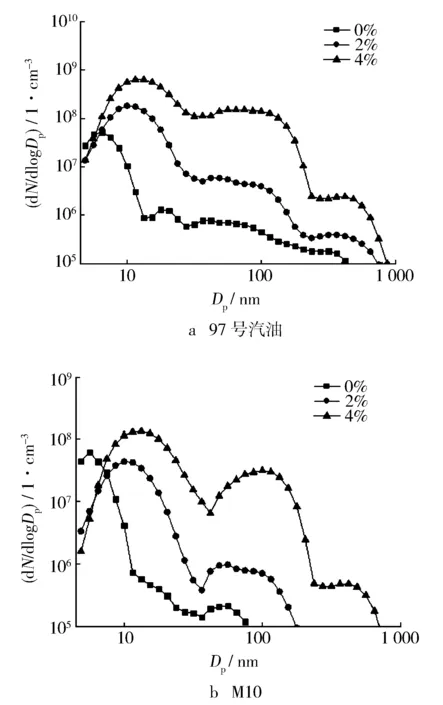

2.1.1机油消耗对颗粒数浓度的影响

图3示出不同机油掺混体积分数时颗粒数浓度与粒径的变化规律。从图3可以看出,不同机油体积分数下颗粒数浓度与粒径的变化规律曲线大部分呈双峰或三峰分布形态[10]。随着机油掺混体积分数的升高,排气颗粒的数浓度明显上升,且核态颗粒的数浓度增幅较大。加入机油使得燃料黏度变大,造成喷孔出口喷雾速度减小,喷雾的破碎过程变得更加困难,蒸发环境下燃料雾化受限,使喷雾贯穿距离变短[12],从而使缸内的非均匀区域增加,同时由于工质的雾化率变差使得雾化质量降低,进一步使核态颗粒数浓度升高。

从图3a至图3c可以看出,当掺混机油体积分数为4%时,燃用汽油和甲醇汽油均出现了粗态颗粒排放。从图3d可知,纯甲醇掺混机油后,排气颗粒主要为核态颗粒,只在掺混机油体积分数为4%时,出现少量积聚态颗粒。

图3 不同机油掺混体积分数时颗粒数浓度与粒径的变化规律

图4示出颗粒总数浓度随机油体积分数的变化。从图4可以看出,对于同种燃料,随着机油掺混体积分数的增加,排气颗粒总数浓度明显上升。97号汽油掺混机油后,颗粒总数浓度及其增幅都较大,当加入机油体积分数为4%时,其总数浓度数量级已接近1010。随着燃料中甲醇体积比例的增加,颗粒总数浓度明显下降,不同机油掺混体积分数下颗粒总数浓度增幅也逐渐减小,由此可知,随着甲醇掺混比的增大,机油掺混对排气颗粒数浓度的影响逐渐降低。这是由于甲醇为含氧燃料,其分子结构中的氧元素可以显著减少缸内燃烧过程中局部混合气过浓而导致的颗粒物生成。

图4 颗粒总数浓度随机油体积分数的变化

2.1.2机油消耗对颗粒质量浓度的影响

图5示出不同机油掺混体积分数时颗粒质量浓度与粒径的变化规律。可以看出,掺混机油之后,排气颗粒质量浓度明显上升。随着机油掺混体积分数的增加,排气中颗粒质量浓度增幅也显著增大。但随着燃料中甲醇掺混比的增加,排气颗粒质量浓度呈现整体下降趋势。

图5 不同机油体积分数时颗粒质量浓度与粒径的变化规律

如图5a至图5c所示,30~1 000 nm的粒径范围为排放颗粒质量浓度分布的主要集中区域。当燃料中机油掺混体积分数为2%时,颗粒质量浓度主要分布在粗态区域,呈现单峰分布,其中峰值粒径分别为640 nm(97号汽油),650 nm(M10)和650 nm(M25);而当燃料中机油体积分数为4%时,颗粒质量浓度呈现双峰分布,且双峰分别位于积聚态和粗态区域,颗粒的峰值粒径分别为154 nm和560 nm(97号汽油),154 nm和560 nm(M10),74 nm和560 nm(M25)。从图5c中可知,当燃用M25混合燃料,掺混机油体积分数为4%时,排气颗粒质量浓度曲线中位于积聚态区域的峰值与粗态区域峰值相比有较大幅度的下降,分别为2 927.5 μg/cm3和9 175.6 μg/cm3,下降幅度为68.1%。而从图5a和图5b可知,发动机在分别使用97号汽油和M10甲醇汽油作为燃料,且燃料中掺混机油体积分数为4%时,排气颗粒质量浓度曲线位于积聚态与核态区域的峰值浓度差距较小,燃用97号汽油混合燃料质量浓度峰值为130 125.8 μg/cm3和139 490.8 μg/cm3,增幅仅为6.71%;燃用M10混合燃料质量浓度峰值为31 489.6 μg/cm3和29 019.6 μg/cm3,降幅仅为8.51%。从图5d可以看出,排气颗粒质量浓度分布主要集中在50~560 nm的粒径范围之内。当机油掺混体积分数为2%时,颗粒质量浓度曲线主要呈现单峰状,分布主要集中在积聚态区域,其峰值粒径为308 nm;而机油掺混体积分数为4%时,颗粒质量浓度呈现双峰分布,且双峰都位于积聚态区域,峰值粒径分别为101 nm和316 nm,峰值浓度分别为64.7 μg/cm3和780.8 μg/cm3,第一峰与第二峰相比,峰值浓度有很大幅度的下降,降幅为91.7%。

图6示出颗粒总质量浓度随机油体积分数的变化。从图6可以看出,对于同种燃料,随机油掺混体积分数的增大,排气颗粒总质量浓度明显上升。97号汽油掺混机油后,排气颗粒总质量浓度及其增

图6 颗粒总质量浓度随机油体积分数的变化

幅都较大,当加入机油体积分数为4%时,其总质量浓度数量级已达到106。而对于不同燃料,随着甲醇比例的增加,排放颗粒总质量浓度明显下降,不同机油体积分数下颗粒总质量浓度增幅也逐渐减小,由此可知,机油对颗粒质量浓度的影响随着甲醇掺混量的增大而逐渐减弱。

2.2 过量空气系数对颗粒排放的影响

为探究过量空气系数对颗粒排放的影响规律,对97号汽油,M10,M25,M100燃料分别在过量空气系数为1.1,1.0,0.9的工况下进行了试验测试。

2.2.1过量空气系数对颗粒数浓度的影响

图7示出过量空气系数对颗粒数浓度的影响规律。由图可见,在不同过量空气系数下,颗粒数浓度随粒径的变化大体呈现三峰分布,且颗粒粒径分布曲线基本相似。颗粒数浓度的最大值都是在粒径小于10 nm时出现,即排气颗粒数浓度主要集中分布在核态区域。颗粒排放对φa变化比较敏感,随着φa的减小,颗粒排放数浓度增加,尤其是在过浓混合气时,发动机排放中的核态颗粒数浓度显著增大。φa增大时,燃用97号汽油和M10燃料的积聚态颗粒排放也显著增多。而对于不同的燃料,随着燃料中甲醇比例的增加,颗粒排放有规律地转移和分布到核态区域。从图7a和图7b同时可以看出,核态颗粒数浓度在颗粒中的百分比远远高于积聚态颗粒,而由图7c和图7d可见,颗粒数浓度则全部分布在核态颗粒范围内。

图7 不同过量空气系数时颗粒数浓度与粒径的变化规律

图8示出颗粒总数浓度随过量空气系数的变化。可以看出,当过量空气系数不变时,随燃料中甲醇量的增加,颗粒总数浓度呈明显减小趋势。其原因为甲醇分子中含有一个氧原子,并且氧原子在相对分子质量中占比50%,因此,甲醇燃料属于低碳高氧燃料。相比于传统汽油,使用甲醇燃料后,混合气在缸内的燃烧更加充分,对颗粒排放的降低有明显的促进作用[13],从而减少了发动机尾气颗粒的排放。

图8 颗粒总数浓度随过量空气系数的变化

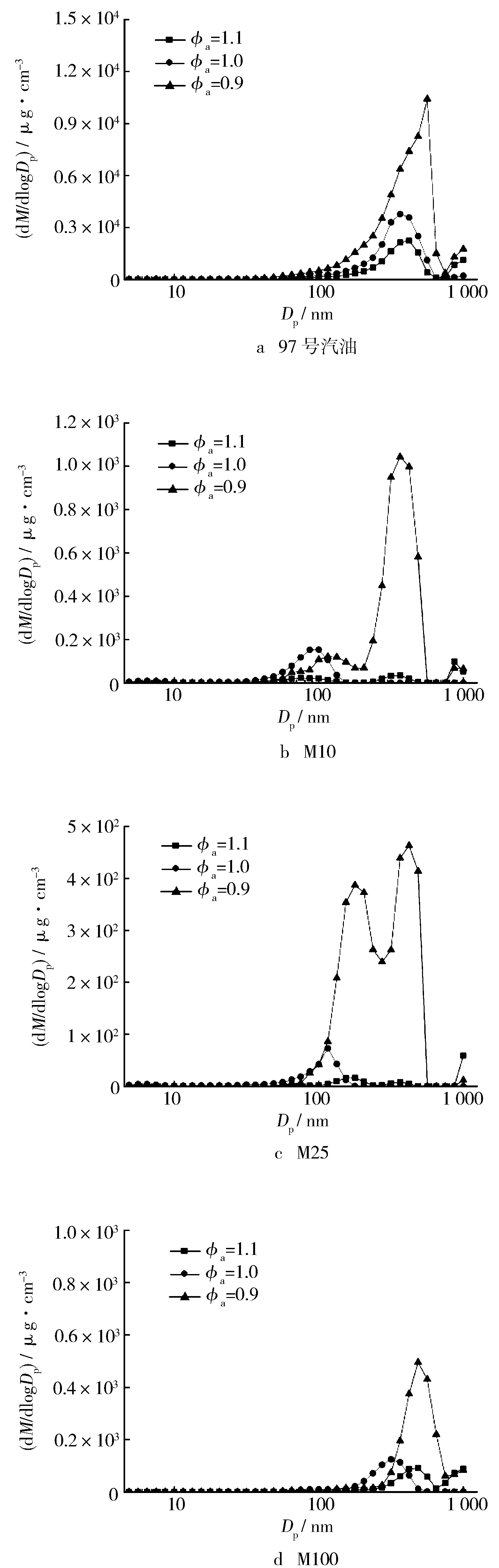

2.2.2过量空气系数对颗粒质量浓度的影响

图9示出不同过量空气系数时颗粒质量浓度与粒径的变化规律。由图可知,随着混合燃料中甲醇比例的增加,相同过量空气系数下,其排气颗粒质量浓度明显减小。排气颗粒质量浓度主要分布在积聚态区域,且积聚态颗粒在尾气排放颗粒总质量中占比较大。随着过量空气系数增加,颗粒质量浓度减小。同时结合图7还可以看出,发动机尾气颗粒排放中核态颗粒的数浓度比积聚态颗粒的数浓度高,但两者的质量浓度相比却恰好相反。

图9 不同过量空气系数时颗粒质量浓度与粒径的变化规律

图10示出颗粒总质量浓度随过量空气系数的变化。从图10可以看出,含甲醇混合燃料仅在过浓混合气有颗粒排放,其他情况下颗粒的排放极少。排气颗粒的质量浓度随着过量空气系数的增加而明显下降,混合气由浓到稀,混合气燃烧更加充分。

图10 颗粒总质量浓度随过量空气系数的变化

3 结论

a) 汽油和不同掺混比甲醇汽油燃料添加机油后,颗粒数浓度呈多峰分布,并出现大量核态和积聚态颗粒,颗粒质量浓度主要集中于积聚态和粗态中;当机油体积分数为4%时,颗粒总数浓度数量级已接近1010,颗粒总质量浓度数量级接近106;

b) 在同一种掺混比燃料中,随着过量空气系数减小,颗粒数浓度和质量浓度明显增大,最大数浓度峰值粒径在小于10 nm的范围内;发动机的颗粒数浓度主要集中在核态区域,颗粒质量浓度主要集中在积聚态和粗态区域;

c) 随着甲醇掺混比的增加,发动机排气颗粒数浓度、总数浓度、质量浓度和总质量浓度均降低,但对核态区域内的排放颗粒数浓度的降低影响较小。