GMC-96B型钢轨打磨列车应急走行系统设计解

卓军 徐学庆 张婕 王东海

摘 要:针对已经交付使用的GMC-96B型钢轨打磨列车提出了应急走行方案,解决了在APLC主机故障或电源故障情况下,无法实现应急牵引的问题。

关键词:钢轨打磨车;应急走行;脱齿锁定装置

中图分类号:U216.65 文献标志码:A 文章编号:2095-2945(2019)14-0075-03

Abstract: In view of the GMC-96B rail-grinding train which has been delivered for use, the emergency runningscheme is proposed, which solves the problem that the emergency traction cannot be realized in the case of the failure of APLC host or power supply.

Keywords: rail-grinding train; emergency running; release locking device

GMC-96B型鋼轨打磨列车(以下简称打磨车)可在运行中对线路上的钢轨进行磨削,以消除因重载、高速运输对钢轨造成的损伤,延长钢轨使用寿命,保证高速列车平稳安全运行。全车由七节车组成,两端为控制车分别为B1、B2车(分别包含一个司机室),中间设有四节作业车C1、C2、C3、C4车和一节动力车A车。每节控制和作业车分别安装2个打磨小车,每个打磨小车上安装8个打磨头,用来进行打磨作业。动力车(以下简称A车)为整列车提供牵引动力(运行或作业工况),牵引控制系统核心是PLC网络控制系统,整套系统由四台PLC主机、两台触摸显示屏与一台调速模块组成。其中两台PLC主机与若干功能模块安装在A车,称为APLC和AFPLC。APLC为整个走行系统主机,AFPLC为APLC故障情况下的备份。已经交付使用的打磨车在APLC主机故障或电源故障情况下,无法实现应急牵引,为解决此问题,实现打磨车应急牵引功能,故设计应急走行方案,将通过硬线实现该功能。

1 系统设计总体方案

在A车电器柜内增加应急行车控制盒,控制盒内含应急行车按钮开关、控制继电器等器件,完全通过硬线方式实现应急牵引,具体实现需包含以下功能:

(1)加装脱齿锁定装置,实现无风压情况下的强制脱齿。

(2)应急脱齿功能:在B1、B2车司机室增加应急脱齿按钮及脱齿指示灯,应急脱齿按钮信号经过线路进入A车应急行车控制盒,通过时间继电器直接控制传动箱充油阀动作(动作时间可通过时间继电器来调整),达到车辆微动实现脱齿功能,脱齿、合齿的情况可通过指示灯状态观察。

(3)加装脱齿锁定装置,实现无风压情况下的强制脱齿。

(4)交权控制:两端司机室均可控权,控权端的调速、直通制动等操作有效。

(5)柴油机、传动箱控制:转入应急模式后,控权端的司机室应急调速开关信号通过应急行车控制直接控制柴油机、传动箱充油阀动作达到牵引运行目的。非紧急情况下,柴油机设定16个运行档位,应急情况下柴油机设定0、1、2等三个档位,柴油机转速分别为600rpm、920rpm和1160rpm。柴油机转速为920rpm时,平、直道车速约为30km/h;柴油机转速为1160rpm时,平、直道车速约为60km/h,在坡度为33‰时,能保证列车可以动车,车速为3km/h。

注:由于应急情况下司机室显示屏失效,传动箱的方向位置无法确认,因此应急行车控制将不设计传动箱自动换向功能,由操作人员手动操作进行换向。

(6)增加备用PWM调速板,保证应急状态下调速正常使用。

(7)柴油机控制电源控制:应急走行开关按下后,柴油机控制电源能够启动。

(8)百叶窗控制:应急走行开关按下后,百叶窗电磁阀全部得电,所有百叶窗全部打开,保证柴油机冷却通风功能正常。

2 机械部分的设计

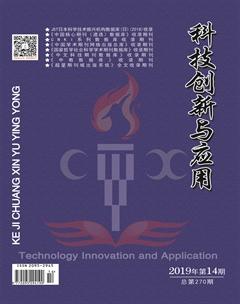

在打磨车减速箱配置脱齿锁定装置(如图1),该装置包括控制器连接杆、解锁器、止动块、链条、固定机构等组成,安全锁定装置有“解锁”、“锁定”两种状态:在解锁时,司机可以对减速箱进行脱齿、合齿操作;在锁定时,司机无法对减速箱进行脱齿、合齿操作。脱齿锁定装置由解锁状态进入锁定状态,操作如下:(1)司机在B1、B2车司机室显示屏上操作减速箱进行脱齿动作;(2)向上拉动该装置控制器手柄,直至控制器止动块4将解锁器3卡住。脱齿锁定装置由锁定状态进入解锁状态,操作如下:(1)按下控制器解锁器3,使止动块4松开解锁器3;(2)向下拉动控制器手柄,使控制器连接杆2处于长孔1最下端。当减速箱的脱齿机构故障,司机在操作显示屏操作无法使减速箱脱齿时,可利用减速箱脱齿锁定装置手动使减速箱脱齿,操作如下:(1)切断减速箱气缸的气源,即在车上断开通往减速箱气缸的气管;(2)司机在行车显示屏上操作减速箱进行脱齿动作,释放气缸压力;(3)司机操作柴油机停机;(4)向上拉动脱齿锁定装置控制器手柄至“锁定”位,直至控制器止动块将解锁器卡住;(5)操作人员车下确认减速箱已处于脱齿状态。

3 电控部分的设计

3.1 应急走行输入、输出信号

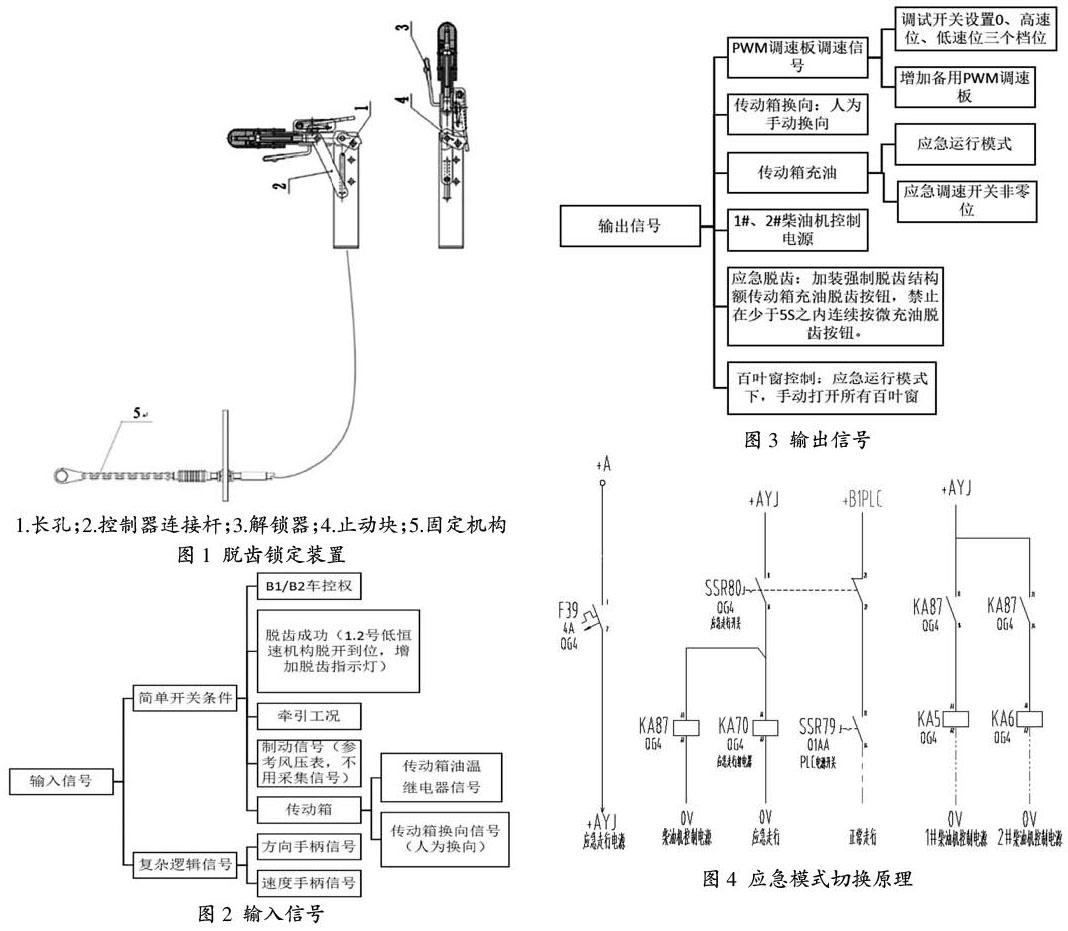

根据系统功能,分析主要输入、输出信号,如图2所示输入信号,图3 所示输出信号。

3.2 主要原理设计

3.2.1 应急走行模式切换

当PLC电源断电,或者PLC电源时有时无,避免与正常走行信号干扰,在保证A车蓄电池正常工作的情况下,增加应急走行模式切换开关,应急走行开关为两位旋转开关,分“正常”和“应急”两位,一般情况下置“正常”位,应急情况下置“应急”位。“应急”位时柴油机控制电源KA87得电,应急走行继电器KA70得电。原理控制如图4所示,图中+A代表的是蓄电池电压24VDC,+AYJ是应急电压24VDC。

3.2.2 控权选择

正常走行模式下,控权信号给到PLC,经过处理后再由PLC将控权信号输出到控权阀。应急走行模式下,控权开关直接控制控权继电器得电。控权端充风管路接通、直通制动有效;非控权端充风管路截断、直通制动失效。

3.2.3 应急脱齿

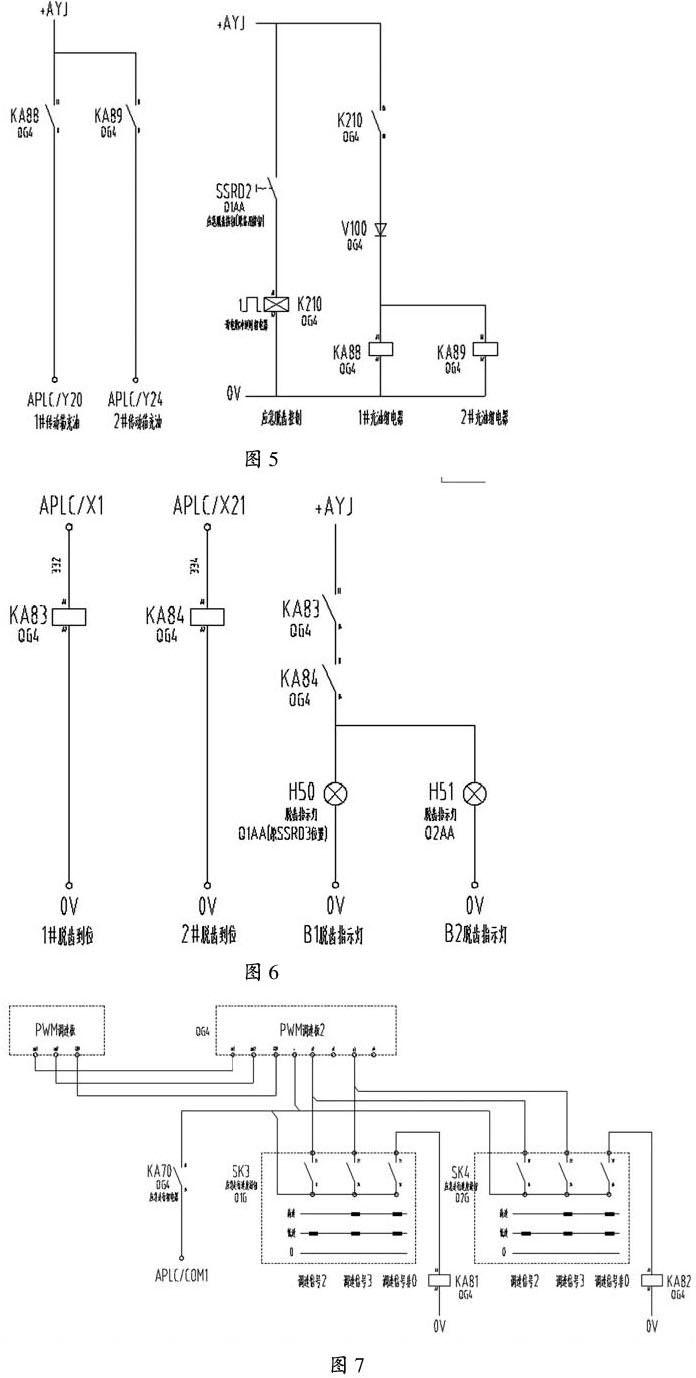

应急脱齿按钮(保持型)按下后,脉冲延时继电器K210得电,常开触点通电3s(时间可调)后断开,控制充油阀得电3s,车辆微动实现齿轮箱脱齿。原理图如图5所示,1#、2#传动箱脱齿成功后,脱齿限位开关信号分别给到继电器KA83、KA84。1#、2#传动箱全部脱齿成功后,两端司机室脱齿指示灯亮。原理图如图6所示。

3.2.4 柴油机调速

应急走行模式下,应急调速开关将调速信号给到备用调速板,调速板控制柴油机转速。当原PWM调速板故障时,也可选择应急走行模式,将车应急迁出作业区域。应急走行模式下,控权端应急调速开关非零位时,1#、2#传动箱同时充油。若选择启动1#柴油机,需要手动将2#传动箱置中立位;反之亦然。

3.3 应急走行操作流程

(1)闭合应急走行控制盒内应急走行电源开关;

(2)停车状态下,按下应急走行控制盒门上的应急走行按钮开关;

(3)启动柴油机;

(4)选择G4/G5供电方式,并保证G4、G5其中一个供电正常;

(5)脱齿:选择“运行”工况进行脱齿,脱齿正常后,脱齿指示灯亮。若出现卡齿现象,可通过操作应急脱齿按钮,传动箱充油实现车辆微动,切换传动箱换向及多次操作应急脱齿按钮直到最终完成脱齿,脱齿指示灯点亮。在无风情况下,可通过强制脱齿装置进行脱齿;

(6)选择走行方向,手动操作传动箱换向;

(7)控权切换到运行方向端,在控权端操作应急调速开关,将车迁出作业区间。(注:a.司机需要时刻关注风压表显示数值,观察各风管、风缸压力值是否正常。b.其中一个柴油机故障时,将其传动箱置中立位,启动非故障柴油机,并将应急调速开关置“2挡”)。

4 结束语

通过以上的研究分析、设计,解决了在动力车PLC故障时,配置一套控制电路,司机操作人员在B1、B2车操作,使柴油机和传动箱工作,保证列车应急走行牵出铁路作业区。此次功能改进设计时对产品性能的提升,功能更加完善,但是需要后期的应用验证。本方案可实现以下几种情况列车的应急走行:

(1)APLC主机故障。

(2)APLC隔离电源故障。

(3)司控器故障。

(4)PWM调速板故障。

以上任意故障发生时,均可使用本方案,將车应急迁出作业区间。

参考文献:

[1]陈留金,苗素云.GMC96B型钢轨打磨列车动力车电气系统开发研制[J].装备制造技术,2016,11:122-124.

[2]李海滨.GMC96B型钢轨打磨列车动力车设计研究[J].内燃机车,2012,7:19-25.