FPSO生活楼支撑件整体安装方案的应用

陈 龙,蔡 壮

(上海中远船务工程有限公司,上海 200231)

0 引言

“服务顾客,绿色造船,降本增效,节能减排”一直是每个造船人和造船企业的目标,在浮式生产储油轮[1](Floating Production Storage and Offloading,FPSO)生活楼项目中,为了实现减少污染排放、控制人工及生活成本、降低材料损耗、可持续发展的目标,采用支撑件整体安装方案,在FPSO项目中发挥了显著的作用。

1 生活楼各专业支撑件传统设计方式

1.1 各专业支撑件传统设计方案

根据生活居住区各专业传统的设计情况,同一个区域管路需要设计管路支撑件布置图及小票图,通风专业则需要设计通风支撑件布置图及小票图,电气专业人员需要设计电气托架支撑件布置图及制作图。按照这种传统生产设计的方式,例如一个区域3个专业至少需要3个人力、共需出18份图纸(涉及布置图、制作图、清单等)[2]。由于是海工项目,设备比较多,设计复杂,被某些输入条件的不确定性所局限,后续会有一定的修改。在这些修改过程中,若要对支撑件进行修改,3个专业则需要同时配合。由于有18份图纸,改单量会较多,从设计的角度损耗了设计工时的费用;支撑件的修改则需要现场工人割除原支撑,制作新支撑、焊接打磨及喷涂油漆等,从现场施工的角度损耗了材料费用和现场工人的工时费用。

1.2 各专业支撑件传统设计建模易出现的问题

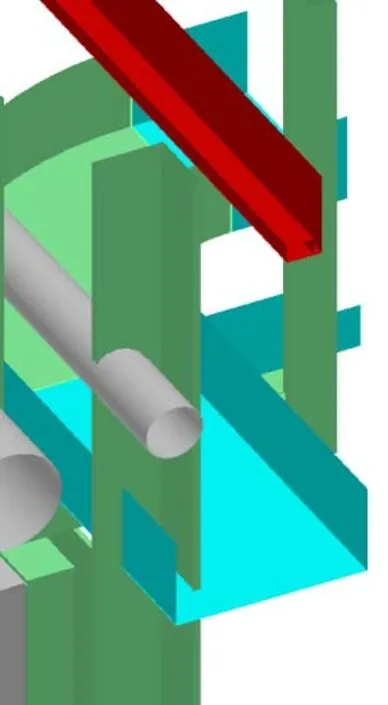

在3个专业进行传统支撑件设计建模时,每个专业的设计人员需参考管路、通风、托架等布置情况,在同一区域调出相应专业模型并进行支撑件的建模工作。在建模完成后,项目经理需组织3个专业人员对此区域的支撑件进行模型的 3D REVIEW、进行模型的评审工作,需要花费大量的设计工时,而后再制作干涉报告让各专业进行模型的调整。在模型的建模过程中,会出现各个专业所建模的支撑件相互干涉的情况,如图 1(图中椭圆形框处)所示。

图1 专业建模干涉模型典型图

图2为专业建模干涉细节图问题1(图中椭圆形框处):通风所建的支撑件、管路与托架有干涉,直接贯穿了管路和托架,这种情况在施工过程中是不允许的。

图3为专业建模干涉细节图问题2(图中椭圆形框处):通风所建的支撑件与管路有干涉,贯穿管路;通风所建的支撑件与电气所建的电缆托架支撑件靠的太近,没有满足间距不小于50 mm的要求,现场实际施工过程中根本无法进行焊接与打磨。

图2 专业建模干涉细节图问题1

图3 专业建模干涉细节图问题2

2 生活居住区支撑件整体安装方案设计

2.1 STARTER生根件的设计

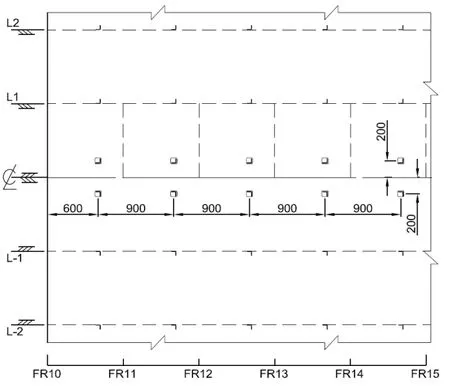

在FPSO生活楼项目中,将管路布置图、通风布置图及电气托架布置图汇总成综合布置图,而后进行生根件布置。同一区域的管路、通风、电气 3个专业只需出1份生根件布置图纸即可。按照综合布置图,根据每个专业支撑件固定的要求,设计人员在模型中进行STARTER生根件建模布置,模型完成后绘制STARTER生根件布置图。将STARTER按图纸要求焊接在船体结构上,通过研究FPSO生活楼项目的情况,建议在X轴方向间隔900 mm,Y轴方向为肋位间距,尽可能将生根件焊接在球扁钢上,如需将生根件焊接在甲板上则需使用带腹板生根件,典型的STARTER生根件图纸如图4所示。

图4 典型STARTER生根件图(单位:mm)

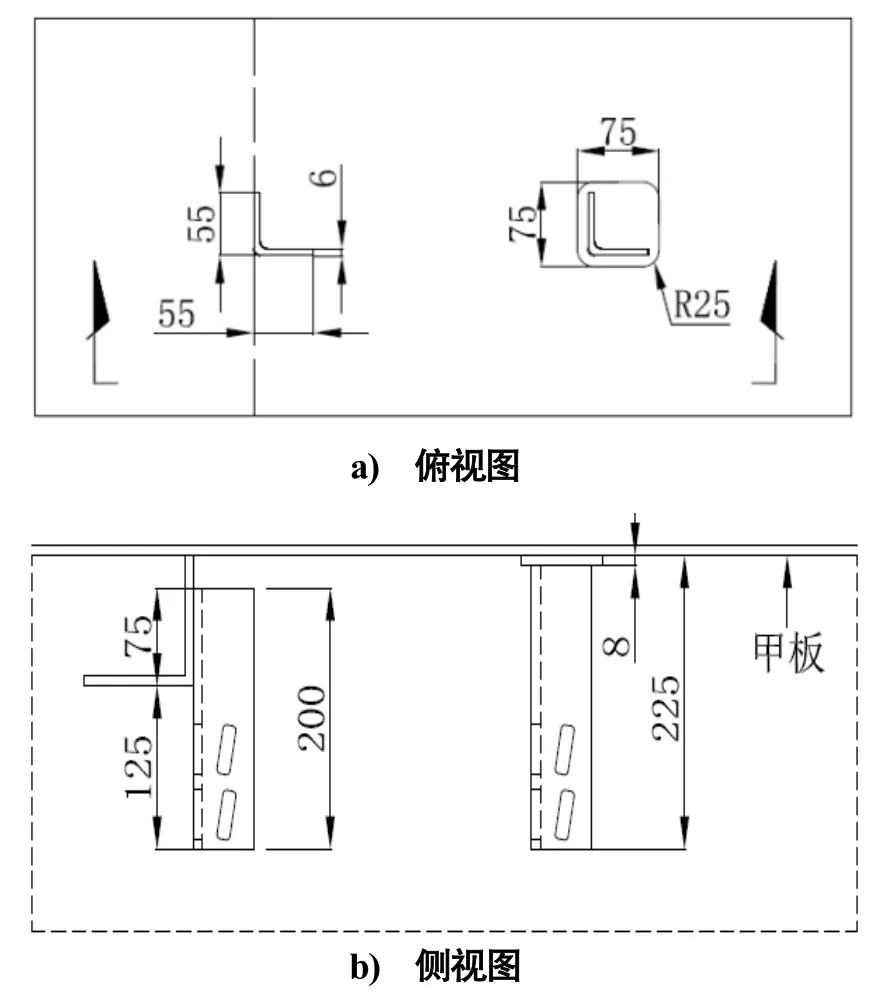

作为新型的设计方式,STARER生根件典型设计型式如图5所示[3]。

图5 STARTER生根件典型示意图(单位:mm)

针对FPSO生活楼居住区情况,模型中STARTER命名规则如下:

1)WB-G(H=XX) 55 mm×55 mm×6 mm WELDING BRACKET, HOT DIPPEN GALVANIZED STEEL;碳钢材质用于室内。

2)WB-S(H=XX) 55 mm×55 mm×6 mm WELDING BRACKET, STAINLESS STEEL 316;不锈钢材质用于室外。

经过对FPSO生活楼项目的分析和研究,在设计过程中共设计 STARTER生根件 4种类型:WB-G(H=225 mm);WB-S (H=225 mm);WB-G(H=200 mm);WB-S (H=200 mm)。

WB-G(H=200 mm);WB-S (H=200 mm)的生根件搭焊在球扁钢侧面。

WB-G(H=225 mm);WB-S (H=225 mm)带腹板的生根件用于直接焊接在甲板或舱壁上。

2.2 组合支架搭接建模设计

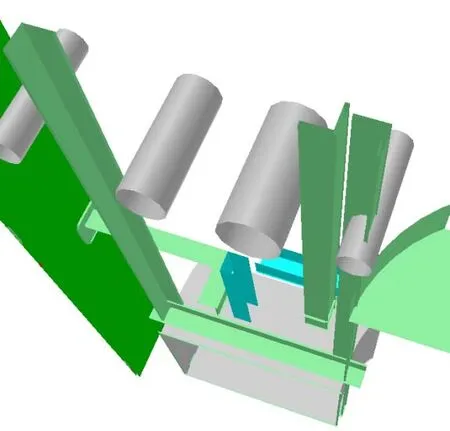

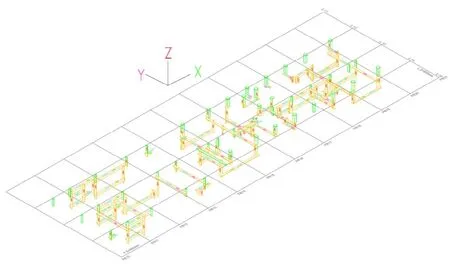

在FPSO项目中根据生活楼层管道、电气托架、风管综合布置图,按照STARTER生根件布置图,并参照实际的模型情况,考虑3个专业模型情况及要求,按生根件布置及组合支架的搭设原则进行支撑件的搭接。组合支架搭接布置图详见图6。

图6 组合支架搭接布置图

组合支架的搭接模型可以从传统的3个人建模出图变为1个人建模出图,节省了人力和时间;1个人建模出图,能够避免3个专业之间的模型干涉问题,而且对模型熟悉了解,现场配合及修改都会很及时;如果各个专业后续有修改或者新增,只要有STARTER,可通过搭接的方式进行支撑件固定,而不需要现场工人实施火工。组合支架的搭设细节示意图详见图7。

2.3 组合支撑件型材选择及搭接原则

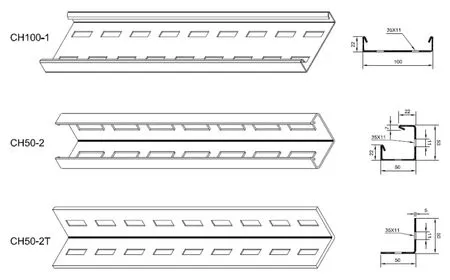

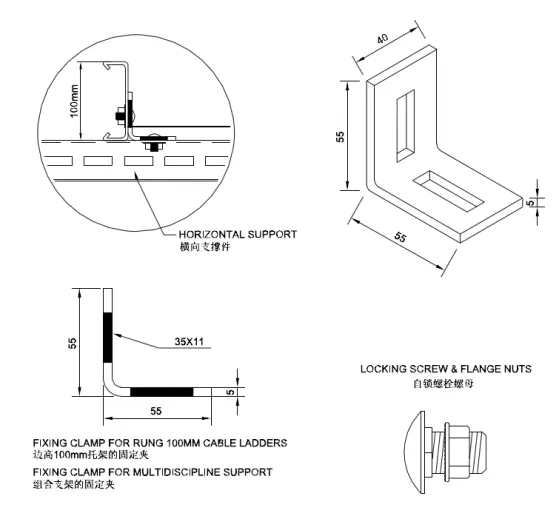

2.3.1 组合支架所使用的型材规格

型材规格分别为图 8所示的 3种,型号分别为:1)CH100-1:100×2.5支撑件,热镀锌碳钢或不锈钢 SS316L;2)CH50-2:L50×50×2 支撑件,热镀锌碳钢或不锈钢SS316L;3)CH50-2T:L50×50×5冲孔角钢支撑件,热镀锌碳钢或不锈钢SS316L。

图8 组合支架使用的型材简图

2.3.2 支架的连接。

连接件为“L”型直角片,表面经热镀锌处理,规格50 mm×50 mm×5 mm。连接支架的紧固件为M10镀锌镍螺栓及带法兰边镀锌镍自锁螺母,螺丝螺母的性能等级为 8.8级。螺栓的上紧力矩为49 N·m(相当于一个成年人用梅花扳使用上半身的全力进行拧紧),详见图9。

图9 支架的连接简图

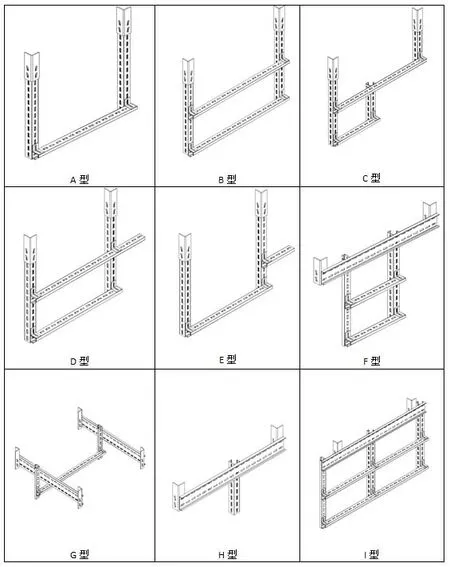

2.3.3 组合支架的搭接原则

组合支架搭设时必须参照技术中心正式发放的有效生活楼层管道、电气托架、风管综合布置图进行。除主通道由技术中心提供组合支架搭设图外,其余部位的组合支架均由现场负责人或带班人员根据综合布置图全面考虑,并按以下原则安排施工人员进行搭设:各专业之间的支架能合不分的原则;支架搭设必须兼顾到其他专业的支架,根据现场预装的STARTER位置,根据其他专业的组件在该区域的最低位置来确定垂直立柱的长度,以及该区域需要搭设支架的基本形式;稳固可靠的原则;按允许的支架形式(见图10)搭接牢固的支架。

安装过程中,需满足各专业支架最小安装间距要求的原则:电缆支架、管子支架、风管支架的最小间距都必须符合工艺文件要求;特殊情况下不能满足要求的,需记录并要求技术人员确认是否采取补救措施。材料节约的原则为:用最少的材料搭配出符合要求的最稳固的支架,且占用空间最小的原则。

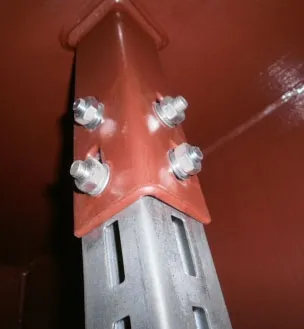

2.3.4 支架组装要求

安装于支架STARTER内口型材连接部位所用的螺栓数量为4个(见图11),除特殊的安装形式外,不允许擅自减少连接螺栓数量。

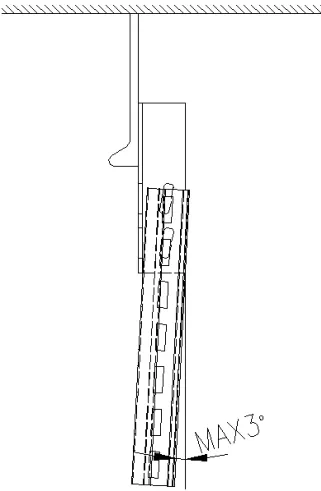

所有连接支架的螺栓必须采用该工程采购的圆头方颈螺栓和法兰面六角自锁螺母的组合,不允许使用其他形式螺栓替代。所有连接点不允许使用单个螺栓进行固定,只有一个连接螺栓的部位需要加装直角连接片进行加固(见图 12)。直角连接片的安装位置首选立杆的垂直位置,当垂直方向没有空间加装直角片时,允许装在水平位置。型材与支撑件连接时至少有一面贴合,不允许出现明显可见缝隙或型材明显倾斜的状况,倾斜度不得超出±3°(见图13)。

图10 支架形式

图11 型材连接部位

图12 支架搭接点装直角片

图13 支架安装垂直度要求

垂直方向安装的螺栓螺母全部向上,水平方向安装的螺栓应从垂直型材一侧向水平型材一侧穿过后紧固。其他部位的螺栓安装时,螺母应当与同一型材上其他部位的螺母在同一侧,不允许出现部分螺丝向内、部分螺丝向外的情况。支架的水平度误差不大于(H±3) mm/m。必须确保支架横梁与垂直型材的搭接面贴合,且保证超出量尽量小,搭边不足量不允许大于5 mm,且伸出横梁外的无效长度不大于50 mm。

2.4 支撑件整体安装方案工艺在生产设计中的优缺点

支撑件整体安装方案工艺在生产设计中的优点如下:1)从设计的角度节约了大量的设计人力和设计工时;2)节约公司材料,减少耗材;3)节约公司能源,减少污染物排放量;4)专业人员设计跟踪,现场配合速度快,反应及时;5)施工区域干净整洁,一目了然。

支撑件整体安装方案工艺在生产设计中的缺点如下:1)适用范围有一定的局限性,建议生活区使用;2)STARTER生根件材料存在一定程度的浪费,建议不需要处删除;3)支撑件安装会占用一定的空间;4)对现场施工要求较高,需开展培训。

3 结束语

由于海工产品的设计复杂、难度高,设计方案会做很多的修改与优化,在工期紧、任务重的设计及施工过程中,通过FPSO生活楼项目支撑件整体安装方案的应用,能够节约大量的设计人力和设计工时,节约公司材料,减少耗材,能为公司降本增效,在往后的海工产品设计中将有巨大的应用潜力。