预制装配式建筑外挂墙板施工技术研究

施微丹

(福州理工学院 建筑学院,福建 福州 350506)

0 引 言

预制装配式建筑具有工业化程度高、施工速度快、节能环保、节省劳动力等特点。[1]预制混凝土外挂墙板是装配在混凝土结构或者钢结构上的外墙围护挂板,是装配式建筑的重要组成部分。近几年来,已有学者对装配式建筑外挂混凝土墙板施工技术进行了分析,尹兰宁[2]等对预制蒸压加气轻质混凝土板的施工工艺及其与主体结构的连接做了研究并提出了一种易于操作的施工工法;刘翔[3]等通过采用改进斜撑技术等措施提高了预制外挂墙板吊装效率;于慧[4]提出预制外挂墙板采用两点吊的吊装方案更经济合理;陆长松[5]等提出导、排、防三者相结合的排水设计理念进行防水设计;吕胜利[6]对外墙板的密封防水材料的施工进行了阐述。

由于我国还处于装配式建筑发展初期,新建装配式建筑占新建建筑面积的比例不足5%,且没有配套成熟的施工经验和施工技术。实际工程施工中还存在许多问题[7]。目前,针对预制装配外挂墙板的研究主要集中在设计上,而对施工技术分析的较少。本文以福建省食品检验检测实验楼装配式建筑为例,通过实践追踪整个施工过程,对外挂墙板的施工技术做详细分析,为类似工程的外挂墙板施工提供参考。

1 特点及适用范围

(1)采用工业化生产,质量可控

由于外墙、窗框以及外饰面均在工厂同步完成并且组装,构件精度高,减少了人为因素的质量问题,因此其质量得到很大的保障。同时预制外墙板表面整齐美观且质量可靠,把外墙漏水和窗框漏水的可能性降到最低。

(2)施工安全

取消了外墙抹灰、贴瓷砖、安窗框等危险多发的外立面工作,使施工安全得到更有利的保障。

(3)制作精度高

工厂化生产的要求将外墙板的构件尺寸、钢筋位置的偏差、标高的误差、构件安装的误差都控制在 ±3 mm 以内。

(4)绿色环保

基本取消了施工现场的湿作业,减少建筑垃圾和施工用水,降低了施工噪音和粉尘污染,实现了绿色环保、文明施工的要求。

(5)施工高效

板块尺寸大,施工效率高,缩短工期,节约造价。预制外墙板的窗框、饰面以及保温均已在工厂内完成,在初装修阶段避免了交叉作业多的现象,大大减少了外装饰的施工时间,因此工期比传统的现浇混凝土结构缩短10%左右。同时也节省了砌墙、外饰面的劳动力,使施工成本降低,大大地缓解了劳动力不足的问题,造价比传统的现浇混凝土结构节约7%左右[8]。

混凝土外挂板采用柔性连接的方式与主体结构连接,地震时变形性能良好,本工法适用于抗震设防烈度不大于8度的预制混凝土外挂墙板的安装。

2 施工工艺流程及操作要点

2.1 施工工艺原理

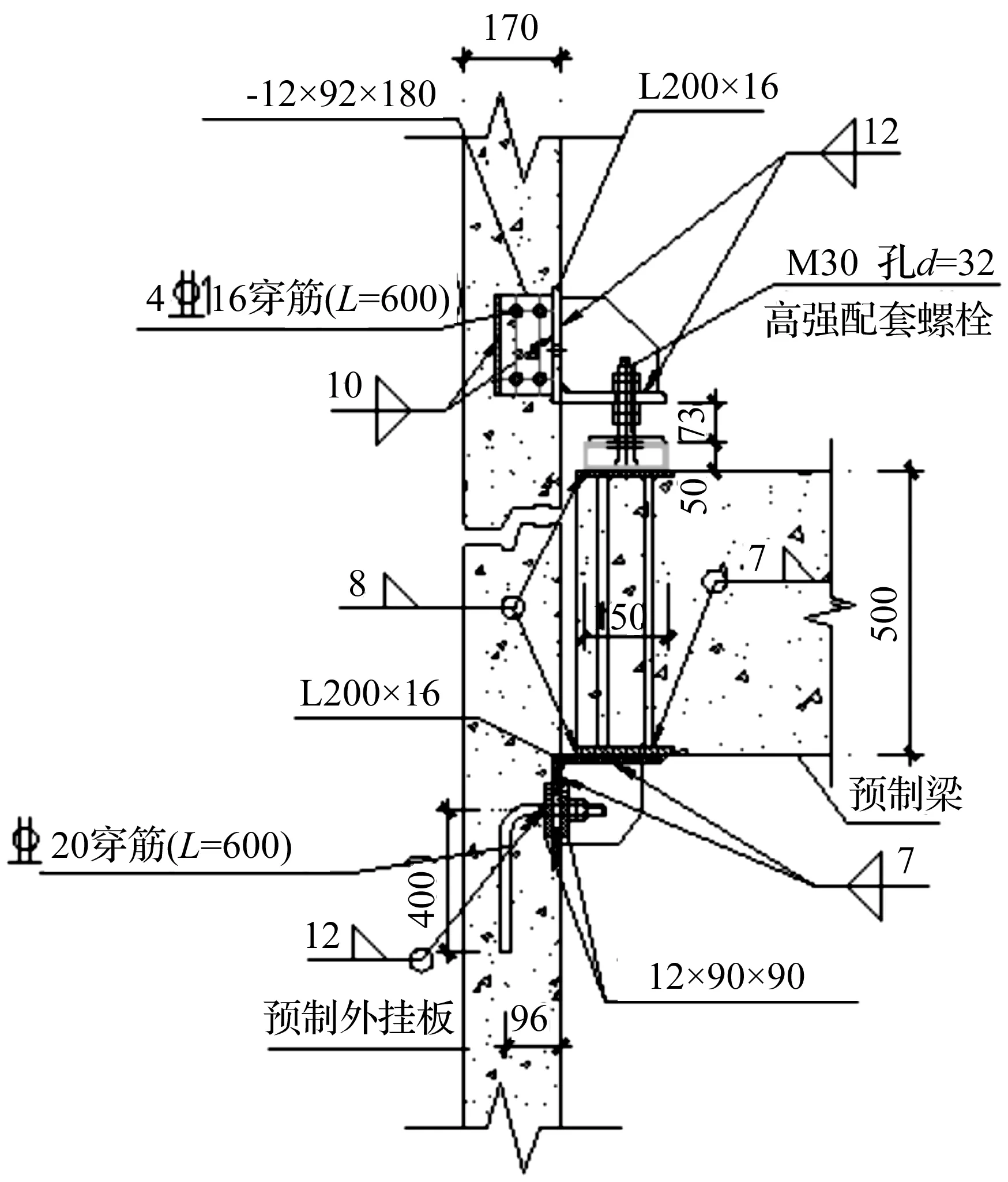

为了便于外墙板的制作和安装,可根据建筑的外立面将外挂墙板拆分成不同宽度的构件。在工厂生产后运输至施工现场用汽车吊或塔吊进行安装,与叠合板、柱、剪力墙浇筑在一起[9-10]。本工程预制装配式石材饰面一体化PC外墙挂板与主体采用柔性连接的下支上拉的点支撑方式,与主体的连接节点包括分为承重节点和非承重节点。挂板与主体结构连接设置4个支撑点,均连接于梁的牛腿处。本工程420 mm预制外挂墙板整间板连接的上、下节点(见图1)。

图1 连接节点详图

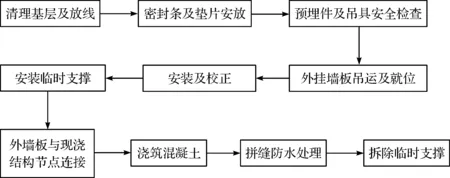

2.2 工艺流程及施工准备

预制装配式PC外挂墙板施工的关键在于需提供一种受力简单明确、能有效提高预制外挂墙板吊装效率的墙顶预埋件。 预制外挂墙板施工工艺流程(见图2)。

图2 工艺流程图

施工准备工作包括:

(1)预制墙板的安装定位以及管线预埋设等问题在设计阶段不能考虑周全,在施工前利用BIM技术对连接节点进行可靠性的分析,检查构件安装时是否有碰撞,从而避免设计与施工的冲突问题[10]。

(2)预制外挂墙板进场后,检查其出产合格证,核对外观观感质量、构件的尺寸、拼缝防水构造是否符合要求。如发现饰面砖破损、涂料脱落等问题应及时采取措施进行修补。

(3)进行焊接工作前应按标准和设计要求对焊接材料的品种、规格、性能等指标进行检查。

(4)密封防水胶的耐老化性能和耐久性应符合设计要求,衬垫材料与防水结构胶应相容。

(5)根据预制外挂墙板的吊装顺序,在预制外挂墙板上做相应的记号,以便确认各个外挂板所属的吊装区域和吊装顺序。

(6)应保证预制外挂墙板的安装工作面能够满足吊装就位及安装要求。

(7)弹出标高线以及各个楼层的平面控制线并确保无误。

2.3 预埋件及吊具安装

(1)预埋安装就位后,利用小短筋和扎丝将预埋件与梁钢筋固定绑扎,混凝土浇筑注意保护预埋件,防止预埋发生变位。

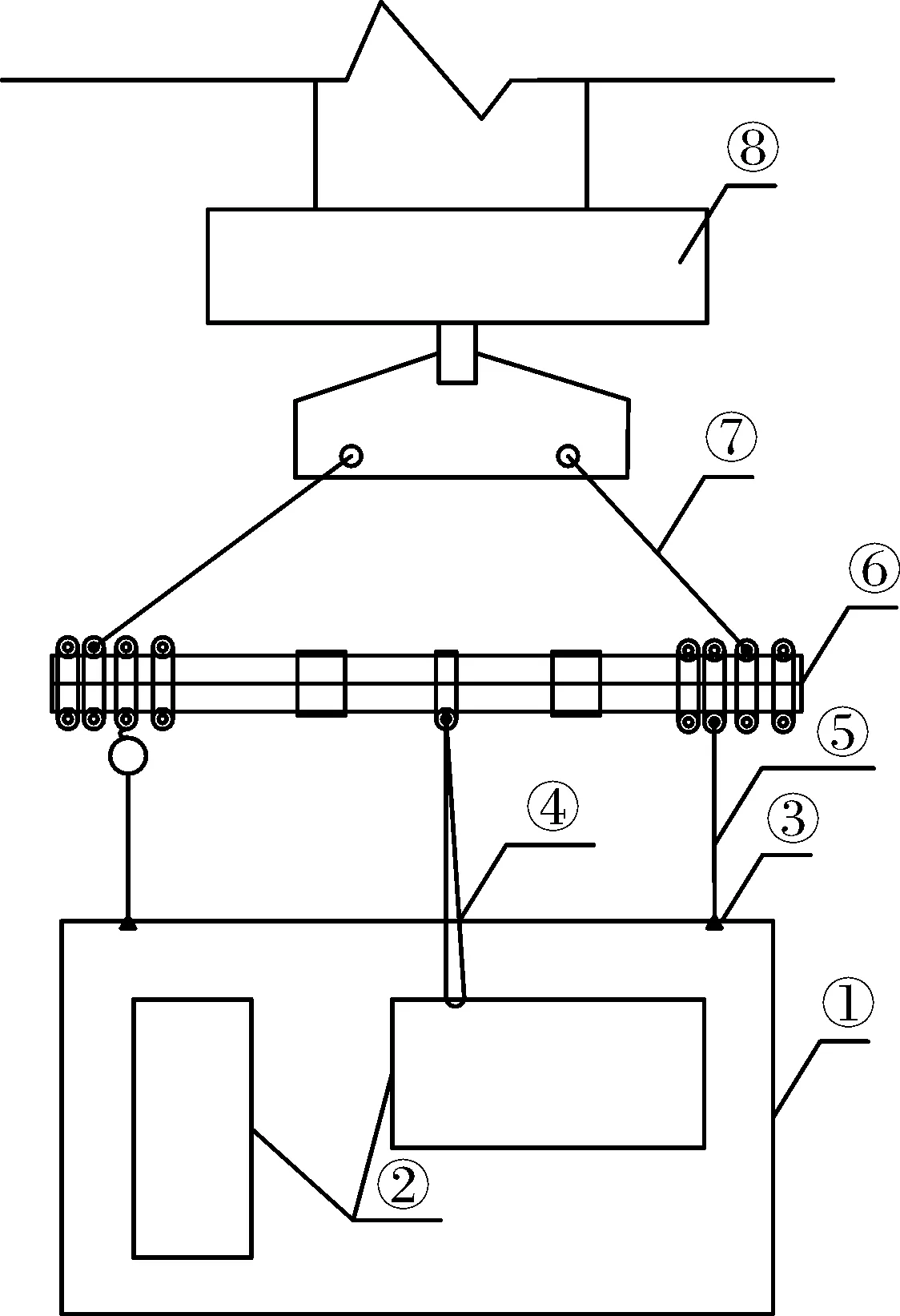

(2)吊具安装

如图3所示,在塔吊下连接两条钢丝绳b,通过平衡钢梁转换,平衡钢梁下连接两条钢丝绳a以及安全绷带,最后通过吊具连接预制外挂墙板。

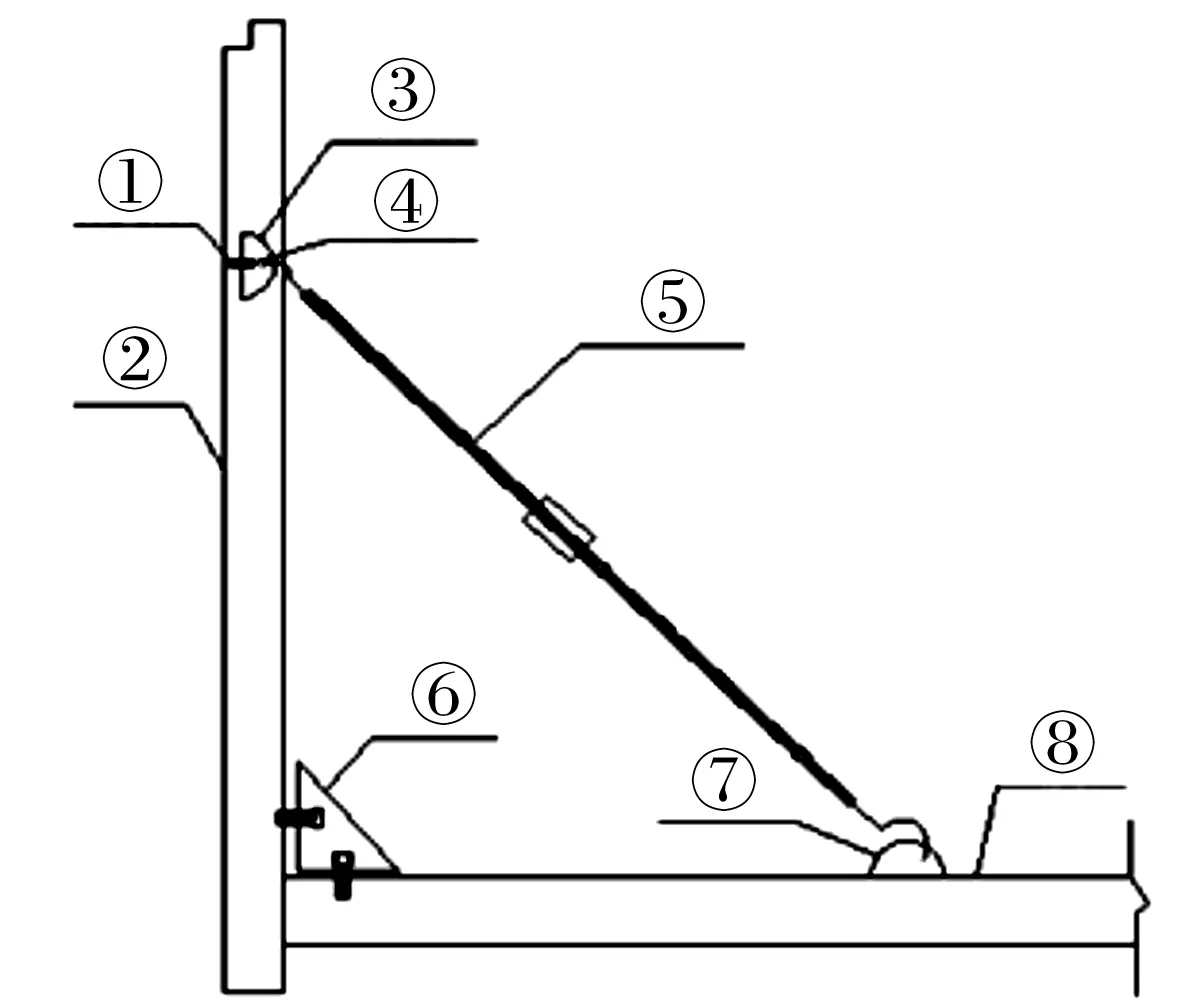

①—预制外挂墙板;②—预制窗;③—吊具;④—安全绷带;⑤—钢丝绳a;⑥—平衡钢梁;⑦—钢丝绳b;⑧—塔吊挂钩图3 吊具安装示意图

2.4 吊运及就位

吊运外挂墙板时采用缓慢吊起、快速提升、缓慢放置的操作方式。起吊区域配备信号工司索工各一名。起吊时,司索工拆除预制外挂墙板的安全固定装置,在信号工的指挥下,塔吊司机将预制外挂墙板缓慢吊起并由倾斜状态变为竖直状态,当预制外挂墙板吊离地面时,应快速提升并运至需要安装外挂墙板的施工楼层。根据楼面上已弹好的定位线,将预制外挂墙板缓慢下降,预制外挂墙板就位时,应以外墙边线为准,保持墙身垂直,缝隙一致,企口缝不得错位。

2.5 安装及校正

(1)预制外挂墙板在安装位置就位完毕,由一名吊装工人在上一层将挂钩拉住揽风绳,由另一名工人缓慢将外挂墙板的钢筋插入梁中,同时底下一层的吊装工人将上下层外挂墙板的企口缝进行定位,最后用斜撑临时固定预制外挂墙板。

(2)根据预制外挂墙板的标高线和楼层安装控制线,在安装外挂墙板的同时通过紧固件以及吊线锤来调节校正预制外挂墙板的水平位置、标高和垂直度(见图4)。

①—预埋套筒;②—预制外挂墙板;③—紧固件;④—预埋螺栓;⑤—墙板临时固定及垂度调节;⑥—紧固件;⑦—紧固件;⑧—楼板图4 预制外挂墙板校正图

2.6 节点连接

(1)设备平台处预制外挂墙板与现浇梁的节点

设备平台处封边梁混凝土强度达到 100%时,进行该处预制外挂墙板的吊装。根据节点大样,预制外挂墙板就位后,利用斜撑临时固定,将预制外挂墙板上口与本层平台封边梁预埋件连接,下节点与上一层平台封边梁预埋件连接。

(2)预制外挂墙板与预制叠合梁的节点

叠合梁吊装就位后进行预制外挂墙板吊装,预制外墙板就位后,利用斜撑临时固定,将预制外挂墙板上口与上一楼层的叠合梁预埋件连接,下口与本层预制叠合梁预埋件进行连接。

2.7 拼缝防水处理

将预制外挂墙板拼缝的侧壁清理干净,保持通风,然后进行拼缝的防水处理。在拼缝间嵌塞填充高分子材料,后进行打胶密封。应注意填充材料需饱满密实、表面光滑,同时不得堵塞防水空腔。

2.8 成品保护

(1)构件吊装时的成品保护

外墙板吊装采用内置螺母,在螺母处布置螺旋箍筋,以加强与预制构件的连接作用,根据预制构件的重量选用 5 t与 2.5 t两种形式的内置螺母,吊装时配置与吊钉匹配的专用吊扣。为了避免预制墙体吊装时,因受力不均而造成墙体构件损坏,预制墙板吊装采用专用吊梁。预制墙体在吊运过程中,为了避免预制墙体局部受力不均(如门、窗洞口位置),造成预制墙体损坏,预制墙体在工厂内利用槽钢将预制墙体门、窗洞口位置进行加固处理,确保预制墙体在吊运过程中,不出现损坏。预制墙体加固措施示意图(见图5)。

图5 预制墙体加固措施示意图

(2)构件安装完成后成品保护

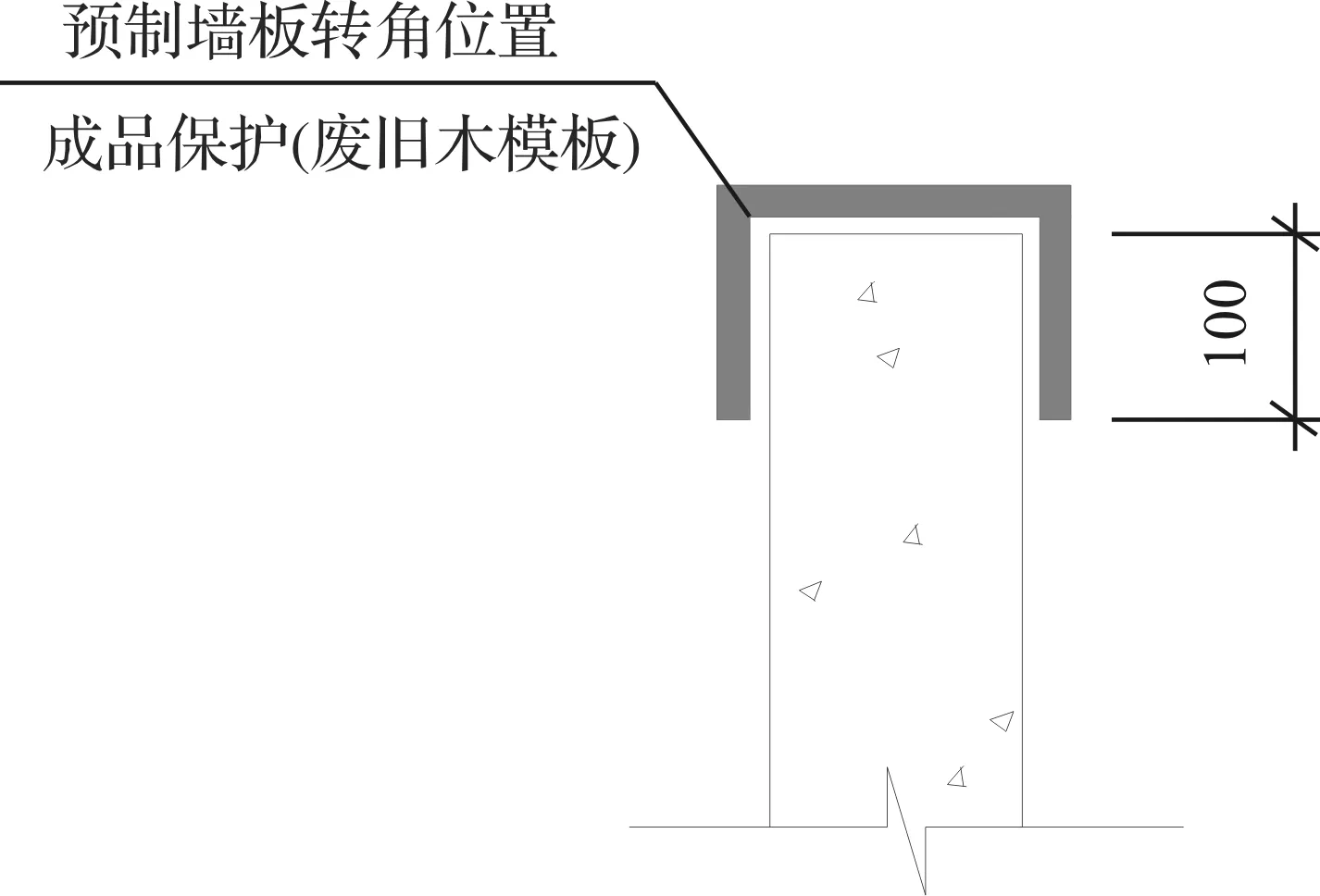

图6所示预制墙板安装完成后,为了避免后续二次结构及精装施工,对预制墙板门、窗洞口转角位置造成破坏,现场采用废弃木模板制成 C型框,对预制墙板门、窗洞口转角位置进行成品保护。

2.9 劳动力及机具设备投入计划

劳动力投入计划:项目经理、土建工程师、吊装工程师、安全员、监理、施工班组长、班组安全员、工人全程参与。施工过程中施工人员可安排队长1人,塔吊司机1人,塔吊指挥 2 人,吊装及起重工 5 人[11]。

图6 成品保护示意图

机具设备投入计划:经纬仪、水准仪、全站仪、钢丝绳、螺栓、平衡钢梁、起重设备、千斤顶、对讲机、吊线锤、紧固件、索具、临时固定支撑、电焊机、圆钢、吊具、平衡钢梁、标高紧固件、位置紧固件、垂直度调节紧固件。

3 结 语

通过上述的一整套施工工艺来实现预制装配式建筑外挂墙板的安装,克服了以往传统的吊运和安装的弊端,也避免了由于安装过程中产生的质量不合格对外挂墙板性能的影响。与传统安装方式相比较而言,本施工工艺提高了施工效率,安装施工更具安全性、经济性和可推广性。本施工工艺在外挂墙板安装满足规范要求的同时,形成了一套安全可靠、操作简便的施工工艺。