天然气计量中压缩因子的修正

韩彬 朱玉琪

必维船级社(中国)有限公司 (上海 200011)

近年来,随着国家环保要求日趋严格,煤炭消耗受到越来越多的限制,天然气在我国能源战略中的地位逐步凸显,东海、南海的油气田项目逐渐增多。由于海底地质情况复杂,生产中天然气组分和生产工况与设计组分和设计工况会有较大差别,而平台外输流量计则是依据设计组分和设计工况进行选型安装的。这就造成了外输天然气计量出现问题,生产方无法掌握可靠数据。

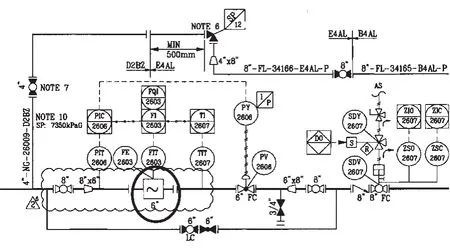

对东海某气田平台(以下简称“LSGP”)在实际生产中遇到的问题进行解析,并找到解决方法。生产方在生产过程中发现平台超声流量计显示数值大于设计正常值,与陆上终端接收站的涡街流量计读数也有较大偏差,而终端涡街流量计已设置温压补偿,并且终端工程师对计量数据与自耗气、干气产量、副产品产量进行了分析,物料平衡较为吻合。因此,工程人员认为涡街流量计计量较为准确,平台超声流量计可能存在计量不准确的问题。超声流量计在流程图中的设置如图1所示。经实地勘察,现场该超声流量计已按照图1装设温度传感器和压力传感器,可以实时进行体积流量换算,且现场设备布置符合流量计安装要求。

1 天然气计量方法

天然气输量计算可划分为一、二、三级:一级计量应用于气田外输气的贸易交接计量;二级计量应用于气田内部集气过程的生产计量;三级计量应用于气田内部生产和生活计量[1]。

图1 超声波流量计流程

平台生产天然气通过海管输至陆上终端进行处理,因此平台外输属于二级计量,其系统允许偏差为±5%。

天然气计量实际上是天然气流量的测量,是在天然气流动过程中间接测量的,测量的准确度取决于整套测量系统的设计、建设、操作和维护等全过程的质量。目前,天然气计量方式主要有孔板流量计、涡街流量计、超声波气体流量计、设置双流量计相互校验及其他新型流量计量技术[2]。

在国内,虽然孔板流量计仍占主导地位,但超声流量计使用数量逐年递增。LSGP天然气外输计量器采用外夹式超声波流量计,其原理是在管道内或管道外与轴向成一定方向的一组换能器进行传送和接受声脉冲,顺流传送的低声脉冲被气体加速,逆流传送的声脉冲则被减速,时间差与气体轴向平均流速有关,因此通过数值计算可得到气体流量。其优点是测量准确度高、范围宽、无压损、无可动部件、安装使用费低等。

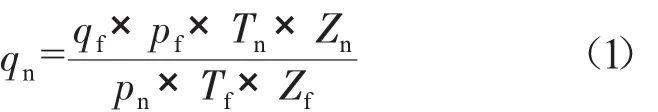

为了便于计量,流量计读数一般通过内部组态换算为标准参比条件下的数据进行输出,标准参比条件规定为:绝对压力为101.325 kPa,温度为20℃,干基[3]。标准参比条件下的瞬时体积流量按公式(1)进行计算。

式中:qn为标准参比条件下的瞬时体积流量,m3/h;qf为工作条件下的瞬时体积流量,m3/h;pn为标准参比条件下的绝对压力,MPa;pf为工作条件下的绝对静压力,MPa;Tn为标准参比条件下的热力学温度,K;Tf为工作条件下的热力学温度,K;Zn为标准参比条件下的压缩因子;Zf为工作条件下的压缩因子。

由公式(1)可以看出,除了温度压力换算外,还有一项压缩因子的校正。标准参比条件下的压缩因子(Zn)由天然气组分变化引起的变化非常小,趋近于1,可以忽略不计。但在中高压工作条件下,尤其是地下开采出来的天然气,其组分变化以及生产工况的压力、温度变化波动较大,导致工作条件下的压缩因子(Zf)持续动态变化;由于其数值变化较大,因此影响不可忽略。

现场仪表系统后台组态中并未对Zf进行实时调整,组态中的压缩因子为设计阶段根据设计工况及设计组分,通过HYSYS模拟软件计算得到,数值为0.778 9。仪表显示值虽然经过温度、压力实时换算,但由于公式(1)中Zf的值一直未进行调整,这就造成了较大偏差,不能准确反映实际流量。因此,应根据生产工况及组分变化情况,重新确定压缩因子的数值。

2 压缩因子

2.1 压缩因子影响因素

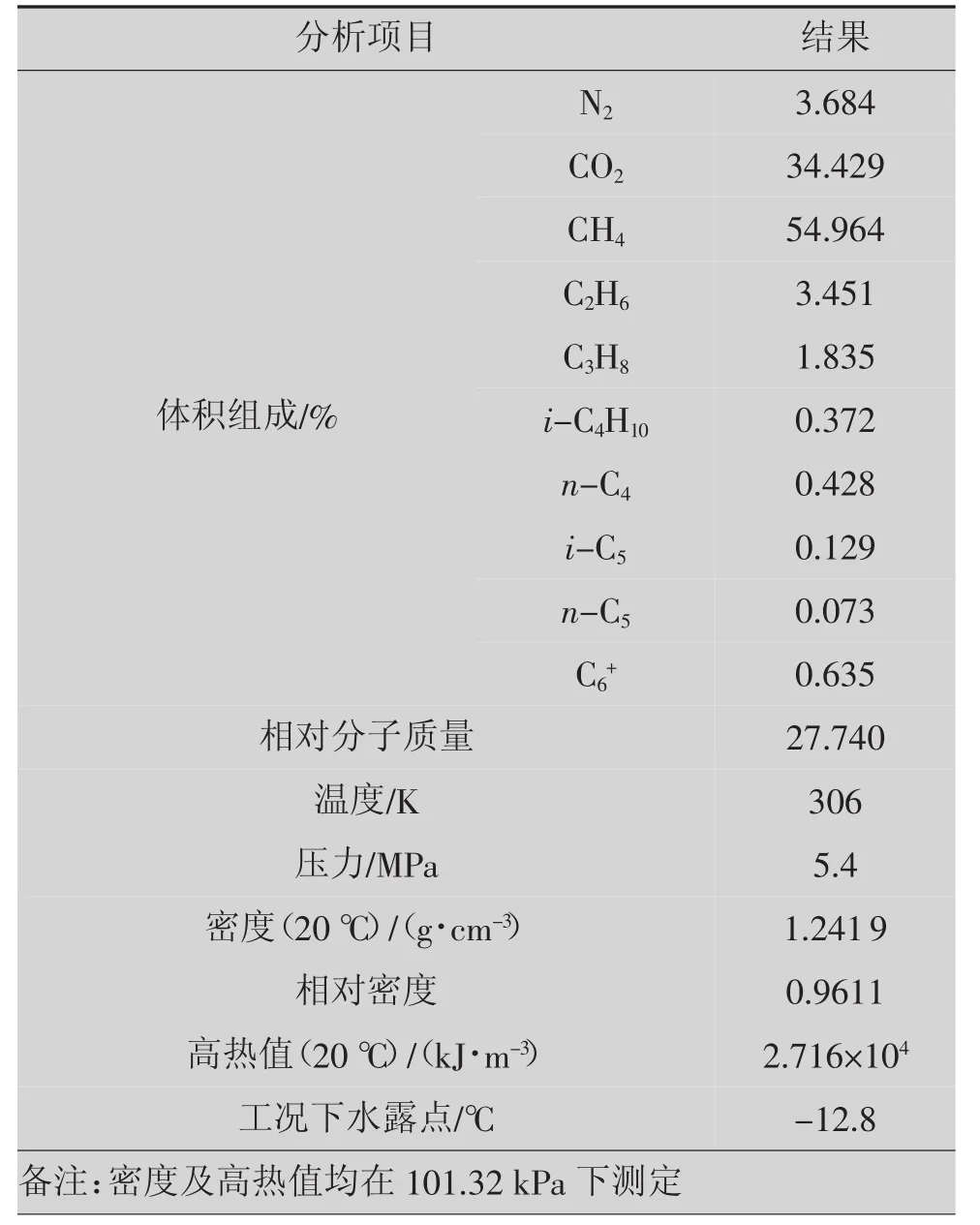

压缩因子的影响因素主要有温度、压力、气体组成[4],因此需要对上述3个因素进行调整。温度、压力可以通过传感器进行实时监测,输出至计算系统参与计算。但现场没有在线色谱分析仪器,因此无法对压缩因子进行调整,只能先取样再对其进行离线分析。色谱分析数据见表1。

2.2 压缩因子计算方法

公式(1)中压缩因子的计算方法很多,主要有通过仪器测定、通过状态方程计算、用经验公式计算、用Standing-Katz图版确定等[5]。

表1 天然气色谱分析数据

HYSYS模拟计算一般根据物性选择不同状态方程进行模拟,其物性是根据不同物质的实验数据拟合而得,误差较大。

GB/T 17747.1—2011《天然气压缩因子的计算第1部分:导论和指南》中推荐利用AGA8-92DC和SGERG-88法进行计算。这2种方法计算精度较高,AGA8-92DC计算方法要求对气体进行详细的物质的量组成分析,SGERG-88计算方法用高位发热量和相对密度两个物理性质及CO2的含量作为输入数据。对于中高压含碳贫气,AGA8-92DC方法的计算精确度较高,计算误差在0.5%以内;同时,当气体温度升高时,该方法的计算误差将有所减少[6]。

综上所述,AGA8-92DC方法更适合本次计算。通过Visual Basic编写程序验证计算精度并计算所需压缩因子。

2.3 压缩因子计算

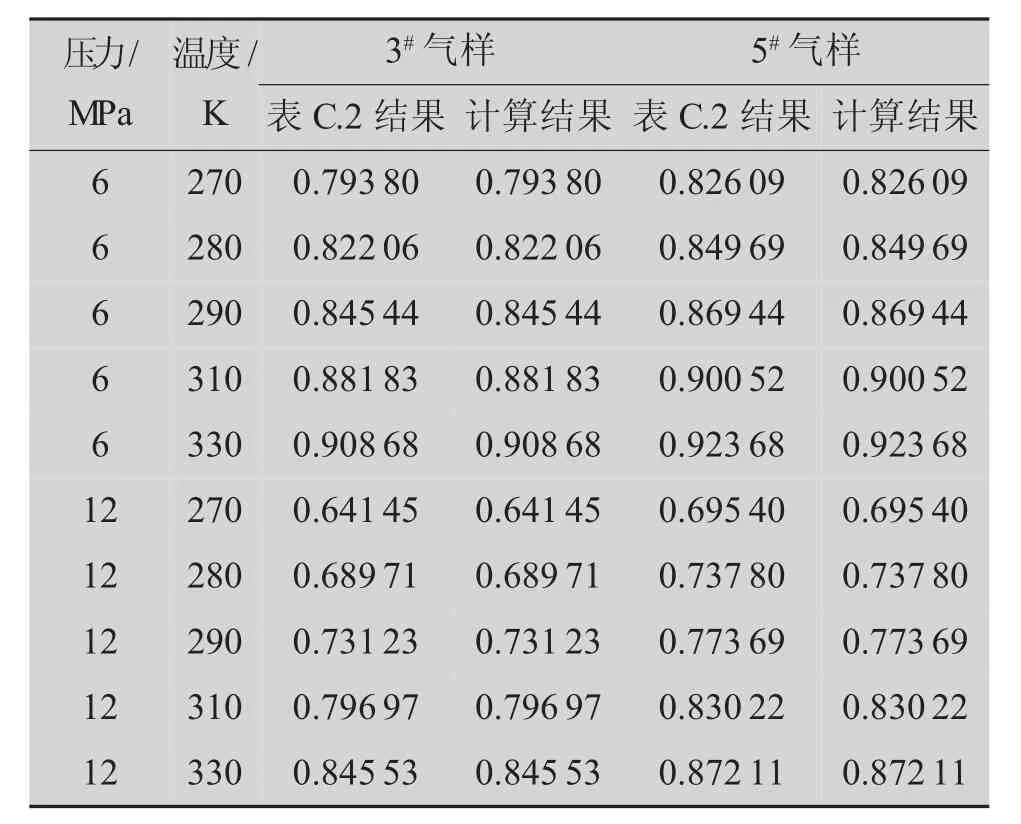

选取GB/T 17747.2—2011《天然气压缩因子的计算 第2部分:用摩尔组成进行计算》附录C中表C.1中3#气样、5#气样的气体组成输入程序进行计算。不同工况下的计算结果与附录C中表C.2中的数据进行对比验证,具体见表2。

由表2可以看出,不同组分在不同压力下的计

表2 程序计算精度验证

算结果与标准规范中所给真值相同,精度较高,表明软件计算结果可靠。

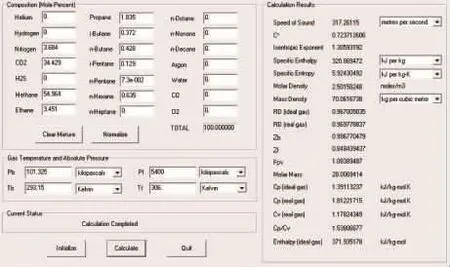

根据表1数据计算压缩因子,其值为0.84844,输入及输出界面见图2。

图2 软件计算界面

原始设计中压缩因子取值为0.7789,目前生产状况下,其值偏高达8.9%。若超声流量计组态中还是选取原设计值,就会造成流量计输出值偏高。因此,定期校正组态中的压缩因子数值非常必要。

3 结语

由于AGA8-92DC方法具有更高的可靠性,建议工艺向仪表提条件时通过AGA8-92DC计算压缩因子,使输入条件更加精确。

项目实施后,生产方应根据生产条件变化和天然气产品组分的变化,适时调整超声流量计中的压缩因子数值,保证输出流量的准确性。

对于计量要求较高的位置,可安装在线色谱仪,将组分数据和监测的温度、压力值输入到上位机中进行计算,然后通过远程通信的方式更新超声波气体流量计中的参数,这样就可以及时调整超声流量计输出数值,满足精度要求。