裂解乙烯装置先进控制技术的应用

曹 静,方 明,庄 稼

(国家能源集团宁夏煤业烯烃二分公司,银川 750400)

0 引言

近些年来,中国化工行业发展迅猛,乙烯的产量以及与其配套的裂解装置的自动化水平,工艺指标合格率都是衡量石化发展水平的重要指标。乙烯装置中裂解炉群是整个乙烯生产的灵魂,其作用是把石脑油,LPG,C5-C9,PP重组分等高碳化合物通过加热裂解成含各类低碳组份的裂解气,再通过后续精馏装置分离出乙烯、丙烯等产品供给下游聚合装置使用。为提高乙烯产量和收率,优化控制方式来提高关键工艺参数的平稳率和合格率是一种切实有效的做法。

本厂的裂解炉工段包括4台192U型液体裂解炉,1台8M型气体裂解炉,乙烯、丙烯总设计生产能力为90万吨/年。液体炉为双炉膛配置,每个炉膛中设置96根U型变径辐射炉管,每根U型炉管上进上出共两程。气体炉为单炉膛(辐射室)结构,8根M 型炉管在炉膛中一字排列,每根M型炉管上进上出共6程。

其主要工艺流程是将原料石脑油由罐区泵组送至裂解炉后,在裂解炉的对流段与离开辐射段的高温烟气进行换热,并与稀释蒸汽混合,逐步预热到横跨温度送入辐射段炉管进行裂解。裂解反应需要的热量主要由裂解炉底部烧嘴燃烧产生的辐射热提供。裂解炉运行所需的燃烧负压由安装在对流段上方的引风机提供,粗裂解气经三级冷却后送入急冷系统,在正常工况下,裂解炉常为四开一备,精馏装置采用前脱丙烷前加氢工艺,实现裂解产品精细切割,获得合格乙烯、丙烯。

裂解装置整个工艺过程中的物料流、能量流关联性高,耦合性强。每个单元都具有特殊的动态响应,如大闭环、大滞后、反向响应等,整个大闭环控制过程要求响应必须快,但单一的PID控制由于存在操作变量、被控变量变化频繁,工艺稳定性差的缺点,不能满足裂解装置的上述要求,基于模型预测控制的先进控制技术则很好地解决了这些问题,其能站在大局上用物料平衡和能量守恒的原则来处理约束和实现过程解耦。能较好地适用在裂解炉群、C2/C3加氢反应、高低压脱丙烷塔、脱乙烷塔及乙烯塔等装置。

1 裂解乙烯装置先进控制技术的应用

1.1 工程控制常用算法

1.1.1 PID控制

PID控制器的参数整定是装置实现自动控制的核心内容,它是根据被控过程的特性确定PID控制器的比例系数、积分时间和微分时间。主流的参数整定法有临界比例法、反应曲线法、衰减法。

PID控制主要有标准PID控制,比例微分先行PID控制,微分先行PID控制。

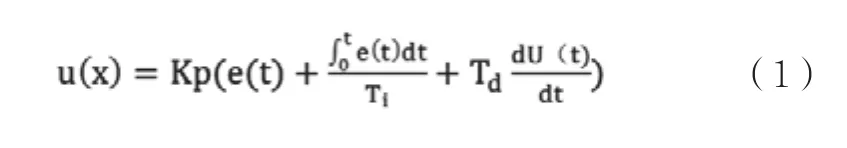

1)标准PID算法

该控制模式主要应用在时间常数比较长的生产过程,以及设定值变化带来的瞬时响应的控制,根据设定值的变化实施比例、积分和微分控制。

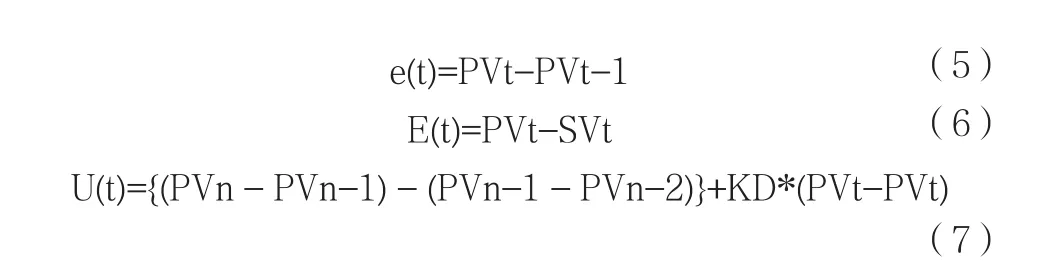

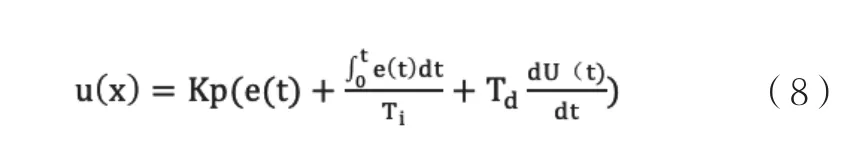

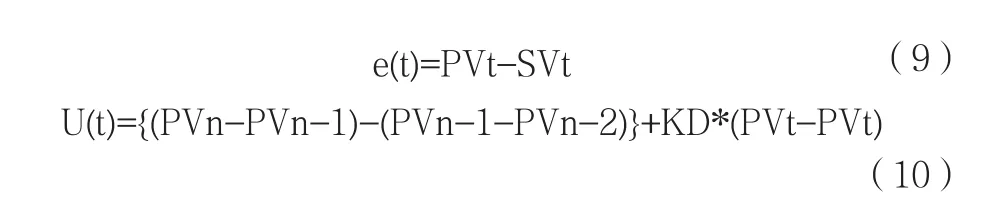

计算表达式如下:

设此时刻回路的PV为PVt,SV值为SVt,前一刻为PVt-1,SV为SVt-1,前两刻为PVt-2,SV为SVt-2。

其中:

KD为微分滤波系数。

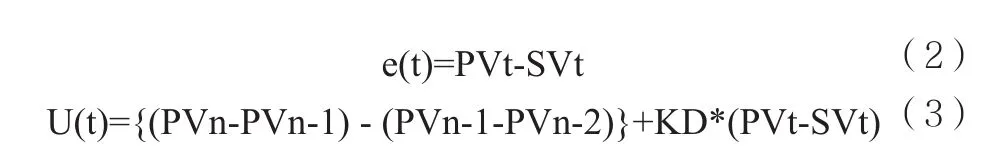

2)比例微分先行PID控制

该控制模式与标准PID控制算法不一样,设定值的变化不影响比例和微分作用,即使设定值突变也不会引起操作输出的急剧变化,容易获得稳定的控制特性,对于被控过程特性的变化、负载的变化和扰动,相应的执行比例、积分和微分控制作用,可以达到较好的控制效果。

计算表达式如下:

设此时刻回路的PV为PVt,SV值为SVt,此时前一刻为PVt-1,SV为SVt-1,前两刻为PVt-2,SV为SVt-2。

其中:

KD为微分滤波系数。

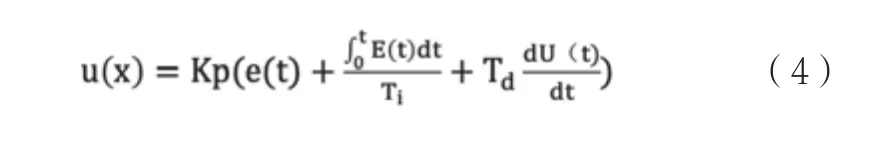

3)微分先行PID控制

该控制模式在设定值变化时只执行比例和积分控制,没有微分作用。该算法主要应用在希望对设定值变化有较好的跟踪特性的场合,如串级控制回路的副回路。

计算表达式如下:

设此时刻回路的PV为PVt,SV值为SVt,此时前一刻为PVt-1,SV为SVt-1,前两刻为PVt-2,SV为SVt-2。

其中:

KD为微分滤波系数。

1.1.2 先进控制

乙烯装置先进控制的目标是提高乙烯装置的自动化水平,提高装置抗干扰能力和关键工艺参数的平稳率,提高装置产品质量,降低装置能耗和操作人员劳动强度,提高劳动生产率。

在乙烯装置中,一些重要的质量指标与控制指标之间还存在较大的差距,未能实现产品质量的“卡边”控制。采用先进控制系统提高产品质量的平稳度后,可进一步采用“卡边”控制,优化蒸汽用量降低能耗,获得可观的经济效益。

1)通过支路平衡及负荷自动升降技术,实现裂解炉支路温度偏差控制及COT精确控制,提高裂解炉运行稳定性。

2)裂解炉燃烧热效率建模,应用软测量技术,实现热效率实时计算,通过燃烧系统优化卡边控制,提升裂解炉燃烧效率。

3)通过对分馏塔系的优化操作,实现卡边控制,进一步提高装置能量利用率,提高产品收率,实现节能降耗,挖潜增效。

1.2 先进控制方案

根据裂解装置的实际生产特点,主要采用多变量模型预测控制技术,设计了适合裂解装置的控制器。

1)COT温度稳定优化控制

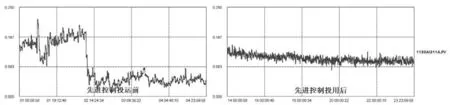

图1 一号裂解炉COT温度先控投用前后效果对比图Fig.1 1th Comparison chart of the effect before and after the COT temperature control of cracking furnace

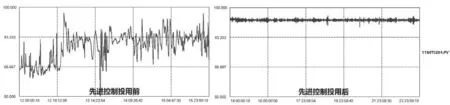

图2 C2加氢三反出口炔含量先控投用前后效果对比图Fig.2 Comparison of the effects before and after the first control of the export acetylene content of C2 hydrogenation three rebels

平均COT温度是裂解炉的关键指标之一,是裂解炉裂解深度的衡量指标,选择合适的裂解深度,可以兼顾较高的双烯收率和较长的裂解炉运行周期。裂解炉出口温度受很多因素影响,如燃料流量、压力、热值;炉管进料流量、压力、稀释比等,相互干扰的因素比较多,控制器通过预测模型,较好地解决了上述干扰的影响,提高了平均COT温度的控制精度、平稳率,缩短平均COT跟踪设定目标的动态响应时间。

2)自动升降负荷控制

裂解炉的生产负荷有多种控制需求,可稳定在某一固定值,可根据指令调整负荷,可在满足工艺条件下最大化进料量等。目前本厂所使用的控制策略是在满足某一固定量的条件下,操作人员通过设定裂解炉的总处理量和支路进料偏差后,APC控制器会根据各支炉管COT温度分布情况,合理分配各支炉管所能处理的负荷,同时为了保证COT温度的稳定性和裂解炉处理量的调整,燃料气用量会自动匹配。

3)C2、C3加氢反应器先进控制

加氢反应过程是乙烯生产流程中重要的一个环节,加氢反应对温度非常灵敏,其操作手段较少,实现精确操作困难大。影响加氢反应的因素有:入口温度、氢炔比、空速、温度梯度以及催化剂活性等相关因素。应用软测量技术计算各反应器反应器深度,合理分配每个床层每一反应深度,尽量避免过加氢,降低烯烃损失,提高双烯收率。

4)精馏系统先进控制

精馏系统前后各塔均保持能量平衡和物料平衡,精馏系统先进控制包含脱甲烷塔、脱乙烷塔、脱丙烷塔、脱丁烷塔、乙烯精馏塔和丙烯精馏塔等。通过先控系统的应用,在确保装置安全平稳的前提下,提高了精馏装置的自动化水平、装置的抗干扰能力、关键工艺参数的平稳率,实现了精馏系统卡边控制,提高了双烯收率、节能降耗。

2 应用前后对比

先进控制系统自投运以来,各APC模块控制展现出良好的稳态性能,在改善装置的运行状况的情况下,还提高了控制品质。实现了COT温度稳定与支路平衡,实现了裂解炉负荷自动升降,实现了裂解炉燃烧效率优化卡边控制。

1)裂解炉群关键变量先进控制系统投用前后效果对比如图1所示。

2)加氢反应系统关键变量先进控制系统投用前后效果对比如图2所示。

3)精馏系统关键变量先进控制系统投用前后效果对比如图3所示。

3 结语

经装置连续运行的考验,先进控制展现出良好的稳态性能,改善了装置的运行状况,提高了产品质量。COT温度波动幅度下降到1℃以内,实现全系统负荷自动升降及换热网络解耦。

图3 脱丁烷塔灵敏板温度先控投用前后效果对比图Fig.3 Comparison chart of the effect before and after the temperature control of the sensitive plate of the stripper tower