煤及其固体废弃物改性聚合物研究进展

白玉峰,曹新鑫,蔡国辉,侯朝阳,何小芳

(河南理工大学材料科学与工程学院,河南 焦作 454000)

0 前言

我国能源结构具有“富煤、少气、缺油”的特点,煤炭在我国能源需求和消费中占主导地位,且这种格局在未来几十年基本不会发生变化[1]。煤炭的开采、加工、燃烧导致固体废弃物(粉煤灰、煤矸石、煤泥)高产出,煤及其固体废弃物的综合利用既可节约煤炭资源,降低环境污染,还可提高煤炭资源多级利用率,因此正在得到越来越多的关注。《煤炭深加工产业示范“十三五”规划》提出,以推动煤炭清洁高效利用为导向,加强煤炭深加工自主创新,提升煤炭转化效率和效益,强化生态环境保护,降低工程造价和生产成本,将煤炭深加工产业培育成为我国现代能源体系的重要组成部分。

对于橡胶、塑料等需求量大的聚合物来说,降低成本、提高性能仍是目前材料领域研究的热点。而煤及其固体废弃物均匀分散于聚合物后,共混体系不仅在力学性能、耐热性、物理化学稳定性方面获得改善,还能扩展出良好的功能性如导电性、抗静电性、防腐性、抗菌性[2],因此煤及其固体废弃物改性聚合物具有重要意义。煤及其固体废弃物与聚合物创新性结合,不仅符合我国创新、协调、绿色、开放、共享的发展理念,还满足煤炭深加工产业示范“十三五”规划的发展要求。以下将从聚合物/煤复合材料、聚合物/粉煤灰复合材料、聚合物/煤矸石复合材料以及聚合物/煤泥复合材料4方面,总结煤系材料改性聚合物的研究现状。

1 聚合物/煤复合材料

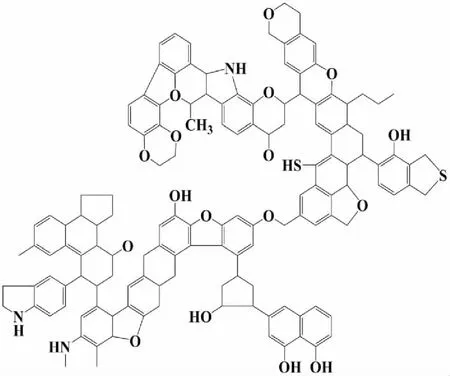

图1 煤分子结构的Shinn模型Fig.1 Shinn model of coal molecular structure

1.1 力学性能

由于煤粉具有强非均质性,在载荷作用下,煤粉粒子均匀分散负荷,降低裂纹剪短区域的应力集中,承担应力在聚合物中的有效传递,耗散能量。Uslu等[5]研究了硬煤对环氧树脂(EP)临界应变能(GIc)的影响。结果发现,用10.68 %(质量分数,下同)无烟煤填充EP的性能最好,GIc值为0.489 43 kJ/m2,比不含无烟煤的材料大16.6 %,有效提高了复合材料屈服极限,且GIc随煤含量增加而递增。Cheng等[6]将改性煤粉与热塑性丁苯橡胶(SBS)共混,发现改性后煤粉聚集被有效限制,均匀分布于橡胶,并且产生活性链与橡胶结合形成物理化学交联结构。结果表明,SBS/煤复合材料的拉伸强度和断裂伸长率均随煤含量的增加呈先增加后降低趋势,含量为10 %时复合材料具有最优综合性能(拉伸强度为13.66 MPa,断裂伸长率为2 711.4 %)。

在载荷作用下,具有较高强度的煤粉粒子插入聚合物基体中,可吸收大部分外力,削弱应力传递过程,并且少部分煤粉脱离基体形成空穴,产生银纹进一步吸收能量。本课题组研究了煤粉含量对聚烯烃力学性能的影响。对于聚氯乙烯(PVC)/煤复合材料,含7 %煤粉的复合材料力学性能最佳,其中拉伸强度、弯曲强度、冲击强度较纯PVC分别增大26 %、15.3 %和16.8 %。对于聚丙烯(PP)/煤复合材料,弹性模量随煤含量增加呈先增后减趋势,当煤含量为15 %时达最大值0.92 GPa。

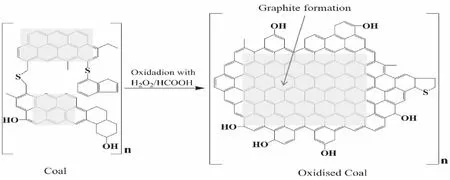

图2 煤转化石墨机理图Fig.2 Schematic representation of chemical conversion of coal into graphite

1.2 电学性能

由于共轭导电特性的有序相类石墨区的存在(转化机理见图2)[7],煤粉本身具有一定导电能力,可作为导电颗粒替代炭黑、乙炔黑等导电填料。煤粉可在聚合物中形成导电通路,通过隧道效应分散复合材料表面聚集的电荷。在烟煤转化为无烟煤的过程中,挥发物质减少以及含碳量增大,有利于提高煤对电荷的束缚能力,从而提高煤的介电常数。

氧化处理煤中的含氧官能团具有亲水性,利于离子在材料表面快速集聚,此外氧化处理煤也可连接聚合物中不相连导电纤维,扩大导电网络面积[8]。He等[9]研究发现氧化处理煤有效提高了聚丙烯腈(PAN)纤维的电导率。15 %煤含量PAN/煤碳纳米材料的电导率最大值为5.56×10-2S/cm,是纯PAN纤维电导率的2倍。张坤等[10]研究了氧化煤对聚苯胺(PANI)导电性能的影响,氧化煤/PANI复合材料的电导率大于原煤/PANI复合材料,两者的电导率分别为6.91×10-1、2.04×10-2S/cm。氧化作用打通细小孔隙,改变煤的孔结构和孔分布,通过FTIR谱图分析发现,酸性官能团增多,煤与PANI的聚合活性位点增加,煤大分子与PANI之间氢键作用增强,从而提高复合材料的电导率。

当材料表面电阻率小于109Ω时,静电荷集聚会消失,而硬煤可作为抗静电剂加入聚合物中,促进静电衰减,防止静电积聚[11]。Stabik等[12]探究煤含量对复合材料电阻的影响结果表明,煤确实有减弱静电积聚的能力,在煤含量0~17 %范围内,纯EP6011树脂的表面电阻率为1016Ω,17 %煤含量复合材料表面电阻率为7×1010Ω,且随煤粉含量增大而递减。

1.3 热稳定性

煤作为天然矿物,具有独特的热稳定性。煤热稳定性随煤阶增大而提高,原因在于煤阶越高,氧化活性越低[13]。张舒洁等[14]用Fe3+过渡金属盐制备出活性煤粉与低密度聚乙烯(PE-LD)共混制备复合材料。计算高、低温区热解活化能发现,改性煤粉含量为10 %时,低温区降低PE-LD热稳定性,高温区提高PE-LD热稳定性。Hu等[15]将煤、羧甲基淀粉(CMS)、聚乙烯醇(PVA)共混,制备出新型聚合物/煤复合薄膜。通过热失重(TG)曲线可以明显观察到,加入煤之后,聚合物热分解向高温区移动,最大失重速率温度(Tmax)增大。原因在于煤中腐殖酸的存在,可以使水和CMS/PVA之间形成强力氢键。由于氢键断裂要吸收额外的能量,所以热稳定性强弱随氢键数目增多而提升。Sharma等[16]在废弃PE-LD/煤复合材料研究中得到相似结果。升温速率为5~25 K/min条件下,废弃PE-LD的Tmax为732~767 ℃,而复合材料的Tmax为737~768 ℃(PE-LD与煤的质量比为1∶1)。如图3所示[17],在升温过程中,煤的片层结构可以加快基体热量扩散,防止热量累积;当温度持续升高时,基体热解反应容易引发,产生自由基,而煤的芳香大分子可在链转移和链终止中占优势,有助于提高聚合物的热稳定性。

此外,作为芳香族稠环化合物,煤具有良好的炭化阻燃效果,高含碳量的煤和阻燃剂复配可协同阻燃聚合物,虽然在热降解过程中其放热行为降低了阻燃剂的吸热效率,但高温下材料表面可生成煤焦作为保护层,达到协同阻燃效果[18]。刘博等[19]以煤/水滑石类化合物(LDHs)制备了复合阻燃剂,LDHs对煤中活性官能团—COO—具有惰化作用,延缓与氧复合的速率。在受热分解过程中,LDHs将吸收大量的热,降低聚合物表面温度,从而减缓其热分解和燃烧速率。采用锥形量热法表征其阻燃效果,结果显示,乙烯醋酸乙烯酯共聚物(EVA)复合材料达峰时间(200 s)滞后于纯EVA达峰时间(185 s)。

2 聚合物/煤矸石复合材料

煤矸石(coal gangue,CG)是一种固体废弃物,其中由剥离及掘进排除的白矸占45 %,采煤进程中选出的普矸占35 %,选煤过程中产生的选矸占20 %[20]。由于高莫氏硬度石英和高岭土的存在(石英莫氏硬度为7级,高岭土莫氏硬度为6级),且两者占总含量50 %以上,可达到保持材料结构完整性,提高硬度的效果。煤矸石存在层状硅酸盐结构以及活性基团硅羟基(Si—OH)、铝羟基(Al—OH),有利于进行改性,与聚合物材料可形成一定黏合作用,可作为聚合物填料使用。煤矸石在橡胶中的研究最为常见,CG与天然橡胶形成稳定的煤矸石-橡胶共价键,硫化后具有更统一的网络,在不牺牲其延展性的前提下,明显提高了橡胶的强度、模量。煤矸石中Al2O3、Fe2O3金属氧化物可作为固化催化剂,激活硫化过程,进而降低橡胶硫化时间[21]。此外CG可以提高炭黑和碳纳米管在橡胶中的分散性,可改善材料的热衰退性,稳定高温摩擦系数;可降低塑料表面、体积电阻率,用于静电逸散材料;削弱基体材料空化作用,改善力学性能;有利于结晶聚合物成核,但会影响晶粒长大速率。

Chen等[22]高温煅烧煤矸石后,与天然橡胶(NR)共混获得NR/CG复合材料,验证了CG改善橡胶力学性能的可靠性。填料-橡胶氢键的存在,使两者之间形成强界面粘结,没有明显的界面区。Chen等[23]将CG、炭黑(CB)、碳纳米管(CNTs)作为混合填料加入NR中,发现三者之间具有协同补强性。NR/CG/CB/CNTs复合材料的300 %模量(M300)为7.51 MPa,明显高于具有单一填料的橡胶(NR/CB、NR/CG、NR/CNTs复合材料的M300分别为6.65、3.54、6.5 MPa),原因在于CG可以改善CB和CNTs在橡胶中的分散性。李彩霞等[24]认为CG具有与CB相似的键枝状、纤维状固定碳结构,可起到与CB相同的补强作用,并用CG部分替代CB填充丁苯橡胶(SBR)。实验结果表明,含30 % CG的复合材料综合性能和SBR/CB复合材料相近,而且抽出力指标达107 N/mm(SBR/CB复合材料为98 N/mm),高于国家标准95 N/mm,完全符合使用标准。赵鸣等[25]将未改性CG与PP混合,发现CG粒子在材料中形成缺陷,复合材料拉伸强度略有下降,冲击强度大幅下降。由于CG表面有机质的存在,CG含量对材料熔体流动速率影响不大。而后周凯等[26]将改性CG作为PP填料,可以提高材料的尺寸稳定性、力学性能。当CG含量较低(<20 %)时,材料拉伸强度和缺口冲击强度均随CG含量增加而增大,在应力作用下,对防止银纹进一步发展有益。黏结在CG表面的PP被拉成短而细的纤维,形成CG-PP界面层,CG粒子不易从基体中剥离,降低PP基体的空化程度,材料抵抗裂纹扩展能力提升。李朝艳[27]使用煤矸石轻骨料,增韧改性POM树脂,得到可观的改性效果。当CG含量为20 %时,改性的POM树脂冲击强度达86 J/m2,较纯POM树脂增加一倍。此结果归功于CG大的比表面积,增大与POM大分子的接触面积,形成成核点,结晶速度和结晶度得以提高。在受力作用下,CG与POM树脂接触面产生裂纹数增多,更多冲击能被吸收。

CG中SiO2含量可高达40 %以上,具有优良的耐热性,吴鹏辉等[28]先用二甲基亚砜对CG进行插层,而后合成了PLA/CG插层复合材料,结果表明,添加CG后的复合材料的热稳定性有一定的提高。可能是因为,具有1∶1层状硅酸盐结构的CG在PLA基体中形成阻隔结构,延缓热量传递,从而起到改善热稳定性的效果。当CG添加量为9 %时,其热稳定性最好,热分解温度由300~310 ℃提高为320~330 ℃。李经宽[29]据此对PP/CG燃烧性能进行了研究。DTG曲线显示,随着CG含量增加,PP热分解向高温区移动,有效延缓了PP热分解过程。当材料在高温燃烧时,PP对煤矸石中SO2和NOx气体的析出有明显的抑制作用,可考虑作为环保阻燃材料使用[30]。Wang等[30]采用发泡法,以淀粉为絮凝剂制备了孔隙率可达71.8 %~88.2 %的煤矸石/Al2O3多孔保温材料,其导热系数在0.105 6~0.384 8 W/(m·K)之间。薛从强等[31]发现少量CG(<20 %)填充,对PF树脂冲击强度影响不大,反而会在PF树脂表面形成摩擦层,增大PF树脂的摩擦系数,摩擦系数由0.15提高至0.25,充分证明CG可作为制动材料填料使用。

3 聚合物/粉煤灰复合材料

粉煤灰(fly ash,FA)颗粒大多为空心微珠,表面凹凸不平,微孔尺寸较小,具有质轻、高强、耐磨、耐高温、绝缘、热导率低等特点。添加聚合物中可显著降低生产成本,提高材料的刚度和强度,而不致材料发脆,高球度使FA在聚合物中具有可观的分散效果,是一种典型的无机刚性粒子。

王继虎等[32]研究了改性FA添加量对硅橡胶阻燃性能和力学性能的影响。添加量为1 %改性FA的硅橡胶复合材料综合性能最优,其拉伸强度为4.1 MPa,燃烧速率为11.4 mm/min(纯硅橡胶两者分别为3.2 MPa和13.3 mm/min)。原因在于FA主要成分为SiO2和Al2O3,能够起到很好的隔热作用,降低热在复合材料中的传导速度;改性FA表面的有机成分,可以增大与基体分子之间的作用力。Maan等[33]研究了FA含量、粒径对橡胶体系的影响,测试结果显示,拉伸强度随两者增大呈下降趋势,耐磨性随两者增大而上升,硬度随FA含量增大而增大,随粒径增大而减小。

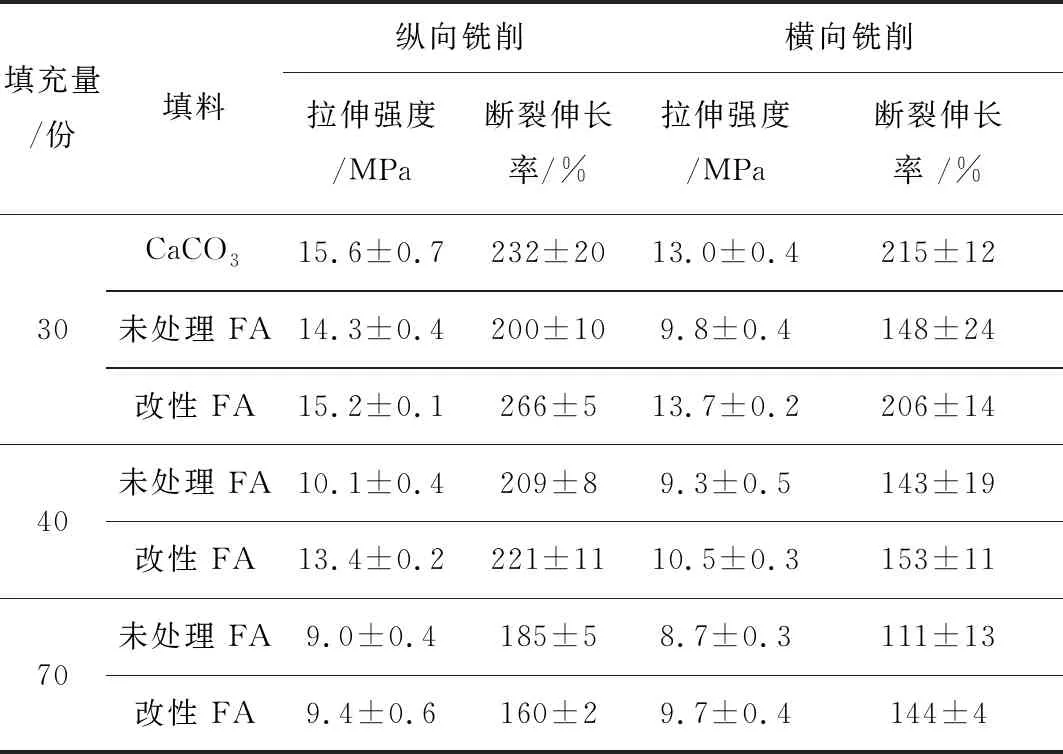

而在热塑性塑料方面,随着FA含量增加,聚烯烃共混体系冲击韧性、热稳定性以及结晶性能明显提升,但是断裂伸长率、拉伸强度有所降低。此外,超细FA可提高熔体的熔体流动速率以及抗静电性能。郭丹等[34]将FA和高密度聚乙烯(PE-HD)熔融共混后发现,受应力作用,FA颗粒周围产生空穴和微裂纹,限制基体塑性形变的张力松弛。FA含量从0增加至80 份(质量份,下同),复合体系的韧性、刚性均有提高,结晶度增大;断裂伸长率下降,拉伸强度略微下降。在此范围间,弯曲强度、冲击强度、结晶度可高达19.63 MPa、60.54 J/m2、76.65 %。范龙等[35]也发现,减小FA粒径会改善复合材料韧性、熔体流动速率。当FA粒径为2.4 μm时,PE-HD/FA复合材料断裂伸长率与冲击强度分别为54.1 %和8.5 J/m2,比粒径为28 μm时分别提高了42.7 %和37.1 %,熔体流动速率从4.61 g/10 min提高到5.28 g/10 min。Vander等[36]将FA和CaCO3填充PVC效果进行对比,对比结果如表1所示。将PVC中CH—Cl看作氢键受体,FA中的—OH作为氢键供体,在材料中会形成氢键网络,来弥补FA作为缺陷带来的力学损失。曹新鑫等[37]发现FA也可作为导电粒子使用,FA粒子之间存在内部电场,当粒子相互靠近时, 被热振动激活的电子会跃过树脂界面形成的势垒,从一个导电粒子跃迁到相邻粒子上形成导电通道。当FA质量分数在10 %~15 %之间时,PP/FA复合材料表面电阻率和体积电阻率最小值分别可达到2.04×1011Ω及1.46×1011Ω·cm,较纯PP降低了近8个数量级。

表1 聚氯乙烯复合材料的力学性能

4 聚合物/煤泥复合材料

经研究,煤泥(coal slime,CS)表面经有机化处理后,其吸油值可降低至32 g/100 g左右,接触角可达118.30 °,表面憎水性明显增强,粒径D50可减小至1.82 μm,均符合作为聚合物填料的要求。CS除具备改善力学性能的无机填料共性之外,还可延缓聚合物热降解,改变结晶聚合物结晶行为。

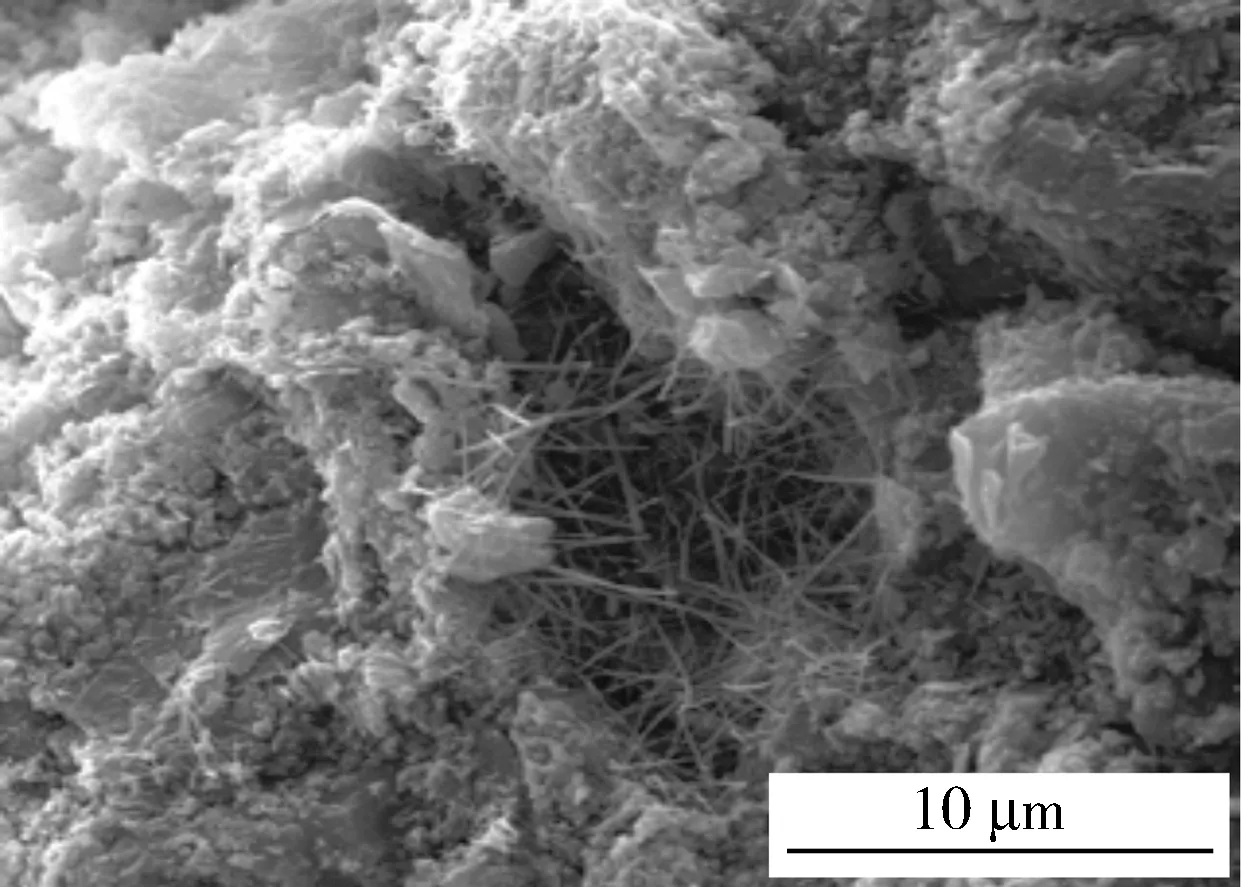

为了说明改性CS在力学性能方面的补强效果,张乾[38]和盛嘉伟等[39]分别以PE和PP为基体材料,采用改性CS进行填充制备复合材料,并与纯材料进行力学性能对比。研究发现,PE/改性CS复合材料的屈服强度和断裂强度较纯PE分别提高了0.9 MPa和2.9 MPa,PP/改性CS复合材料的弯曲强度和冲击强度较纯PP分别提高了5.8 MPa和0.4 kJ/m2,具有明显的补强效果。通过复合材料冲击断面的SEM图可以验证,经改性后的CS表面极性降低,增强了与基体的相容性,提高在复合材料中的分散稳定性。改性CS具有补强效果原因:其一,改性CS存在亲油性基团,且颗粒表面附着少量如图4所示的凝胶状物[40],增大界面结合强度,使复合材料力学性能得到改善;其二,改性煤泥D50可降至5 μm以下,一般认为填料粒径越小,其补强性越强。

图4 碱活化后煤泥的SEM照片Fig.4 SEM micrograph of coal slime after the alkali-activation

本课题组对CS也进行了研究,发现CS对PP的热稳定性具有补强效果,延缓PP的热降解过程。PP/CS复合材料的热降解为单一反应阶段,当升温速率升高时,热降解起始温度(T0)和Tmax均增大,使热降解向高温区移动。这是由于升温速率升高,加速PP进入高温阶段,复合材料热降解未完全,表现为热失重滞后。通过CS的添加,复合材料的T0和Tmax最大可分别增加12.62 ℃和12.53 ℃。此外,CS可以阻碍结晶聚合物晶粒长大,降低结晶速率和晶体结构完善度。由图4可证,PP/EPDM复合材料成核点较少,球晶尺寸较大,而由于CS的撞击作用,使球晶生长受限,导致PP/EPDM/CS复合材料成核点多,晶粒尺寸小。

5 结语

煤及煤矸石、粉煤灰、煤泥固体废弃物表面均存在活性基团,经细化、改性后可成为低成本、高潜力的高分子改性粒子,在复合材料力学、电学、结晶、耐磨、热稳定、流变性能等方面具有可观的改善效果。煤的片层结构、芳香结构可改善复合材料电性能和热稳定性;煤矸石的键枝状、纤维状固定碳结构对橡胶具有可观的补强效果;粉煤灰中的空心微珠具有高强、耐磨、耐高温等优良性能;煤泥可起到延缓聚合物降解、降低结晶聚合物晶粒尺寸的作用。但目前,关于煤及其固体废弃物改性聚合物的研究仍处于实验阶段,在日常生活、工业生产方面应用少之又少,原因在于与聚合物通过简单机械共混后,煤及其固体废弃物无法达到高分散的效果。因此,未来的研究方向、发展趋势应在以下几点:

(1)针对粒径、用量及分散性,应注意煤及其固体废弃物在加工过程中的物理化学变化,进一步降低填料粒径,提高与基体界面相容性;

(2)合理控制煤及其固体废弃物在聚合物中的分布,在基体中构建规则网络通道,开发新型功能复合材料;

(3)剥离煤的片层结构,加大对聚合物插层煤复合材料的研究;

(4)加大对材料应用调研,扩大复合材料的应用范围,提高使用率,使复合材料尽早步入工业量产阶段。