混料设计在车用聚丙烯材料配方中的应用

王登学

(鑫达集团,北京 100102)

0 前言

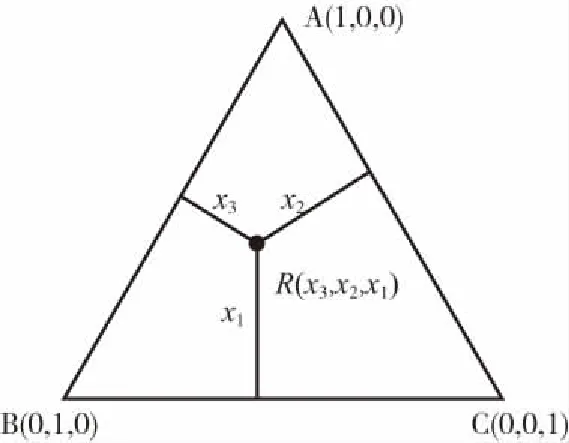

试验设计(DOE)是一种结构化和系统化的方法,能有效、快速地揭示多个过程变量(X)与多个输出或质量特性(Y)的因果关系,以确定影响过程响应的最重要的因子(X),从而获得最佳响应(Y)。DOE一般分为全因子试验设计、部分因子试验设计、响应曲面试验设计、稳健参数设计和混料设计。前4种试验设计专注于工艺流程的设计与改进,而混料设计研究的是配方配比问题。混料设计的成分至少3种,而且配比总和为1,可以用三线坐标系直观显示各成分的组成状况,如图1所示,该图是高为单位1的等边三角形,图中任何一点到对边的距离即为相应顶点成分的配比。

图1 三线坐标图Fig.1 Three-line coordinate map

目前,混料设计的方法在汽车用高分子材料的配方研发改进中还没有成功案例,研发人员依然凭借经验制定预配方,然后采用试错试验法对配方做调整。这样的作法费时、费力,有时花费半年甚至一年的时间也找不到最优解,而且根本无法量化响应变量与各成分之间的关系。

混料设计方法恰恰可以解决上述问题,它可以帮助研发人员寻找、筛选材料配方中的成分,确定哪些成分影响显著,同时建立各个响应变量与各成分之间的回归方程,而且能够直观、精准地绘制出配方的合格区间,研发时间显著缩短。混料设计的分析运算比较复杂,但是, Minitab软件可以帮助我们轻松得到所有分析结果。在未来车用高分子材料的研发中,混料设计必将成为研发人员的有力助手。

下面以聚丙烯FL-TD20产品的单输出响应变量和JL-TD20的多输出响应变量为例,介绍混料设计方法结合Minitab软件在汽车用高分子材料配方设计中的应用。

1 FL-TD20单输出响应变量混料设计

聚丙烯FL-TD20材料的熔体流动速率要求10~15 g/10 min,目标为12.5 g/10 min,包含3种主料Z30S、T30S、AP03B和5种辅料。

根据经验和已有知识,熔体流动速率只与Z30S、T30S、AP03B 3种成分有关,与其他5种辅料没有关系。3种主料占总质量的69 %,5种辅料占总质量的31 %。

1.1 试验方案与实施

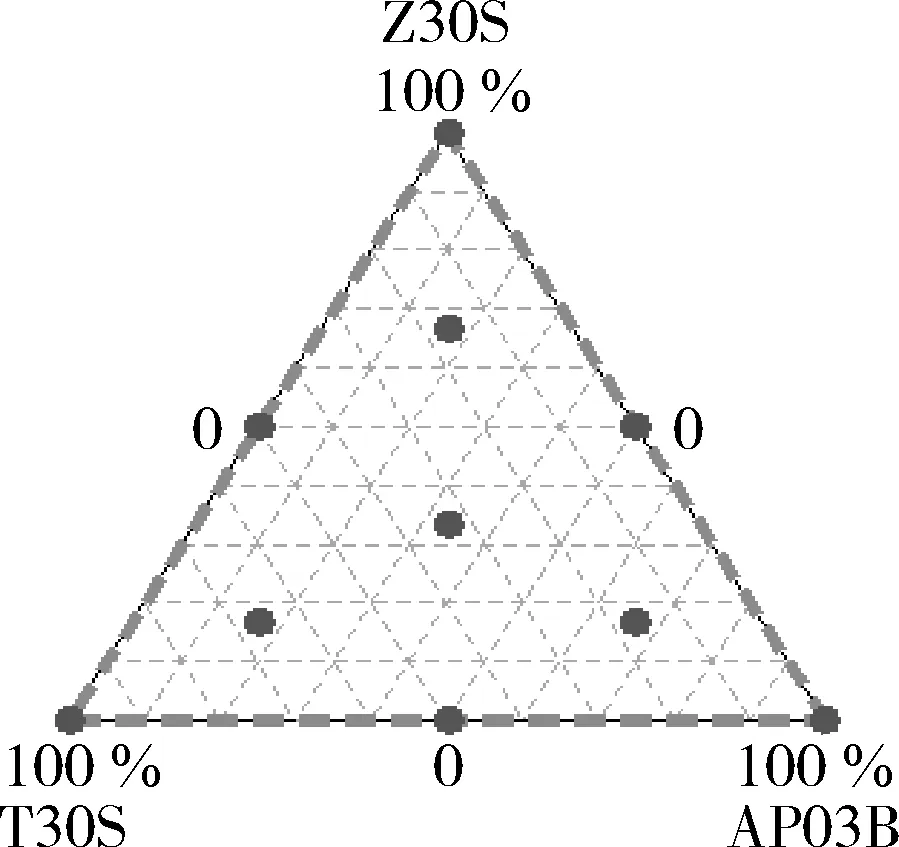

本试验共有3个因子,采用单纯形质心法,如图2所示。

图2 单纯形质心法Fig.2 Simplex centroid

采用Minitab软件,创建混料设计,共10次试验,Z30S、T30S及AP03B 3种材料配比如表1所示。

表1 FL-TD20混料设计计划

Tab.1 FL-TD20 mixture design plan

取试验材料共10 kg,其中3种主料(Z30S、T30S、AP03B)共10×69 %=6.9 kg,其他5种辅料共10×21 %=3.1 kg。10组试验中,3种主料配比按照上表配料,5种辅料配比不变。

按照运行顺序,在生产车间实施试验。每组试验的产品做好标识,并送到实验室检测。检测结果如表2所示。

表2 FL-TD20混料设计结果

Tab.2 FL-TD20 mixture design result

1.2 试验结果分析

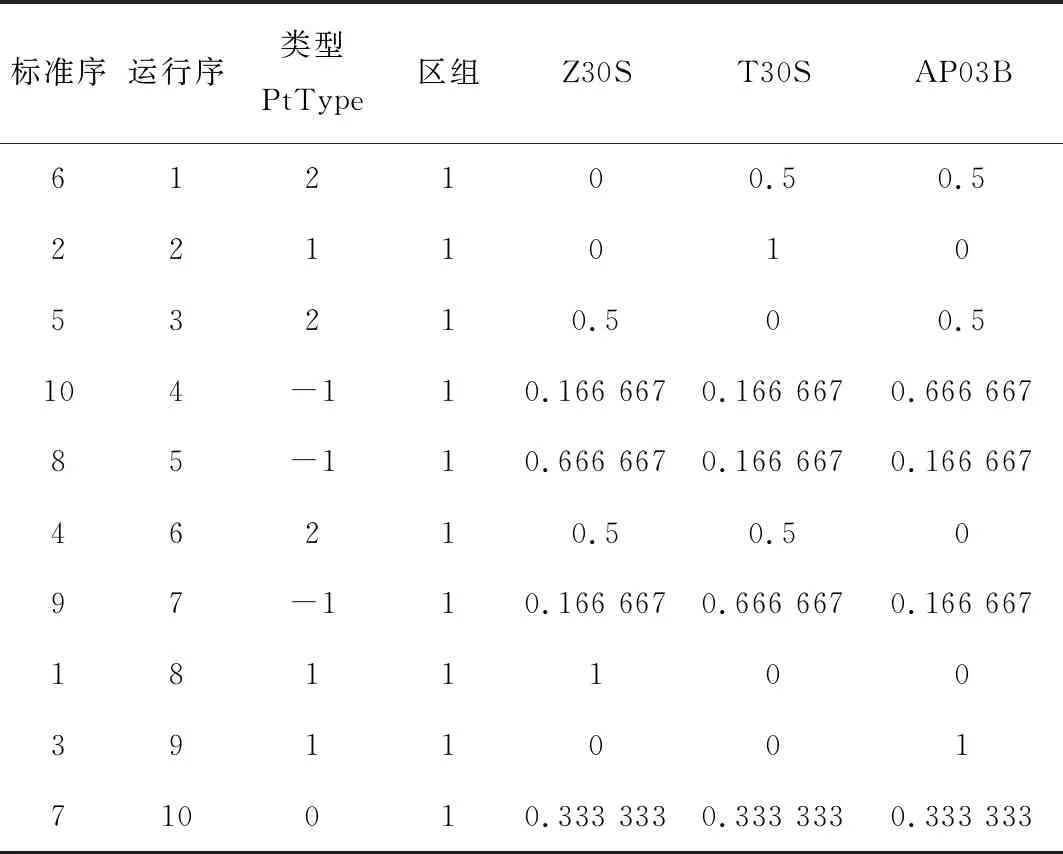

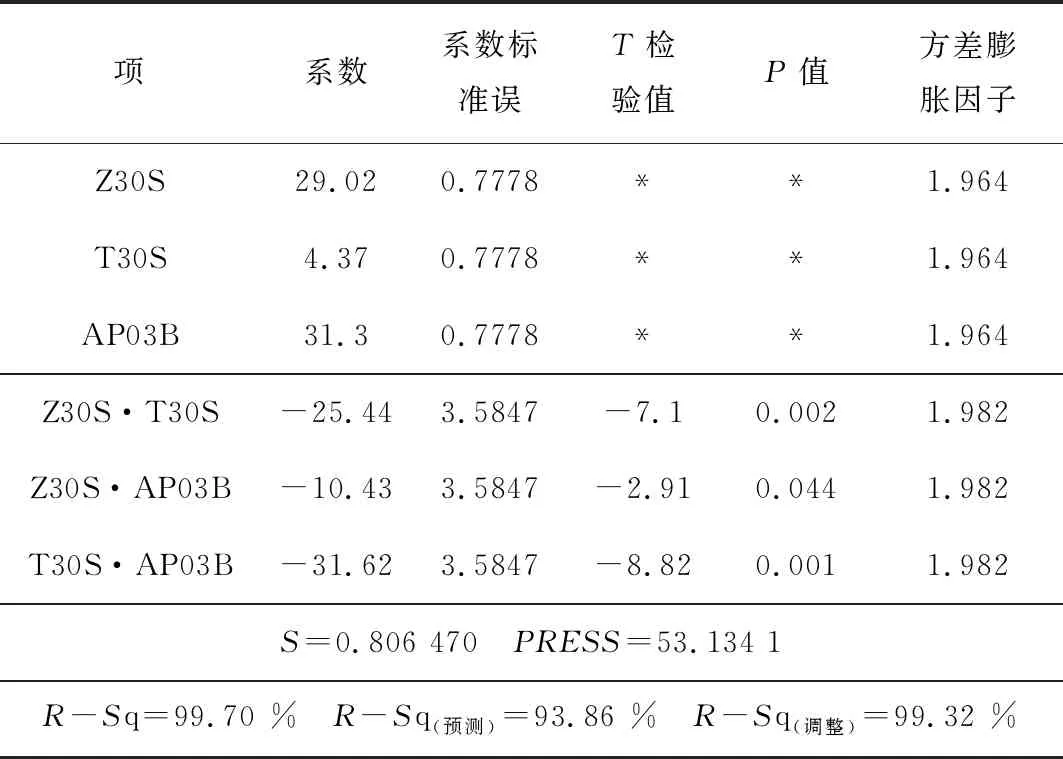

选用Minitab软件的“分析混料设计”命令,可得熔体流动速率的回归分析结果如表3、4所示。

表3 熔体流动速率的估计回归系数(分量比率)

Tab.3 Estimated regression coefficient of melt flow rate (component ratio)

注:S为标准差;PRESS为预测的误差平方和;R-Sq为多元全相关系数。

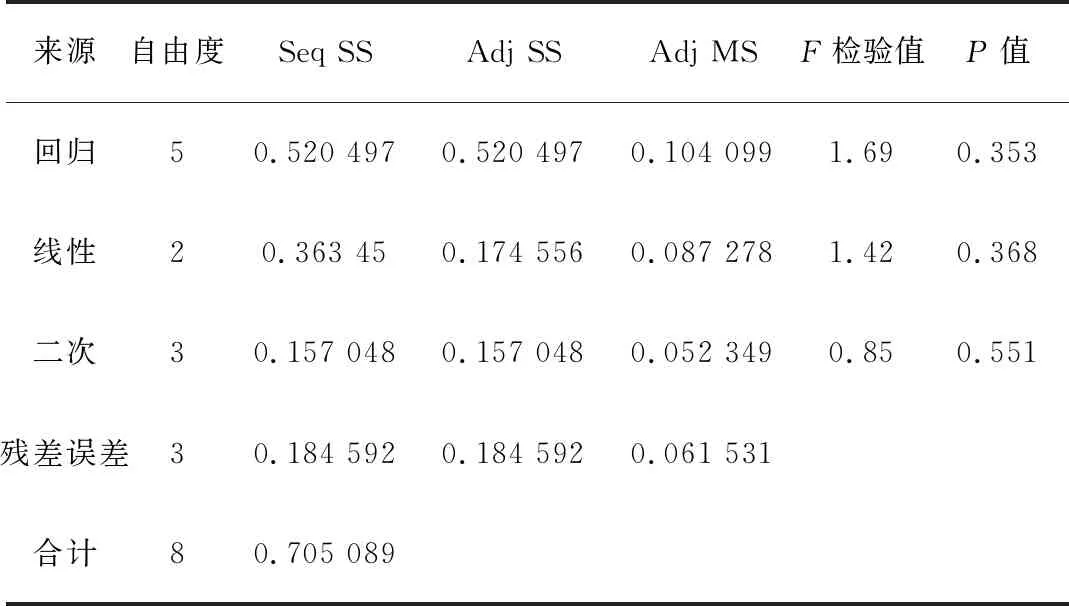

表4 熔体流动速率的方差分析(分量比率)

Tab.4 Variance analysis of melt flow rate (component ratio)

选择显著性水平α=0.05,对于回归方程的系数以及回归效果,当P<0.05时,证明该项效果显著,否则,该项应删除,重新分析。表3中的各项P值均小于0.05,所以,可以建立回归方程:

令A=Z30S、B=T30S、C=AP03B、

则熔体流动速率=29.02A+4.37B+31.30C-25.44AB-10.43AC-31.62BC

1.3 绘制等值线图

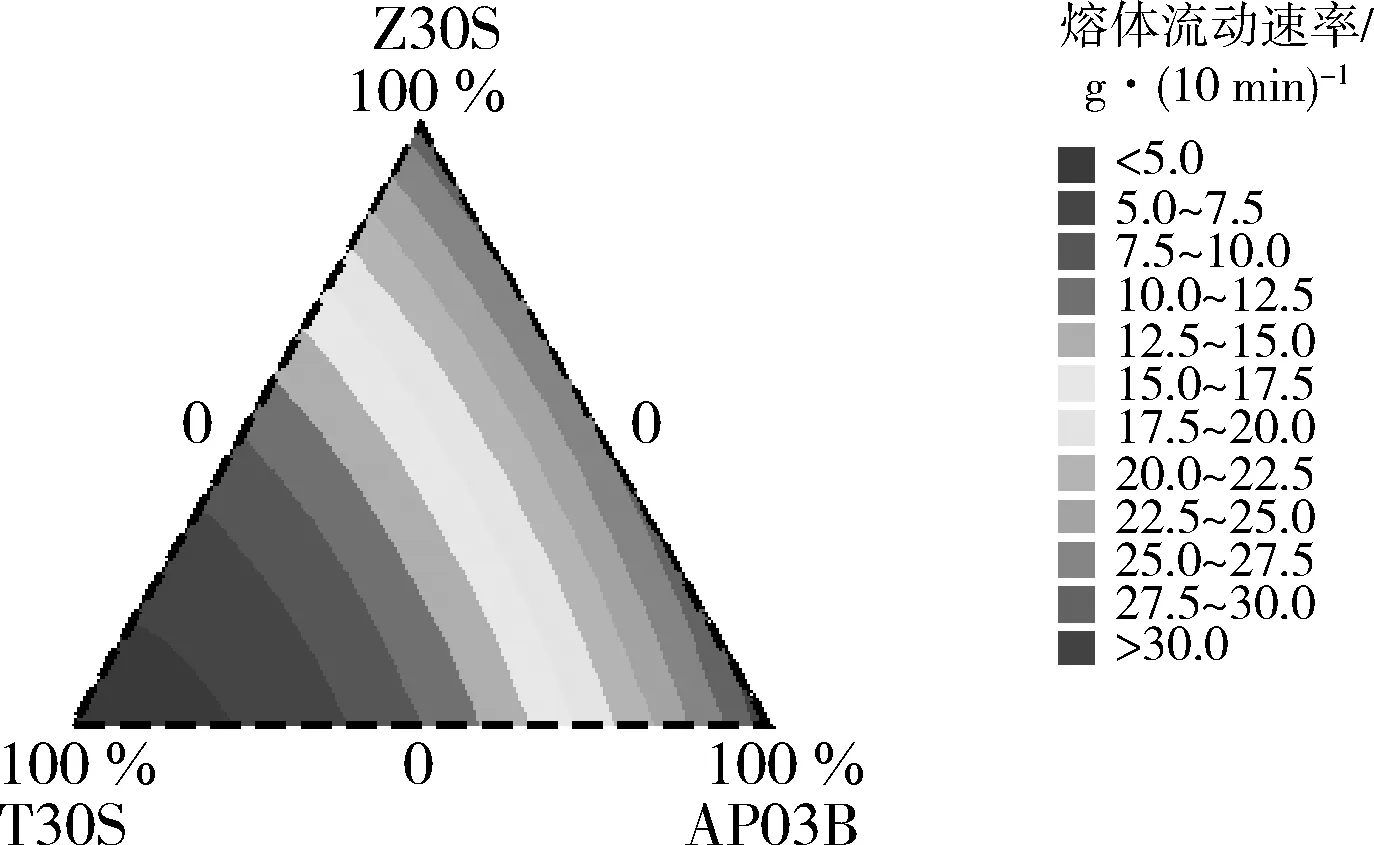

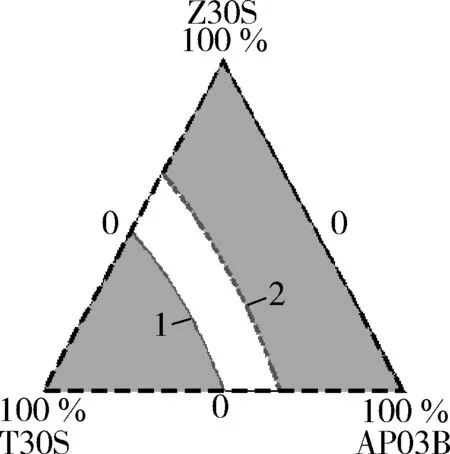

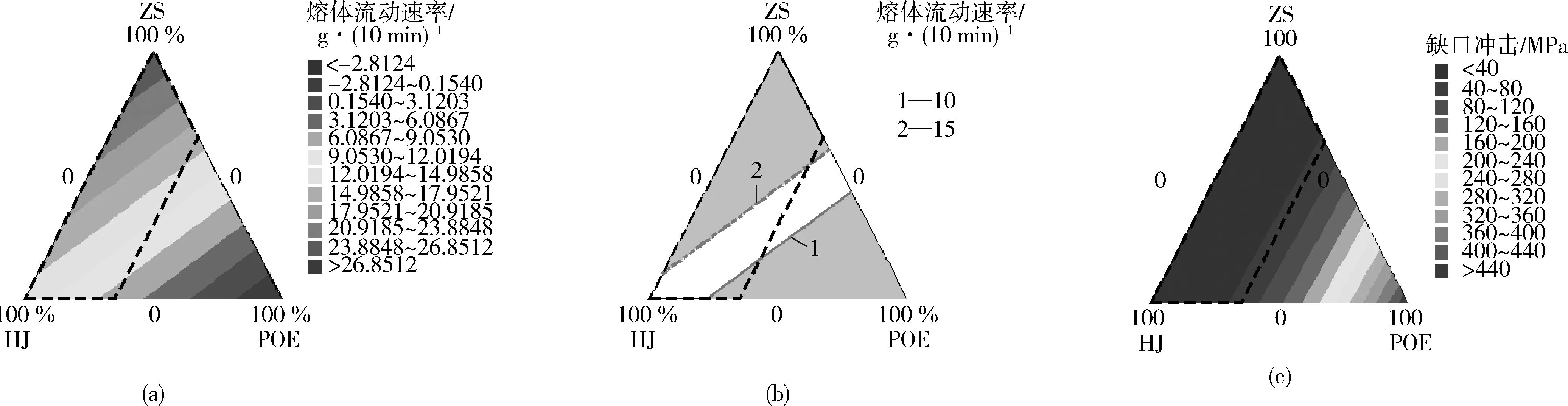

采用Minitab软件绘制混合等值线图和重叠等值线图,如图3、图4所示。

图3 熔体流动速率混合等值线图Fig.3 Mixed contour plot of melt flow rate

熔体流动速度/g·(10 min)-1:1—10 2—15图4 熔体流动速率重叠等值线图Fig.4 Overlaid contour plot of melt flow rate

混合等值线图清楚地展现出不同配方的熔体流动速率的分布状况;而重叠等值线图则给出图中白色区域为合格配方范围。

从图中可以看出,Z30S成分越大、AP03B成分越大,则熔体流动速率越大。两条红线之间的白色区域恰好满足10~15 g/10 min的标准要求。

1.4 寻求最优解

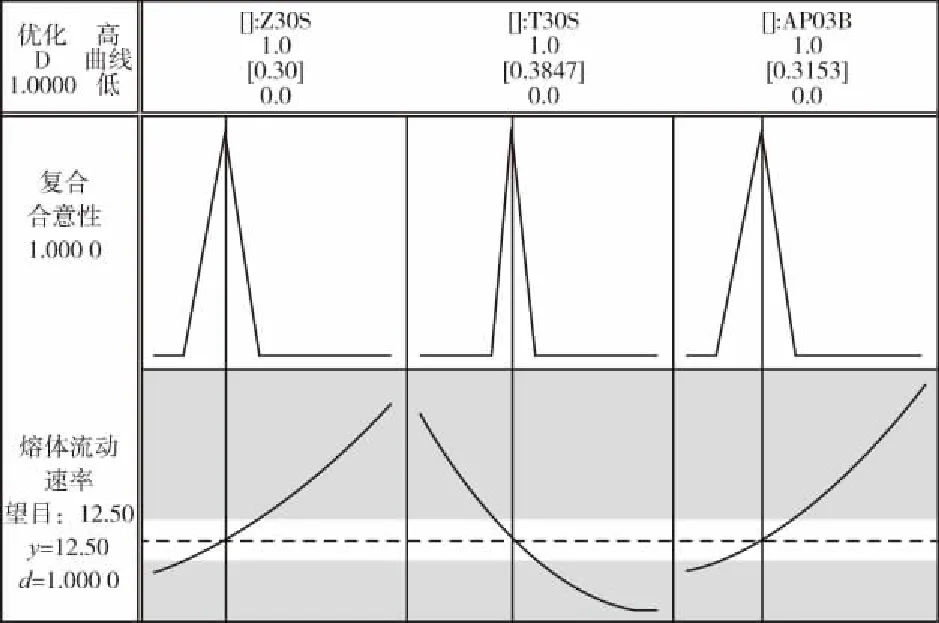

Minitab软件的响应优化器可以帮助找到最优解,如图5所示。

图5 混料设计的响应变量优化图Fig.5 Mixture design response optimization diagram

可以预测当采用配方Z30S=0.30、T30S=0.384 7、AP03B=0.315 3时,熔体流动速率为12.5 g/10 min。

1.5 试验验证

按照以上最优解的配比,进行2次试验,验证与预测值12.5 g/10 min的误差。

试验结果为12.65和12.68 g/10 min,误差率为1.2 %和1.4 %,证明数学模型可靠,预测精准。

2 JL-TD20多输出响应变量混料设计

聚丙烯JL-TD20产品要满足多个性能指标,即:熔体流动速率为10~15 g/10 min、缺口冲击强度≥5 kJ/m2;拉伸强度≥30 MPa;密度 1.03~10.7 g/cm3;灰分 18 %~22 %;热变形温度≥95 ℃;弯曲强度≥40 MPa。

聚丙烯JL-TD20可由3种主料和5种辅料组成。以上性能主要决定于主料,主料为ZS、HJ和POE,约占总体质量的71 %,并且POE的含量在3种主料中的质量占比不能超过35 %。辅料包括滑石粉母料、色母等5种小料,约占总体质量的29 %。

2.1 验方案与实施

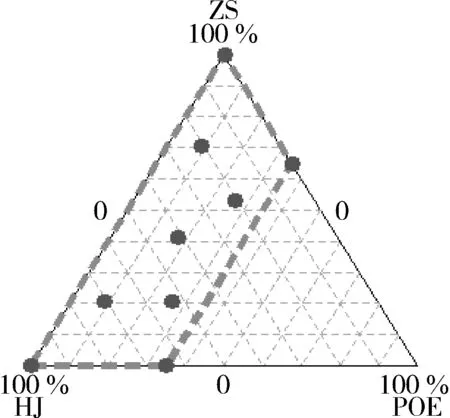

采用混料设计中的带约束的极端顶点设计法,如图6所示。

图6 带约束的极端顶点设计布点图Fig.6 Constrained extreme vertices design point graph

用Minitab软件,创建混料设计,共9组试验,3种材料配比如表5所示。

表5 JL-TD20混料设计计划

Tab.5 JL-TD20 mixture design plan

取试验材料共10 kg,其中3种主料(ZS、HJ、POE)共10×71 %=7.1 kg,其他5种辅料共10×29 %=2.9 kg。9组试验中,3种主料配比按照上表配料,5种辅料配比不变。

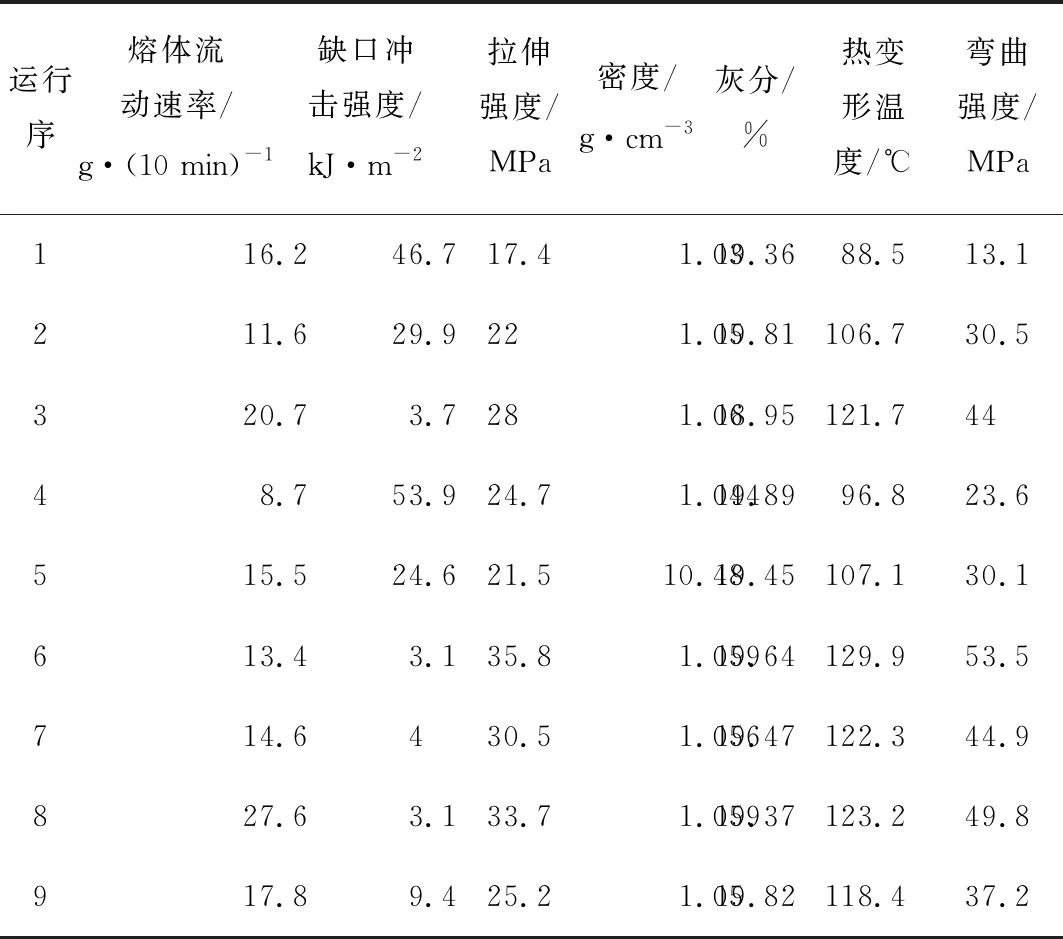

按照运行顺序,在生产车间实施试验。每组试验的产品做好标识,并送到实验室检测。检测结果如表6所示。

表6 JL-TD20混料设计结果

Tab.6 JL-TD20 mixture design result

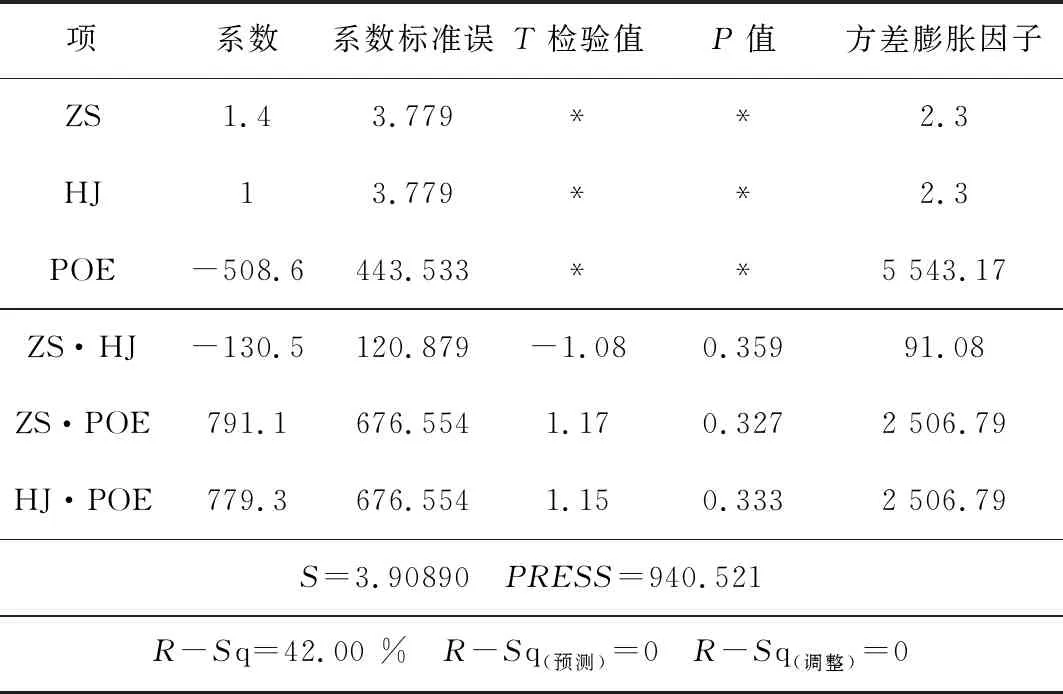

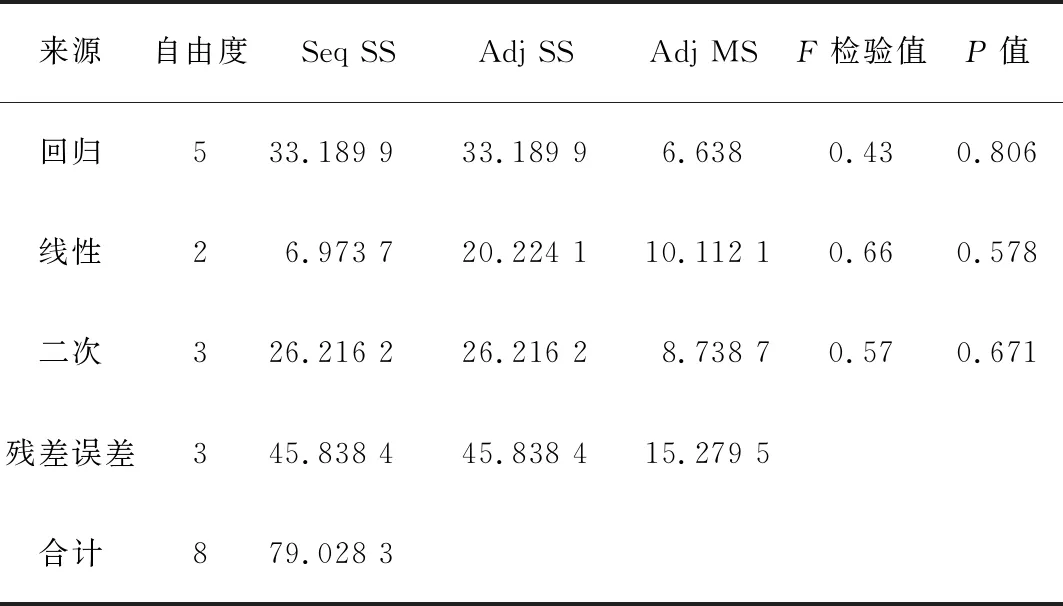

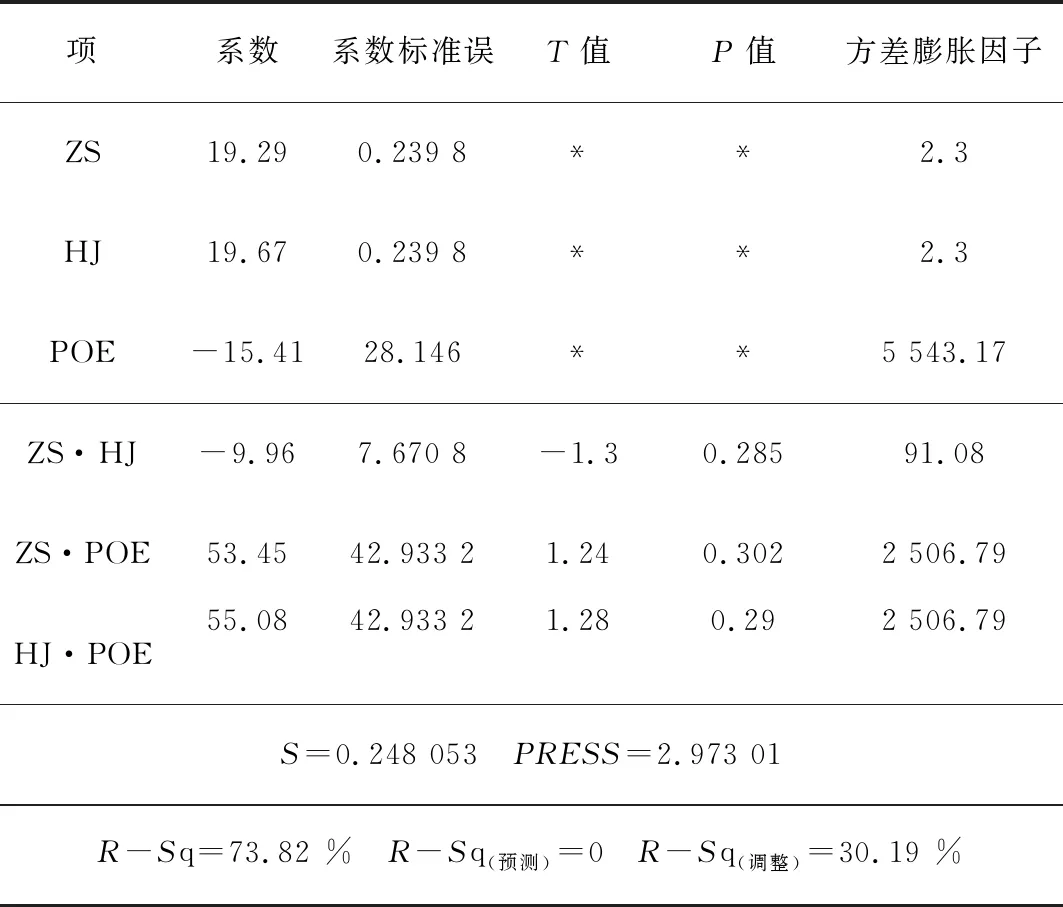

2.2 试验结果分析2.2.1 密度和灰分

选用Minitab的“分析混料设计”命令,对密度和灰分做回归分析,结果如表7~10所示。图中P值均大于0.05,证明ZS、HJ和POE3种成分对密度和灰分影响不显著。

表7 密度的回归系数(分量比率)

Tab.7 Regression coefficient of density (component ratio)

表8 密度的方差分析(分量比率)

Tab.8 Variance analysis of density (component ratio)

表9 灰分的估计回归系数(分量比率)

Tab.9 Estimated regression coefficient of ash content (component ratio)

表10 灰分的方差分析(分量比率)

Tab.10 Analysis of variance of ash (component ratio)

2.2.2 其他5个指标的分析

按照1.2的分析方法,分别对熔体流动速率、缺口冲击强度、拉伸强度、热变形温度、弯曲强度做回归分析(分析过程略),结果显示:3种成分ZS、HJ和POE对5个指标影响均显著,并且得到回归方程如下:

令A=ZS、B=HJ、C=POE

则熔体流动速率=26.851A+13.695B-2.812C

缺口冲击强度=3.4A+3.1B+491C+5.6AB-561.6AC-526.4BC

拉伸强度=33.8A+35.9B+58.6C-109.4AC-86.5BC

热变形温度=122.47A+129.37B+33.07C+40.95AB

弯曲强度=49.33A+55.57B-39.64C

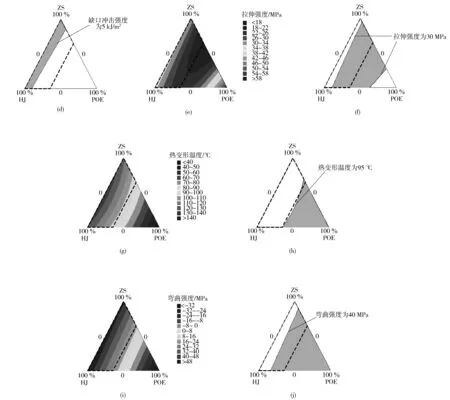

2.3 绘制等值线图

按照1.3的方法,分别对熔体流动速率、缺口冲击强度、拉伸强度、热变形温度、弯曲强度做等值线图,如图7所示。

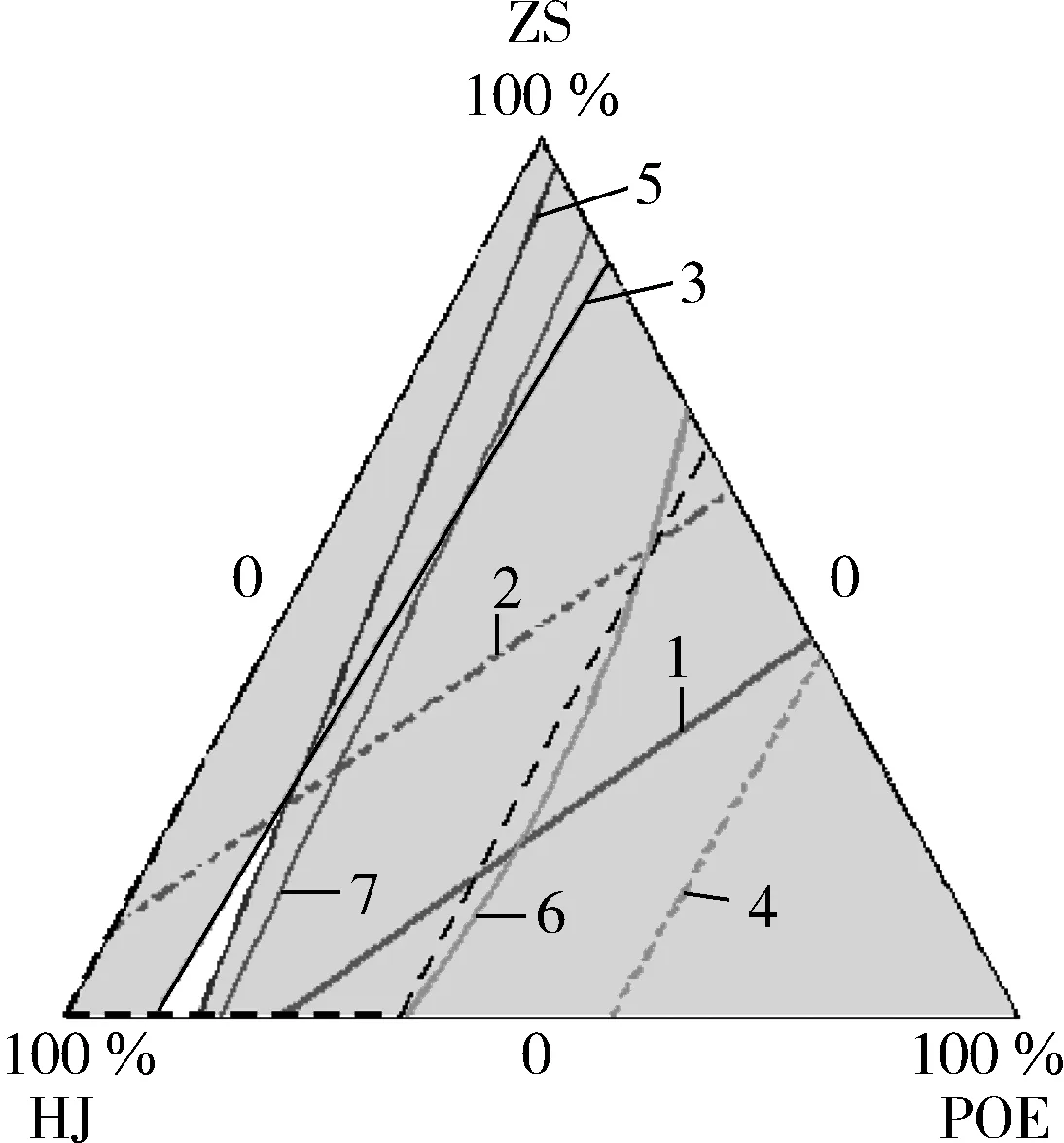

2.4 重叠分析

每一个性能指标都有相对应的合格配方范围,只有找到5种性能指标的公共的合格配方,才能同时满足所有性能指标的要求。Minitab软件的重叠等值线图可以在一张图里绘制5种性能的配方范围,如图8所示。

通过图8可以看到,公共的合格配方为图中的白色部分,配方只有在白色部分取值,才能同时满足5种性能指标的要求。

2.5 寻求最优解

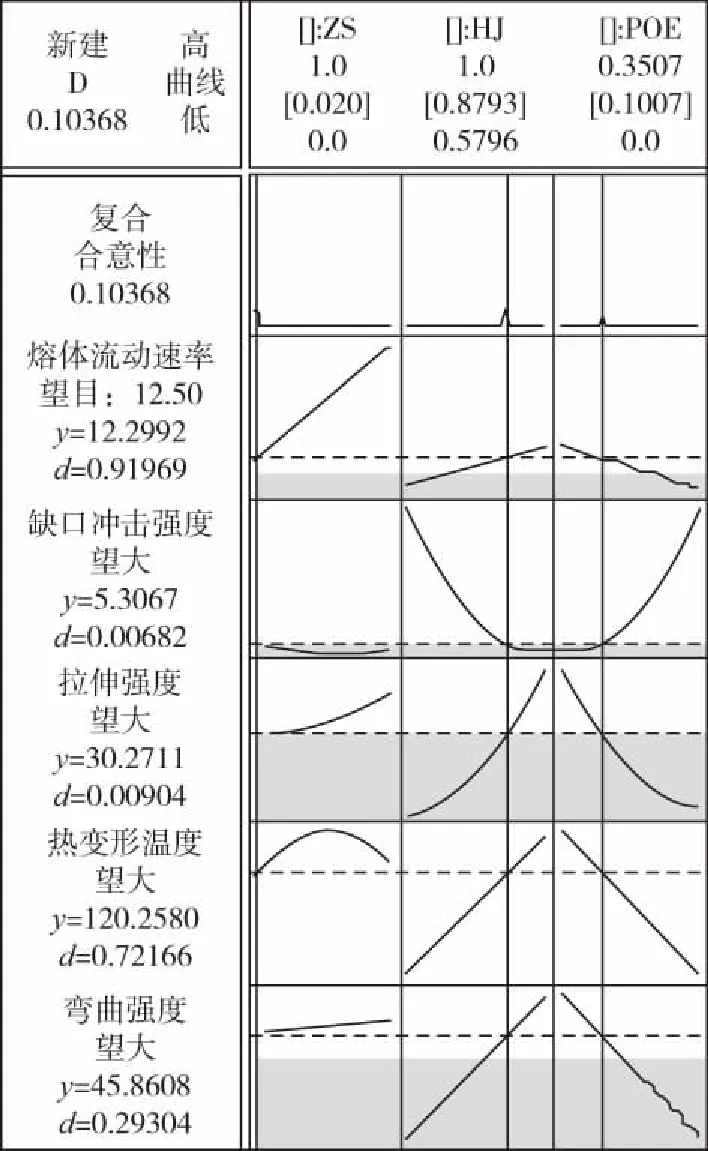

Minitab软件的响应优化器可以帮助找到最优解,如图9所示。

当采用配方ZS=0.02、HJ=0.879 3、POE=0.100 7时,5种性能的预测值为:

熔体流动速率=12.299 2 g/10 min

缺口冲击强度=5.306 7 kJ/m2

拉伸强度=30.271 1 MPa

热变形温度=120.258 ℃

弯曲强度=45.860 8 MPa

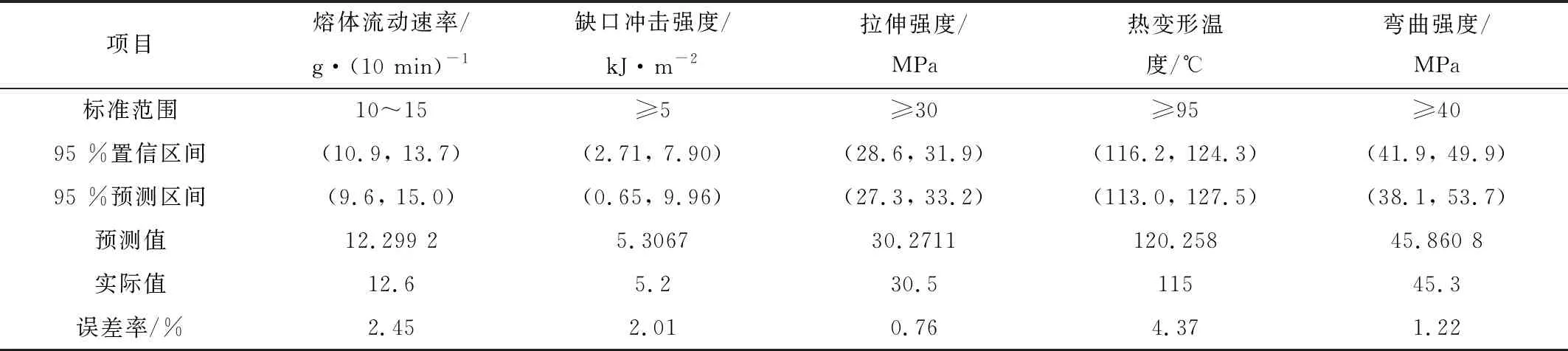

同时计算出95 %置信区间和95 %预测区间,如表11所示。

2.6 试验验证

采用配方ZS=0.02、HJ=0.879 3、POE=0.100 7,做一组试验比较实际试验结果与预测值是否一致,结果如表11所示。

(a)、(b)熔体流动速率 (c)、(d)缺口冲击强度 (e)、(f)拉伸强度 (g)、(h)热变形温度 (i)、(g)弯曲强度(a)、(c)、(e)、(g)、(i)混合等值线 (b)、(d)、(f)、(h)、(j)重叠等值线图7 不同性能的混合等值线图和重叠等值线Fig.7 Mixed contour plot and overlaid contour plot with different properties

熔体流动速率/g·(10 min)-1:1—10 2—15 缺口冲击强度/kJ·m-2:3—5 4—150 拉伸温度/MPa:5—300 热变形温度/℃:6—95 弯曲强度/MPa:7—40图8 5种性能的重叠等值线图Fig.8 Overlaid contour plot of five properties

试验验证结果均在95%预测区间内,并且与预测值的误差率最大为4.37 %,最小为0.76 %。证明回归方程有效,预测比较精准。

图9 混料设计的响应变量优化图Fig.9 Mixture design response optimization diagram

表11 试验结果与预测值对比

Tab.11 Comparison of experiment results with predicted values

3 结论

(1)混料设计是通用方法,本文研究的案例虽然仅为聚丙烯材料,但是对于聚乙烯、聚酰胺材料同样适用;

(2)与传统流程改进的因子试验设计相比,混料设计噪声较小,因此,预测非常精准,多响应变量的预测误差小于5 %,而单响应变量的预测误差小于2 %;

(3)混料设计更为强大的功能是筛选配方因子,对于新的原材料成分,可以通过混料设计很快找出哪些成分显著;

(4)本文JL-TD20案例,合格的配方范围较小,虽然可以得到满意的配方,但在量产阶段很容易产生不良,因此,还应该寻找新的原材料加入到配方当中,使得合格配方范围扩大,给生产留出更大的调整空间。