基于正交实验的熔融沉积成型工艺参数的优化

杨裕金,林鸿裕,杨 晨,杨松伟,夏新曙,罗永晋,钱庆荣,陈庆华,肖荔人*

(1. 福建师范大学环境科学与工程学院,福州 350007;2. 福建师范大学化学与材料学院,福州 350007;3. 福建师范大学福清分校,福州 350300;4. 黎明职业大学材料与化学工程学院,福建 泉州 362000;5. 福建省污染控制与资源循环利用重点实验室,福州 350007)

0 前言

增材制造(AM)技术在制造复杂结构材料领域优势明显,作为其中之一的熔融沉积成型(FDM)技术应用最为广泛,具有打印设备、打印耗材成本低廉以及打印过程中无污染等优点。目前,制约FDM成型技术发展的因素除了成型设备和打印耗材外,成型过程的各项工艺参数对打印产品品质的影响也是亟待解决的问题。

近年来,关于FDM成型工艺参数的研究主要集中在分层厚度、底板温度、喷嘴温度、沉积方式以及打印速度等参数对单一力学强度的影响[1-5],忽略了参数变化时,各种力学性能的同步变化,对综合力学性能研究的报道较少。多指标正交试验是研究多因素影响试验的重要分析方法,它可以高效而经济地找出各因素的影响大小,为全面地优选出综合性能最佳试验组合。

PLA作为FDM成型技术的主流材料,具有高强度、高弹性模量、良好的生物相容性等优点[6],其打印制品的品质与性能受到了广泛关注。本文基于商品PLA线材,以FDM制件的拉伸强度和冲击强度为优化指标,选取影响打印制品力学性能的工艺参数设计正交试验,利用极差分析、综合平衡法和综合评分法来优选最佳成型工艺参数,进而优化FDM制件的品质。

1 实验方法

1.1 主要原料

改性PLA耗材,eSUN PLA+,深圳光华伟业股份有限公司。

1.2 主要设备及仪器

冷场发射扫描电子显微镜,Regulus 8100,日本日立公司;

摆锤冲击试验机,ZBC50,深圳市新三思材料检测有限公司;

电子万能试验机,CMT4104,深圳市新三思材料检测有限公司;

三维(3D)打印机,M2030,深圳森工科技有限公司。

1.3 试验设计

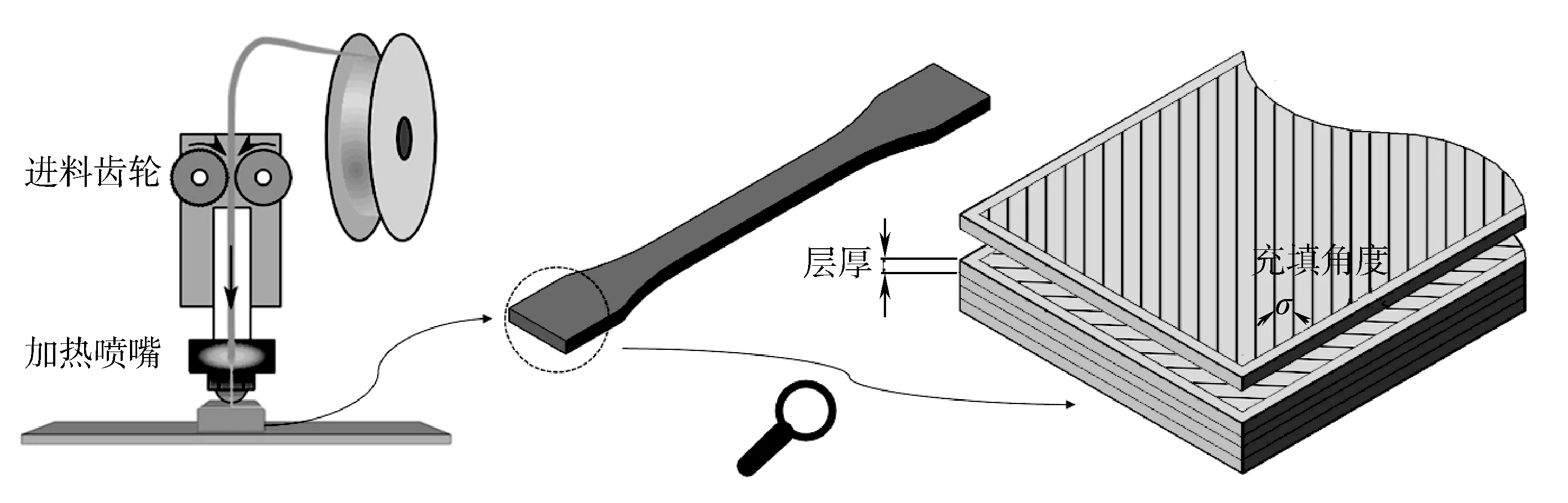

本文选用L16(44)正交试验表设计实验,研究分层厚度、打印速度、喷嘴温度和填充角度对拉伸性能和冲击性能的影响。其中,参数及水平设计如表1所示,参数模型见图1。

图1 参数模型Fig.1 Parameter model

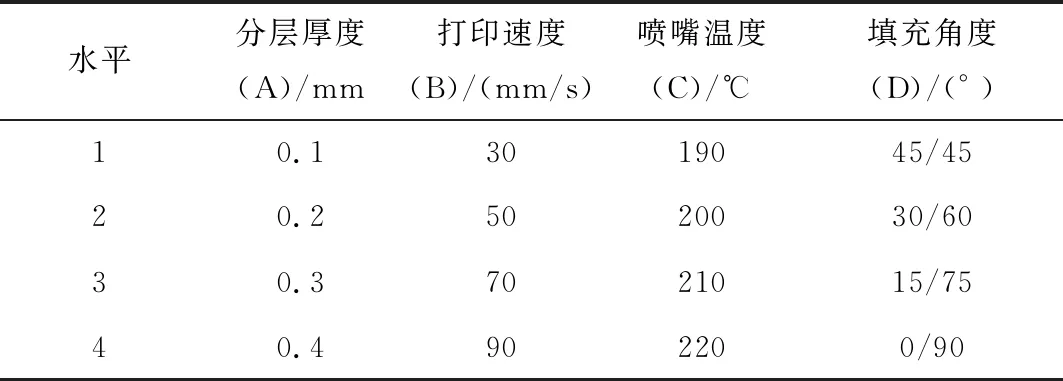

表1 因素水平表

1.4 样品制备

用Cura软件切片并设置参数,填充率为100 %,底板温度为60 ℃,喷嘴直径为0.4 mm;Cura软件无法设置填充路径,通过调整模型与平台横边的角度,改变填充角度,模型与平台横边平行时定义为填充角度45 °;控制因素参数依照试验方案表(表1)设定,打印。

1.5 性能测试与结构表征

按照GB/T 1040.2—2006进行拉伸强度测试,拉伸速率为50 mm/min,每组至少选用5根样条进行平行测试;

按照GB/T 9341—2000进行缺口冲击强度测试,样条缺口类型为V形缺口,摆锤冲击能7.5 J,每组至少选用5根样条进行平行测试;

SEM分析:FDM试样冲击断面喷金120 s,加速电压5 kV,对断面微观形貌进行观察。

2 结果与讨论

2.1 双指标正交试验测试结果

双指标正交试验测试结果如表2所示。从表中可知,不同成型参数下的FDM试样的拉伸强度和冲击强度存在明显差别。

2.2 正交试验综合平衡法结果分析

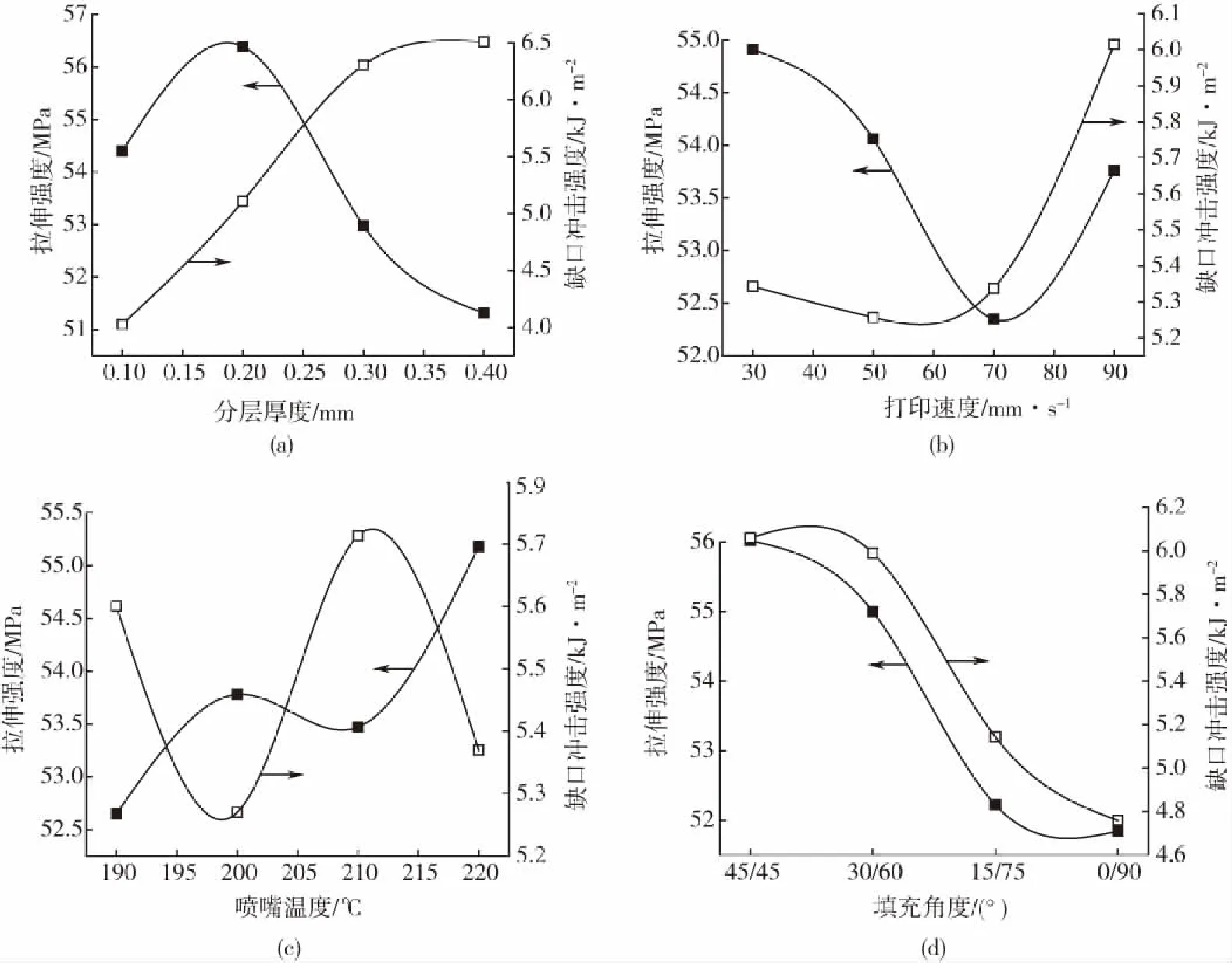

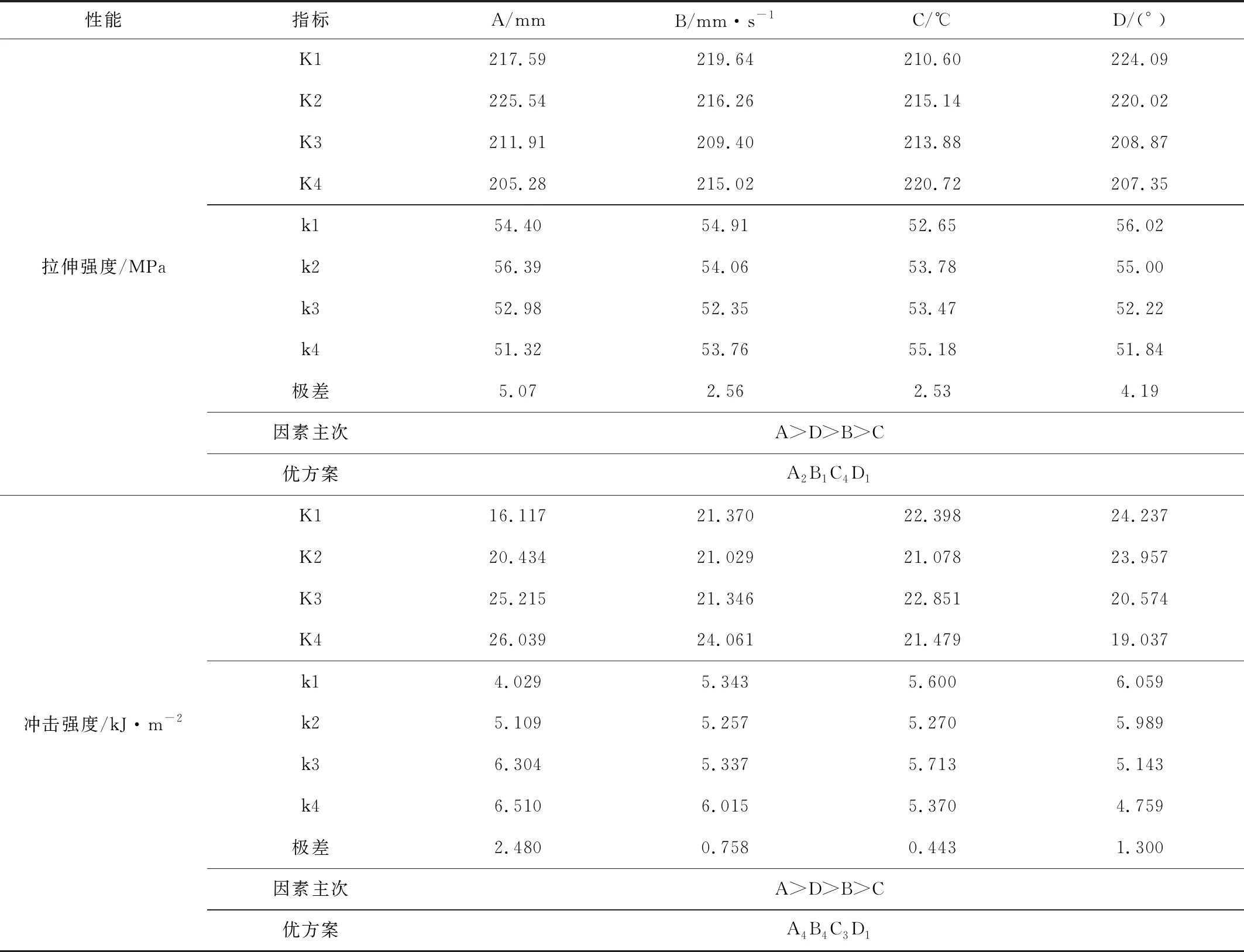

综合平衡法就是先分别考虑每个因素对各指标的影响,获得每个指标的影响因素的主次顺序和最优方案,结果见表3和图2,再结合理论知识和实践经验,综合来考虑试验的最优方案。

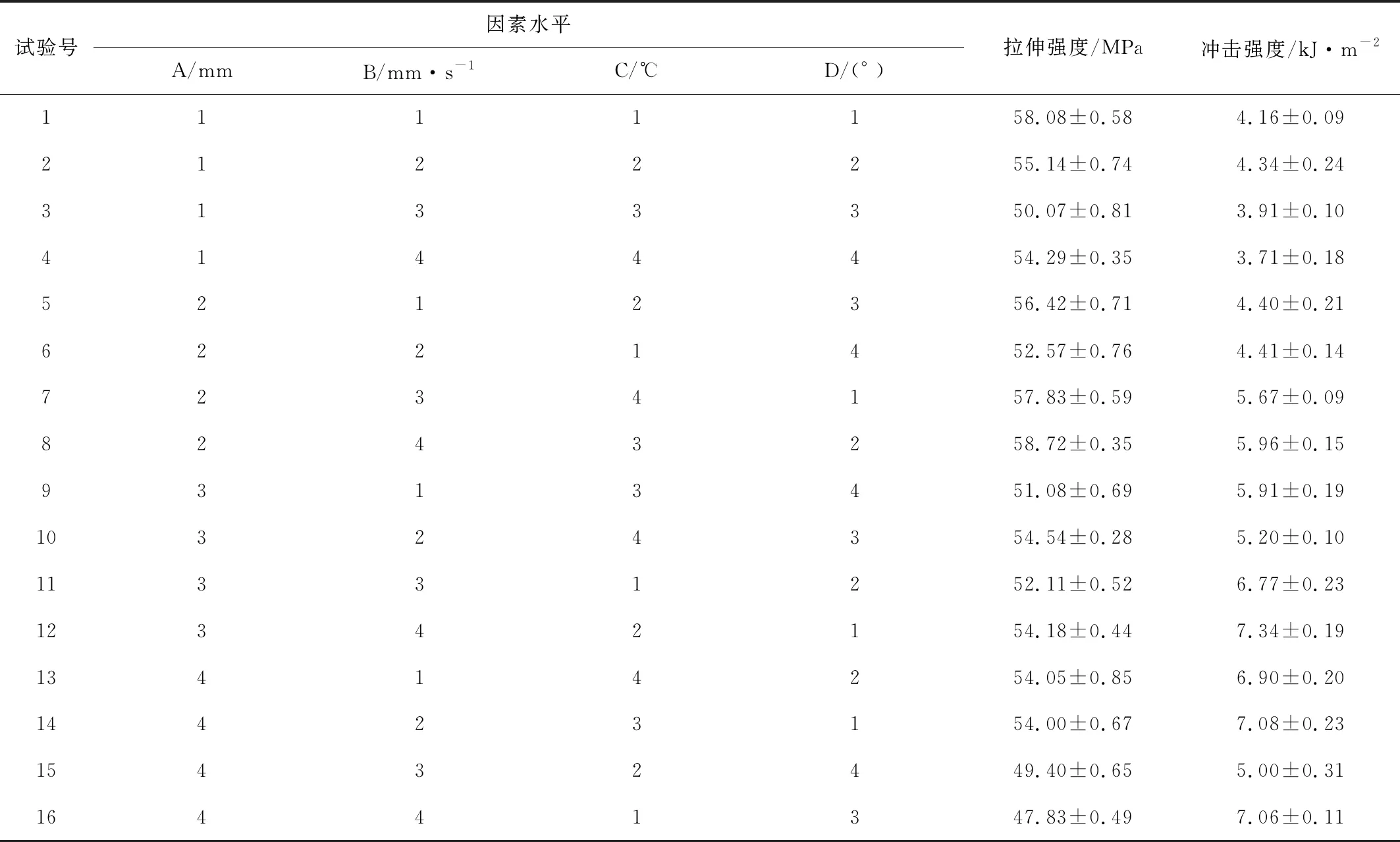

表2 双指标试验结果

(a)分层厚度 (b)打印速度 (c)喷嘴温度 (d)填充角度图2 因素水平变化曲线Fig.2 Changes in the level of different factors

性能指标A/mmB/mm·s-1C/℃D/(° )拉伸强度/MPaK1217.59219.64210.60224.09K2225.54216.26215.14220.02K3211.91209.40213.88208.87K4205.28215.02220.72207.35k154.4054.9152.6556.02k256.3954.0653.7855.00k352.9852.3553.4752.22k451.3253.7655.1851.84极差5.072.562.534.19因素主次A>D>B>C优方案A2B1C4D1冲击强度/kJ·m-2K116.11721.37022.39824.237K220.43421.02921.07823.957K325.21521.34622.85120.574K426.03924.06121.47919.037k14.0295.3435.6006.059k25.1095.2575.2705.989k36.3045.3375.7135.143k46.5106.0155.3704.759极差2.4800.7580.4431.300因素主次A>D>B>C优方案A4B4C3D1

由图2和表3可知,不同的因素对于不同指标影响差异较大,简单将四因素对两指标的影响重要性次序统一起来是不合理的,因此利用综合平衡法来进行分析,具体分析平衡过程如下:

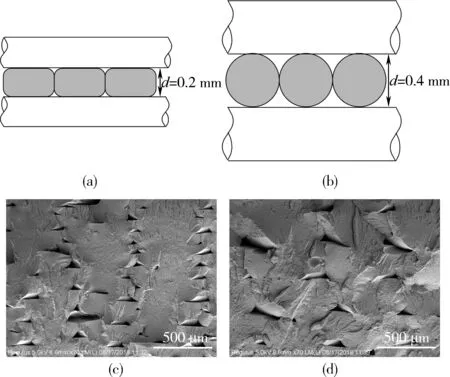

(a)0.2 mm分层厚度细节图 (b)0.4 mm分层厚度细节图 (c)0.2 mm分层厚度SEM照片 (d)0.4 mm分层厚度SEM照片图3 0.2、0.4 mm分层厚度细节图及SEM照片(×70)Fig.3 0.2 mm and 0.4 mm layer thickness detail maps and their SEM micrographs(×70)

(1)分层厚度(A)分析:对于2个优化指标而言,分层厚度均是主要影响因素。由图2(a)可知,随着分层厚度的增加,拉伸强度呈先上升后下降趋势,而冲击强度则有一个明显的提升,这是由于确定其他参数条件下从喷嘴挤出丝径为定值,如图3所示,若分层厚度较小,喷头对熔丝的压实作用使熔丝变形,从而相邻熔丝间间隙被缩小,界面黏结增强。而随着层厚的增加,压实作用减弱,黏结力随之变弱,拉伸强度因此降低[7],但熔丝过细,则会导致所能承受断裂力减小。冲击强度的增加是因为非黏结区域较黏结区域来说更易产生变形,层厚增加,非黏结区域也随之逐渐增大,在受到外力冲击时,可产生更大的变形,吸收更多的功,使其冲击强度提高。分层厚度过大时,会降低制件的打印精度,当分层厚度超过出丝直径,会导致层间分离,成型失败。正交试验中,对于拉伸强度来说,最优水平是A2,对于冲击强度来说,最优水平是A4。根据上述分析,分层厚度不宜太大,故不应选择A4作为最优水平,且A4冲击强度较A3提升较小,综合考虑,可选择有着合适分层厚度并且具有较高拉伸强度和冲击强度的A3作为最优水平。

(2)打印速度(B)分析:打印速度增加两指标均呈先减小后增加的趋势,对于拉伸强度来说,B1为最优,对于冲击强度来说,B4为最优。打印速度快慢,决定了丝材内外的加热时长,造成了化学和结构的差异[8],从而影响制品力学性能也受到影响。打印速度快慢,还与层间冷却时间有关,打印速度越快,层间冷却时间越短,当打印速度足够快时,层与层之间的粘结作用增强,有利于改善制品的力学性能[9-10]。打印速度对出丝直径也有影响,打印速度加快即喷头移动变快,使得挤出丝材在喷头牵引拉伸作用下变细,进而非黏结区域增大,但是通过程序设置进料速度与打印速度相匹配,故影响较小可不考虑。从图表可知,B1和B4在拉伸强度指标值上,数值比较接近,而B1在冲击强度指标值上较B4相对降幅较大,且较快打印速度有利于提高效率,综合考虑,可选择B4,即90 mm/s为最优水平。

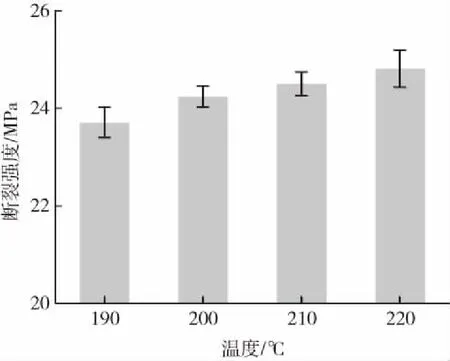

(3)喷嘴温度(C)分析:对于两个指标来说,呈现完全相反的趋势,对于拉伸强度来说,C4(220 ℃)最优,对于缺口冲击强度来说,C3(210 ℃)最优。3D打印过程中,喷嘴温度对拉伸强度的影响主要是体现在:喷嘴温度较低时PLA分子链段活动能力不足,会阻塞喷头,发生断丝,使制品内部出现缺陷,拉伸强度较低;喷嘴温度越高时,出丝温度也越高,有利于相邻层的表面部分熔融,层间能更好地熔接。根据热扩散理论,温度升高,有利于两层聚合物间的分子链扩散[如图4(a)所示],冷却过程中分子链的卷曲回复使得层间分子链缠结,增强了两层聚合物间的黏结力,拉伸强度增加[11]。为验证打印温度对黏结力的影响,本文设计缺口拉伸样条用于拉伸测试[12],如图4(b)所示。结果如图5(a)所示,随着温度升高,断裂强度提高,即黏结力增强。

(a)层间交联细节图 (b) 缺口拉伸样条图4 层间交联细节图和缺口拉伸样条Fig.4 Interlayer cross-linking detail map and the notched tensile samples

图5 温度对断裂强度影响曲线Fig.5 Effect of temperature on breaking strength

喷嘴温度对缺口冲击强度的影响主要是体现在:随着喷嘴温度的升高,铺层后的PLA分子链能够充分的结晶,制品结晶度提高,制品成脆性,抵抗缺口冲击能力降低,但是,前面分析的随着温度的升高,层与层之间的黏结增强,又能够增加制品抵抗缺口冲击能力。因此,综合来看,喷嘴温度对缺口冲击强度的影响不是呈现线性关系,而是呈现波动状态。考虑到温度与打印速度的关系,在确定较高打印速度情况下,可选择温度较高的C4作为最优水平。

(4)填充角度(D)分析:对于拉伸强度和冲击强度指标而言,D1都为最优水平。这是因为在拉伸实验中,45 °角斜面剪切应力最大,填充角设置为45 °时,熔丝的取向正好与之相同,因此力学强度最好[13]。对于冲击强度而言,奇数层铺展方向自45 °变为0 °时,越来越倾向于垂直于冲击作用的方向,有利于冲击功最大化,而对于此时偶数层的铺展方向而言,自45 °变为90 °,越来越倾向于与冲击方向平行,主要靠细丝之间的黏结提供作用力,冲击强度下降,45/°45 °时的拮抗作用最好,冲击强度最高。而拉伸是径向线断裂起主要作用,细丝铺展方向越倾向于拉伸方向,强度则越高,故可确定D1为最优水平。

综合以上分析,最后确定的最优方案由正交实验优化为A3B4C4D1,即分层厚度为0.3 mm,打印速度为90 mm/s,喷嘴温度为220 ℃,填充角度为45°/45 (°) 。

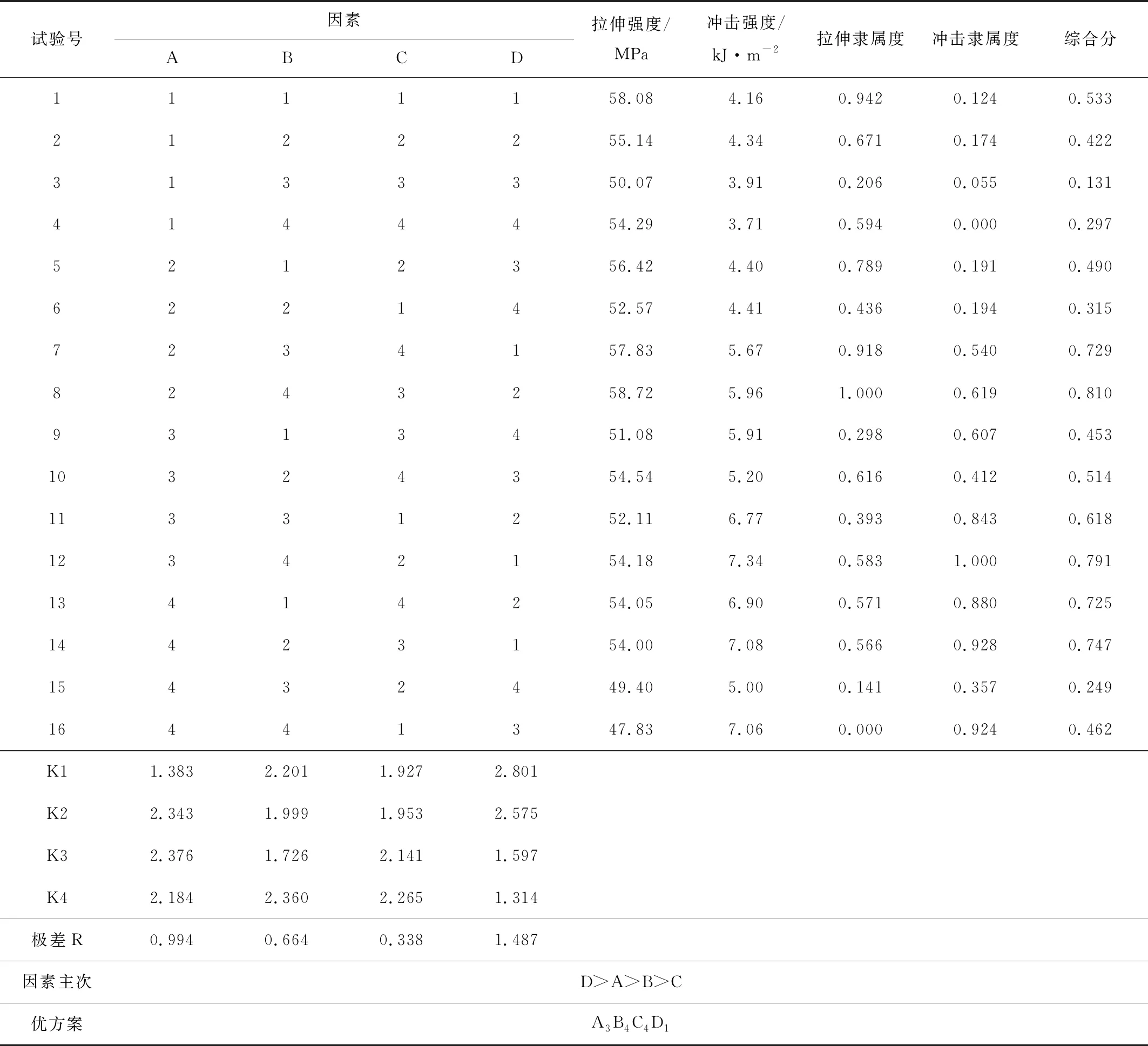

2.3 正交试验综合评分法结果分析

综合评分法是依据试验过程中不同指标不同的重要程度,确定其所占的比重,将多指标的试验结果转化为单指标的试验结果——综合评分值, 再按照单指标的分析对试验结果进行优选。由于拉伸强度和冲击强度虽都是数量化指标,但是量纲不一样,不能直接计算综合分,本文拟通过隶属度来计算。隶属度计算按式(1)、(2)进行:

(1)

T=0.5×CU+0.5×LU

(2)

式中U——指标隶属度

A——指标值

Amax——指标最大值

Amin——指标最小值

T——综合分

CU——冲击强度隶属度

LU——拉伸轻度隶属度

指标值的隶属度最大为1,最小等于零。考虑到整体力学性能的平衡,故冲击强度的权数取0.5,拉伸强度的权数取0.5。综合评分法分析结果如表4所示。

表4 综合评分法分析结果

分析数据可得综合评分法最优方案为A3B4C4D1,和综合平衡法一致,即分层厚度为0.3 mm,打印速度为90 mm/s,喷嘴温度为220 ℃,填充角度为45°/45 °,这也进一步验证了正交实验综合平衡法与综合评分法的准确性与科学性。由于最优方案不属于正交实验16组试验中的一个,因此要按照所得实验方案进行下面验证实验。

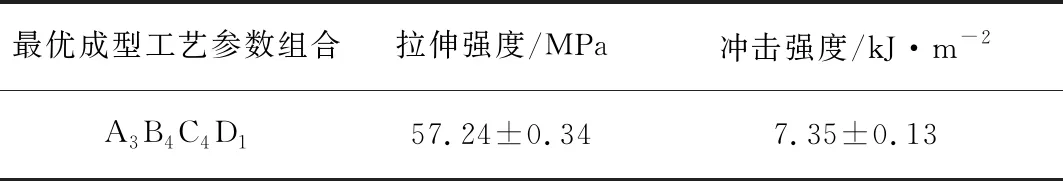

2.4 试验验证最优成型参数的验证试验

为验证所甄选出的最优成型参数组合的正确性,进行了试验验证。表5列出了最优成型工艺参数组合的各项指标。从表5中的结果可见:与前文非最优参数组合正交试验结果相比较,最优方案的两项指标均有较大改善,证明了最优成型工艺参数组合的科学性。

表5 验证实验结果

3 结论

(1)利用拉伸强度和冲击强度双指标设计正交试验,通过极差分析,确定了影响拉伸强度和冲击强度的工艺参数重要次序为:分层厚度、填充角度、打印速度、喷嘴温度,其中打印速度和填充角度对两指标影响规律相同,分层厚度和喷嘴温度对两指标影响规律则截然相反;

(2)通过综合平衡法和综合评分法确定了最优成型工艺参数组合为A3B4C4D1,即分层厚度为0.3 mm、打印速度为90 mm/s、喷嘴温度为220 ℃、填充角度为45 °/45 °,拉伸强度为57.24 MPa,冲击强度7.35 kJ/m2,力学性能提升明显。