粉煤灰细化与表面改性及其填充改性聚丙烯性能的研究

王曾鹏,杨丽庭*,李彦涛,曾 聪,吕 慧,练贵宜

(1.华南师范大学化学与环境学院,广州 510006;2.广州石头造环保科技股份有限公司,广州 511483)

0 前言

粉煤灰主要产生于燃煤电厂,是电厂煤粉炉烟道气中收集的粉末。目前我国的人均消耗电量约为发达国家人均消耗电量的1/6,增长空间巨大,所以随着中国经济的快速发展,电厂工业必将持续扩大。燃煤电厂产生的粉煤灰数量必将持续增加[1]。据统计中国2016年粉煤灰产量约为5.65亿吨,主要应用在建筑和道路工程等方面。虽然近年来粉煤灰的综合利用研究逐渐深入,但是和其巨大的产量相比,我们还是要加大对其的全面使用。

由于粉煤灰是一种无机金属类的空心微珠颗粒,其本身具有较强的刚性。所以粉煤灰可以作为填充物添加到聚合物中,可以提高聚合物的力学性能以及热稳定性等[2]。并且粉煤灰的比表面积较大,可以使复合材料的比重降低。那么粉煤灰就有可能取代传统填充物如碳酸钙、滑石粉等,对节省资源也有着重要意义。同时粉煤灰中也含有大量的羟基和SiO2,具有较强的活性,通过简单的表面改性后作为填充物会对复合材料有更好的增强效果[3]。贺燕[4]研究了粉煤灰填充量以及不同偶联剂处理的粉煤灰对PP/粉煤灰复合材料力学性能的影响。结果表明: 经过改性的粉煤灰复合材料力学性能明显提高。杨云飞[5]使用偶联剂改性粉煤灰后填充PP制备复合材料,使复合材料的弯曲强度和冲击强度有所提高,但拉伸强度有所下降。

本文在前人研究的基础上,探究了粉煤灰的粒径对复合材料性能的影响,并且深入研究了复合材料的熔融、结晶温度,以及热稳定性等性能。基于粉煤灰的结构形态与组成成分,将其作为填充物添加到聚合物中具有很好的应用前景。尝试采用粉煤灰经过物理球磨细化改性和偶联剂活化改性处理,然后经过熔融共混填充到PP中。通过调试不同偶联剂用量以及不同粉煤灰的填充量,探究出综合性能最优的配比。以制备出一种高性能、低成本的新型环境友好型材料。

1 实验部分

1.1 主要原料

PP,PPH-T03,熔体流动速率为2.68 g/10 min,中国石油化工股份有限公司茂名分公司;

粉煤灰,粉煤灰粒径D50=74.09 μm,形态为灰色粉末颗粒,佛山市南海区发电厂;

硅烷偶联剂,KH550,市售。

1.2 主要设备及仪器

立式行星球磨机,XQM-4,长沙天创粉末技术有限公司;

同向平行双螺杆挤出机,KTE-20,南京科尔克挤出装备有限公司;

立式注塑机,KSU250ST,东莞市今塑精密机械有限公司;

微机控制电子万能试验机,CMT6104,美特斯工业系统(中国)有限公司;

差式扫描量热仪(DSC),Q20,美国TA公司;

热重分析仪(TG),TG209,德国Netzsch公司;

场发射扫描电子显微镜(SEM),Ultra55,卡尔蔡司光学(中国)有限公司。

1.3 样品制备

超细粉煤灰的制备:将称量好的250 g粉煤灰加入球磨机的球磨罐中进行球磨,从而得到粒径更小且分布更加集中的粉煤灰;调节球磨机的转速分别为200、300、400 r/min,球磨1 h得到不同粒径的粉煤灰,探究粉煤灰的最佳粒径;

粉煤灰的表面改性:将称量好的250 g粉煤灰加入球磨罐后,继续向球磨罐中加入硅烷偶联剂(KH550)进行表面改性。添加偶联剂的用量分别为粉煤灰质量的0.250 %、0.500 %、0.750 %、1.00 %、1.25 %,然后在最佳球磨转速下球磨1 h,得到表面改性的超细粉煤灰;

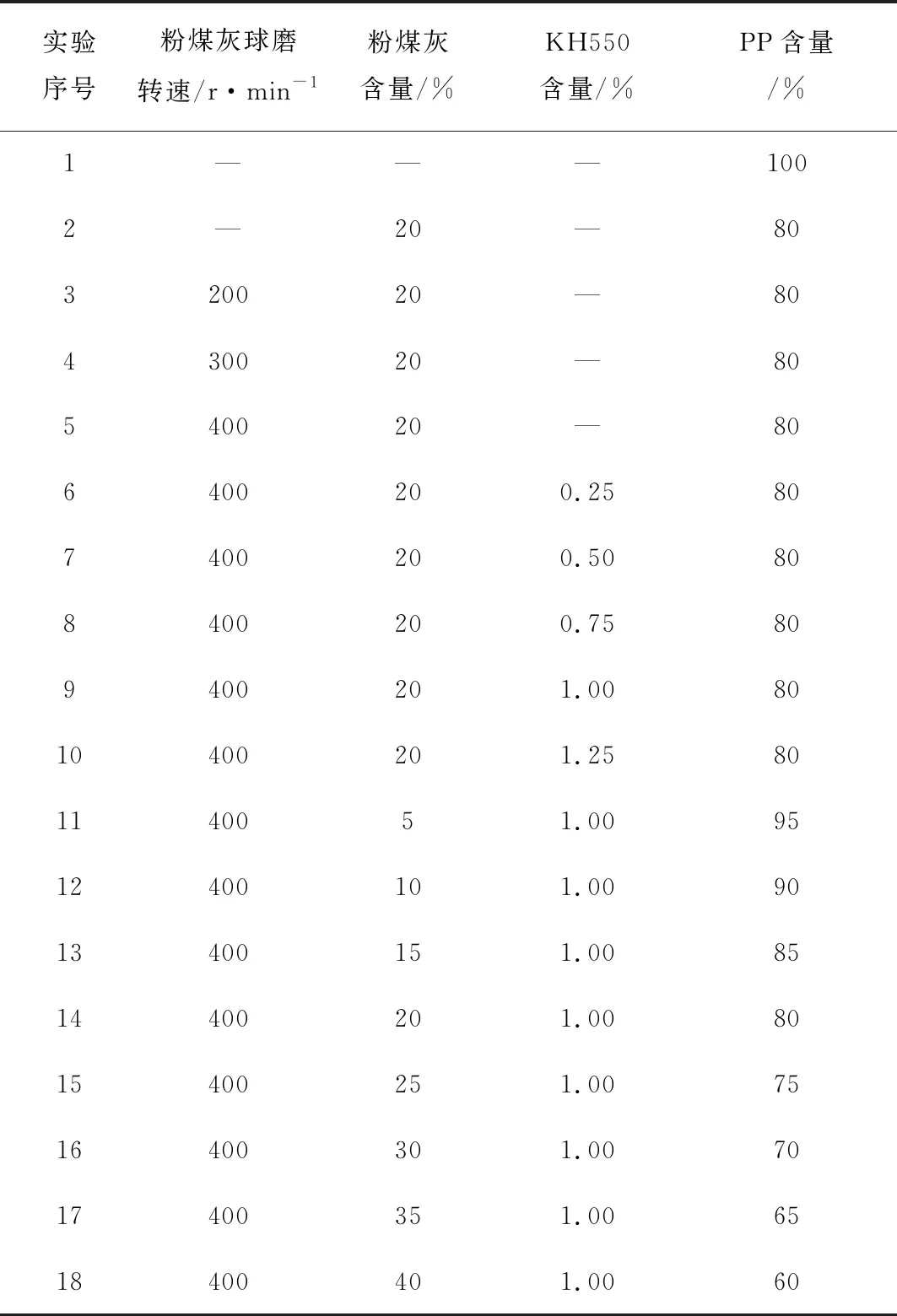

PP/粉煤灰复合材料的制备:将粉煤灰及改性后粉煤灰按照表1与PP混合,并将原料由双螺杆挤出机熔融挤出、造粒,双螺杆挤出机一区至六区的温度分别为180、190、195、200、200、195 ℃,螺杆转速为150 r/min;采用立式注塑机对制得的粒料进行注塑获得标准样条:注塑机上节、中节、下节的温度分别为195、200、200 ℃,注塑样条在80 ℃烘箱中退火2 h,然后室温下放置24 h,进行相关性能测试。

表1 实验配方表

1.4 性能测试与结构表征

拉伸性能按GB/T 1040—2006测试,拉伸速率为50 mm/min;

弯曲性能按GB/T 9341—2008测试,弯曲速率为20 mm/min;

冲击性能按GB/T 1843—2008测试,悬臂梁式摆锤冲击测试,样条V形缺口,摆锤能量为2.75 J;

熔体流动速率按GB/T 3680—2000测试,试验温度230 ℃,负荷2.16 kg,试验程序为60 s切割一次,共切5次取平均值;

TG分析:仪器中通过调节气阀开关,将氧气的流量设定为10 mL/min,氮气流量设定为30 mL/min,稳定通入气体,使氧气和氮气的体积比为1∶3,模拟空气气氛进行试验,以10 ℃/min的速率从30 ℃升到800 ℃,考察其受热失重情况;

DSC分析:称取适量样品放入坩埚,氮气气氛,首先以20 ℃/min的速率从30 ℃升温至200 ℃,稳定1 min以消除热历史;然后以20 ℃/min的速率降温至40 ℃;再以20 ℃/min的速率升温至200 ℃,可以得到样品的熔融温度、结晶温度和熔融焓等数据;

SEM分析:将注塑样条放入液氮中一定时间,取出样条掰断,保留新鲜断面并进行喷金处理,使用SEM观察,设置电压为10.00 kV,操作环境为真空,观察样品的脆性断面。

2 结果与讨论

2.1 粉煤灰粒径对复合材料的影响

将粉煤灰使用不同转速球磨后,可对比出其粒径的变化情况,如表2、图1所示。可以看到随着球磨转速的增大,粉煤灰的粒径减小,同时粉煤灰的粒径分布也更加集中。然后把不同粒径的粉煤灰按照复合材料质量的20 %进行填充,填充后的PP/粉煤灰复合材料分别用A、B、C、D命名。

表2 不同转速处理的粉煤灰粒径

粉煤灰编号:1—d 2—c 3—b 4—a图1 不同转速处理的粉煤灰粒径范围Fig.1 Particle size range of fly ash processed at different speed

2.1.1 粉煤灰粒径对复合材料力学性能的影响

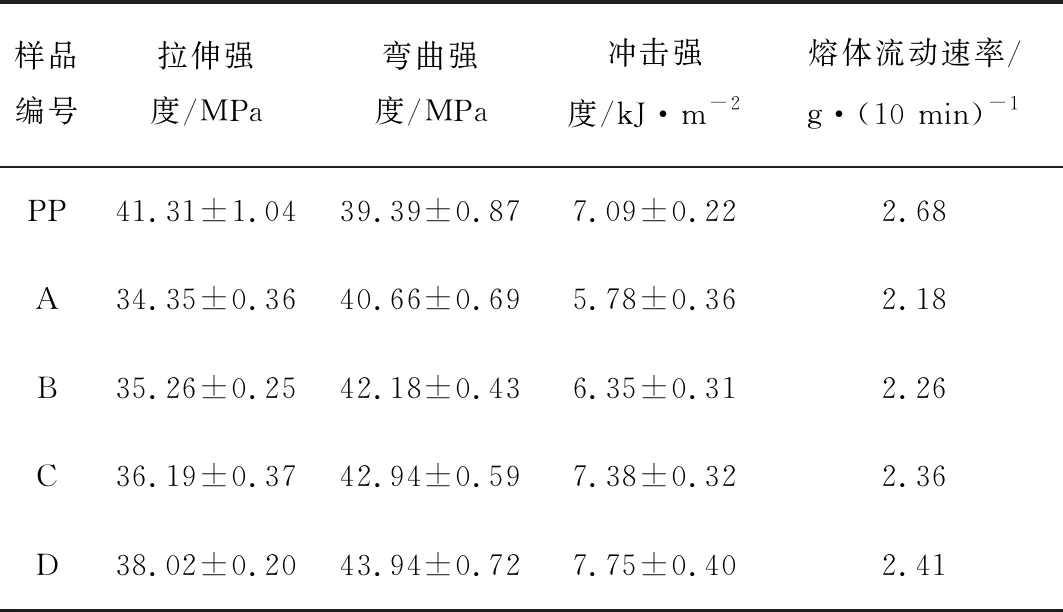

由表3可得,复合材料拉伸强度相对于纯PP有所降低,主要是因为粉煤灰和PP的界面黏合较差。同时粉煤灰分散在PP中,会形成一定体积的空洞,使复合材料在拉伸形变过程中,拉伸应力不能很好地传递,导致拉伸强度降低。然而随着粉煤灰粒径的减小,其在复合材料中的空洞变小,也使复合材料在拉伸形变的阻力减小,从而使其拉伸强度逐渐增大。复合材料的弯曲强度则在粉煤灰添加后相比纯PP有所增大,并随着粉煤灰粒径的减小而增大。因为粉煤灰本身是刚性玻璃微珠。所以在弯曲形变过程中,粉煤灰的存在可以很好地分担施加的压力,而粒径越小,粉煤灰在复合材料中的分散更加均匀与密集,则弯曲强度更大。复合材料的冲击强度在粉煤灰添加后有些许降低,但随着粉煤灰粒径的减小,复合材料的冲击强度逐渐增大,并且当粒径减小到一定数值后,其冲击强度超过了纯PP。因为粉煤灰粒径越小,其表面缺陷越少,其在聚合物中造成的空间位阻越小,与PP基体结合的可能性越大,使得复合材料的冲击强度增大[6]。并且由于粉煤灰粒子本身强度较大,使复合材料的冲击强度甚至能超过纯PP的冲击强度。

表3 不同粒径粉煤灰复合材料的力学性能和流动性能

2.1.2 粉煤灰粒径对复合材料流动性能的影响

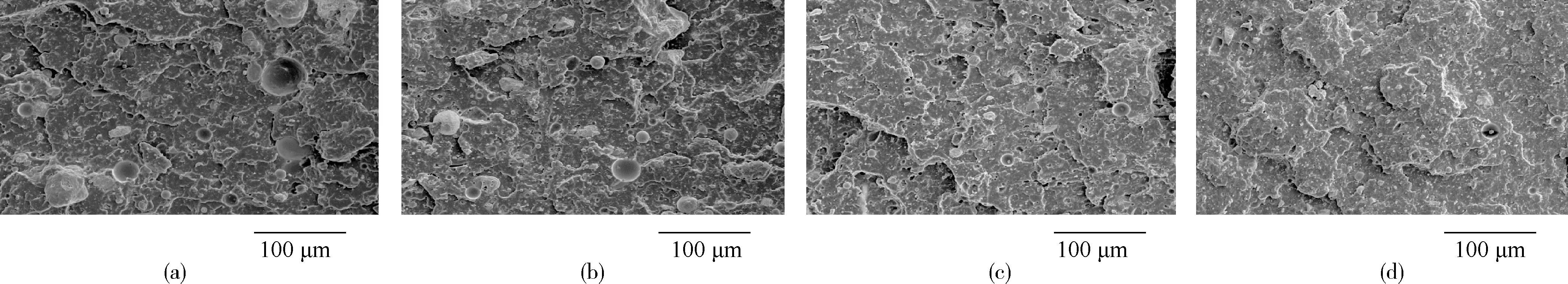

由表3还可知,粉煤灰填充PP后得到的复合材料,其熔体流动速率小于纯PP。这是因为粉煤灰与PP的界面黏合效果较差,相容性差。则在复合材料的熔体流动时,其产生的内阻力较大,所以使复合材料的流动性变差[7]。随着粉煤灰粒径的减小,粉煤灰的活性增强。且由图2照片可以看出,复合材料粒径变小后分散更加均匀,故使其复合材料熔体流动速率增大。

样品:(a)A (b)B (c)C (d)D图2 不同粒径粉煤灰填充PP复合材料的SEM照片(×1 000)Fig.2 SEM of different size of fly ash composites(×1 000)

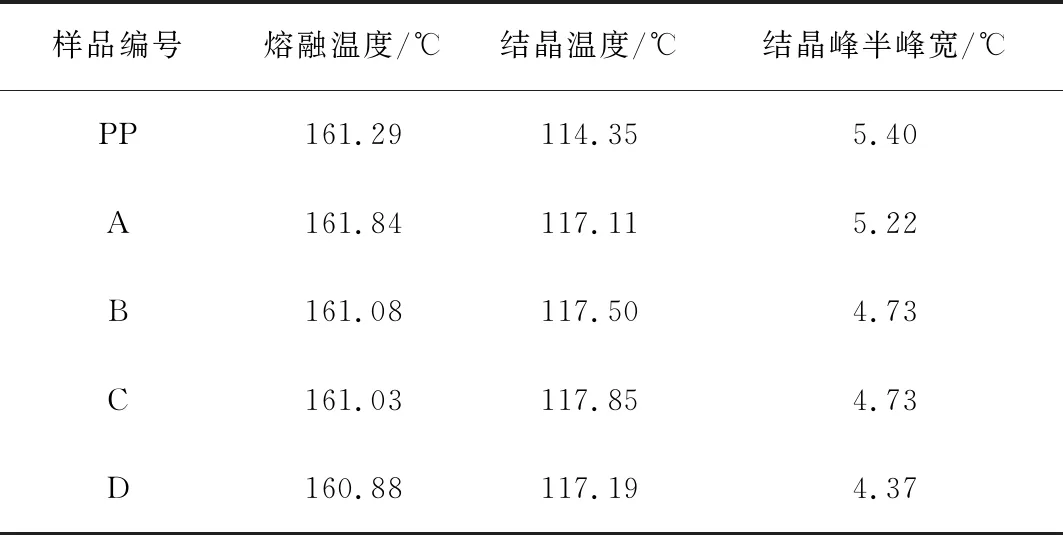

2.1.3 粉煤灰粒径对复合材料结晶性能的影响

由表4可得粉煤灰填充PP后,其复合材料的熔融温度无明显变化。同时可以观察到,加入粉煤灰后的复合材料的结晶温度有所提高,因为粉煤灰中含有大量的SiO2,而SiO2是PP的α成核剂,有助于PP的异相成核,从而使PP的结晶速率加快,所以结晶峰半峰宽减小,结晶温度升高[8]。

表4 不同粒径粉煤灰填充PP复合材料的熔融和结晶性能

2.1.4 粉煤灰粒径对复合材料热稳定性的影响

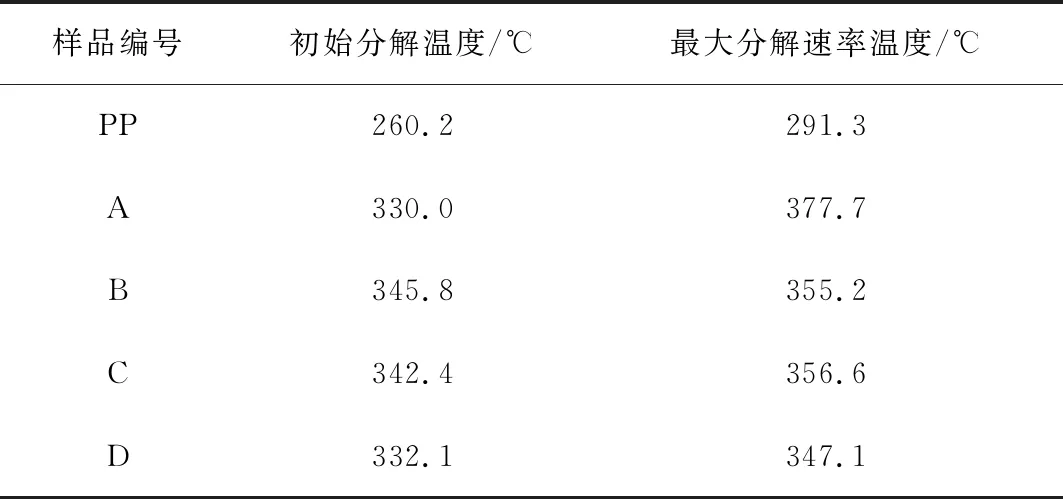

由表5热重测试数据可得,PP在填充粉煤灰后初始分解温度明显提升,说明粉煤灰的加入于PP主链上生成支链,降低了分子链的柔顺性,所以在链段受热分解过程中阻碍增加,故初始分解温度明显增大。而当粉煤灰的粒径逐渐减少时,复合材料的最大分解速率温度也随着减小。这是因为粉煤灰粒径的减小,使其活性增加,粉煤灰与PP的相容性更佳,同时粉煤灰在PP中的分布也更加均匀,有利于热量的传导,所以复合材料会在较低的温度更快分解。

表5 不同粒径粉煤灰的复合材料热分解温度

2.2 粉煤灰改性对复合材料性能的影响

将上述实验中得到的最佳粒径粉煤灰按照表1的配方改性,然后与PP经过熔融共混制成复合材料,对其相关性能进行测试。

2.2.1 硅烷偶联剂用量对复合材料性能的影响

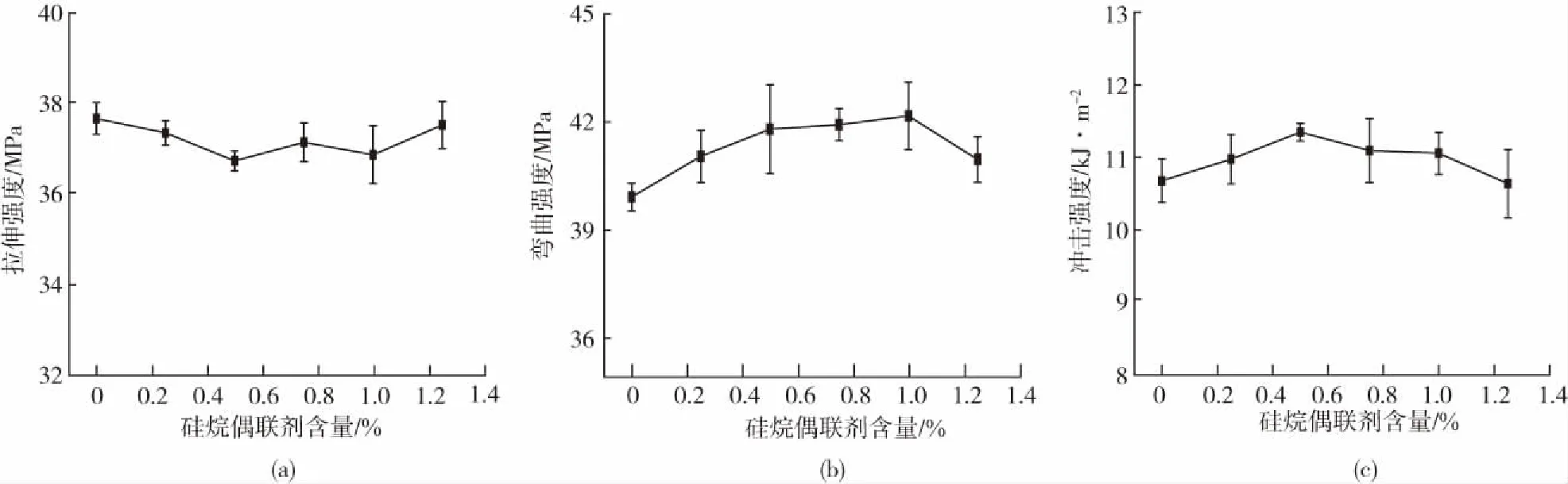

(a)拉伸强度 (b)弯曲强度 (c)冲击强度图3 不同硅烷偶联剂用量改性的粉煤灰填充PP复合材料的力学性能Fig.3 Mechanical property of different dosage of fly ash composites with silane coupling agent

如图3所示随着硅烷偶联剂用量的增加,复合材料的拉伸强度变化波动不大,而弯曲强度则是在偶联剂的用量增加到1.00 %之后开始减小,冲击强度也是先增加然后随之减小,但总体数值变化微小。这是由于粉煤灰的主要成分SiO2和Al2O3表面含有羟基,所以当添加一定量的偶联剂时,硅烷偶联剂KH550中的乙氧基和氨基官能团可以使无机粉煤灰粒子与PP基体结合。随着硅烷偶联剂添加量的增加,偶联剂与粉煤灰表面的羟基发生化学反应,在粉煤灰表面形成一层聚硅氧烷膜,会改善粉煤灰与PP的相容性与浸润性。能提高粉煤灰在PP中的分散性和改善两者界面黏合力,从而使粉煤灰与PP的相互作用力增强,所以其力学性能有所提高。但是当偶联剂的用量达到一定数值之后,复合材料的弯曲强度与冲击强度均有所下降。这是由于粉煤灰填料中的反应中心已被全部占用,继续添加偶联剂用量,则不是与填料发生反应,而是与粉煤灰填料表面的偶联剂的活性基团以范德华力结合。这样就会导致填料表面的活性基团减少,也就减弱了粉煤灰与PP之间的相互作用,使其力学性能有所下降[9]。故在后文中均选用1.00 %的硅烷偶联剂用量。

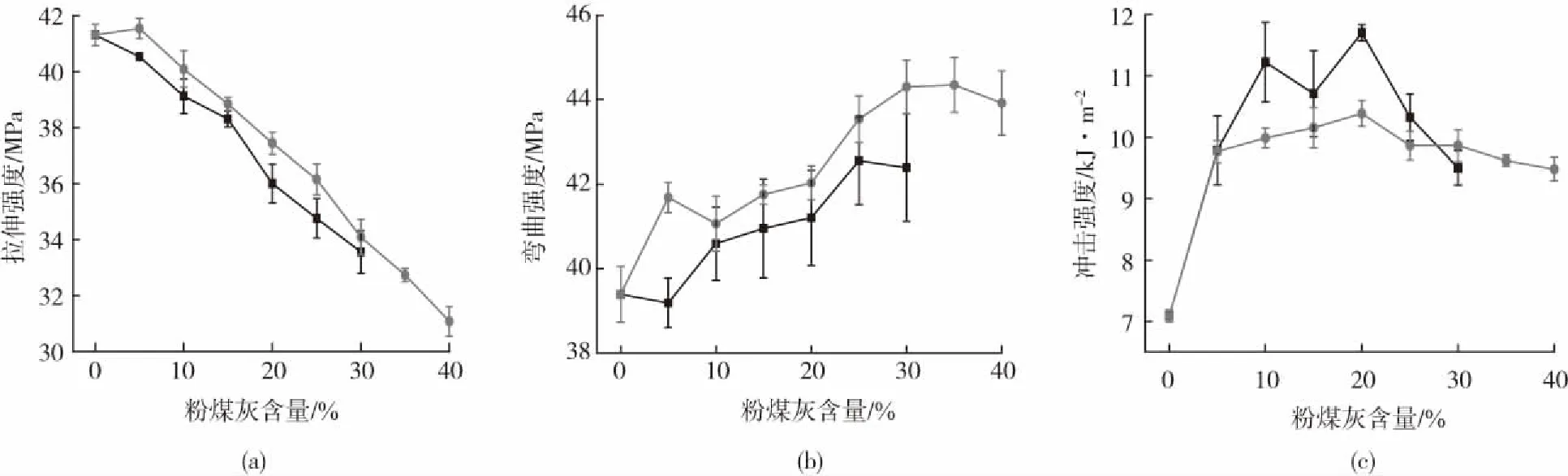

■—未改性 ●—KH550改性(a)拉伸强度 (b)弯曲强度 (c)冲击强度图4 改性粉煤灰的填充量对复合材料力学性能的影响Fig.4 Effect of modified fly ash quantity on the mechanical property of the composites

2.2.2 粉煤灰的填充量对复合材料力学性能的影响

由图4可以看到,未经活化处理的粉煤灰对复合材料力学性能的影响与活化处理的粉煤灰有相同的变化趋势。但是活化处理后的粉煤灰填充复合材料的拉伸强度、弯曲强度均高于未活化的,说明硅烷偶联剂确实增强了PP基体和粉煤灰填料之间的相互作用。由图4还可以看出,随着粉煤灰填充量的增加,复合材料的拉伸强度逐渐减小。因为尽管粉煤灰经过改性与PP的相容性有所提高,但是受到粉煤灰在基体中分散性的影响,使其复合材料结构的规整度降低,则其拉伸强度逐渐降低。复合材料的弯曲强度则随着粉煤灰填充量的增加而增大,因为粉煤灰是无机刚性粒子的混合物,粒子本身模量较大,所以粉煤灰的添加会使复合材料的弯曲强度增大,而当填充量达到30 %后弯曲强度不再增加。粉煤灰粒子中含有大量空心玻璃微珠,强度也较大。所以当复合材料受到冲击力时,粉煤灰在复合材料中会起到缓冲的作用,能够很好地的分散材料所受到的冲击力,故使复合材料的冲击强度增大。但当粉煤灰的填充量继续增加,粉煤灰会发生团聚现象,不利于链段之间作用力的传导。所以复合材料的冲击强度随着粉煤灰填充量的增加先增大后减小。

2.2.3 粉煤灰的填充量对复合材料流动性能的影响

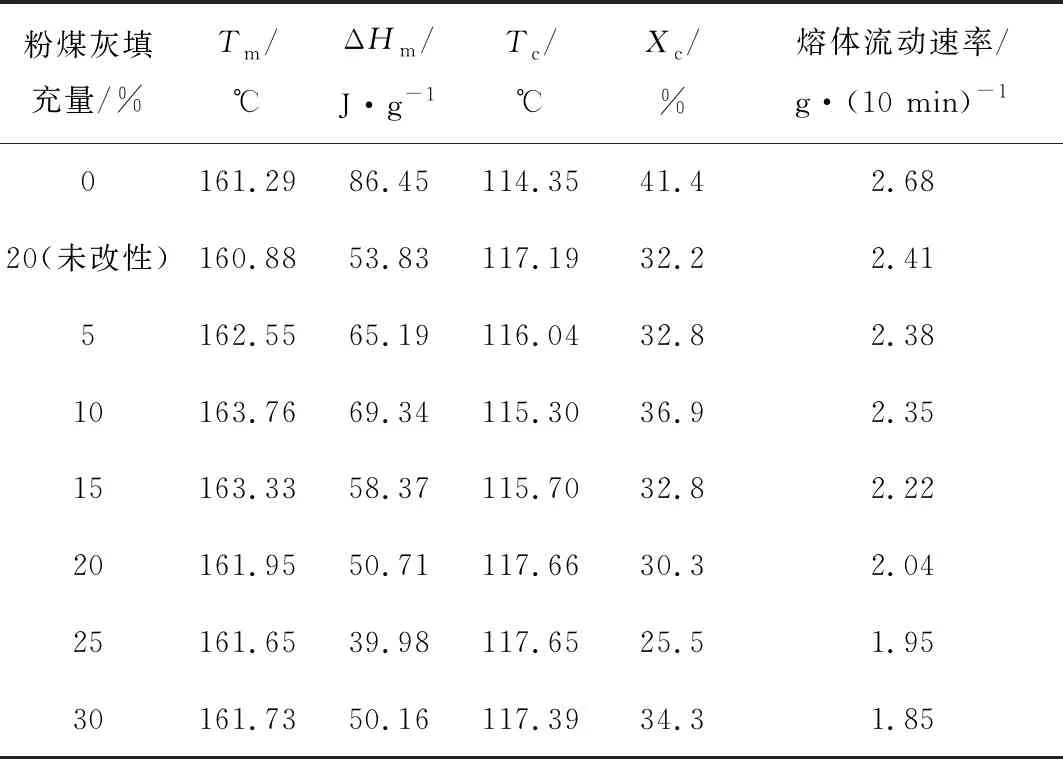

由于粉煤灰本身是无机的刚性粒子混合物,且其与PP分子链的界面黏合不是很好,并且与偶联剂反应过后会在PP基体中生成支链,所以导致复合材料的柔顺性较纯PP更差。这就导致了复合材料的僵硬度增加,流动性变差,熔体流动速率降低,如表6所示。并且随着粉煤灰填充量的增加,会出现团聚现象,也会降低复合材料的流动性。

表6 不同改性粉煤灰填充量的复合材料的DSC数据和熔体流动速率

注:Tm——复合材料的熔融温度;ΔHm——复合材料的熔融焓;Tc——复合材料的结晶温度;Xc——复合材料的结晶度。

2.2.4 粉煤灰的填充量对复合材料结晶性能的影响

由表6的数据可知,复合材料的熔融温度对比纯PP有提高,因为熔融是物质从结晶态到非晶态的一个转变,所以链结构和分子间作用力都是影响熔融温度变化的重要因素。由于改性粉煤灰的填充,相当于是在PP主链上引入了极性基团,增强了分子间作用力,故使复合材料的熔融温度有所提升。但是当继续填充粉煤灰时,引起团聚现象后对熔融温度的影响很微小。

用DSC曲线中的熔融焓数据可以按式(1)计算聚合物的结晶度[10]。

(1)

式中Xc——聚合物的结晶度, %

ΔHm——复合材料的熔融焓,J/g

W——复合材料中PP的质量分数, %

粉煤灰中含有大量的SiO2是PP的成核剂,对PP有异相成核作用,由表6的结晶温度数据也可看出,复合材料的结晶温度由纯PP的114.35 ℃升高到添加20 %改性粉煤灰后的117.66 ℃。都进一步证明了粉煤灰对于PP的成核作用。粉煤灰的添加虽然加快了结晶速度,但是也破坏了PP链结构的规整性,导致其结晶度对比与纯PP有所降低[11]。

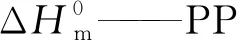

2.2.5 粉煤灰的填充量对复合材料热稳定性能的影响

由热重实验可知,粉煤灰的加入可以提高PP的热稳定性,初始分解温度大幅提高。而且随着粉煤灰填充量的增加,由于粉煤灰包覆了PP链段,其初始分解温度也随之增加。表7数据可以看出,当粉煤灰填充量达到20 %时,粉煤灰在PP中分散比较均匀,与PP的界面黏合比较强,分子间作用力也最大,所以其最大分解速率温度达到一个较大的数值。而当填充量达到30 %时,粉煤灰颗粒在PP基体中发生团聚现象,与PP之间的黏合力减弱。故其在初始分解温度过后不久,就达到最大分解速率温度。

表7 不同改性粉煤灰填充量的复合材料的热分解温度

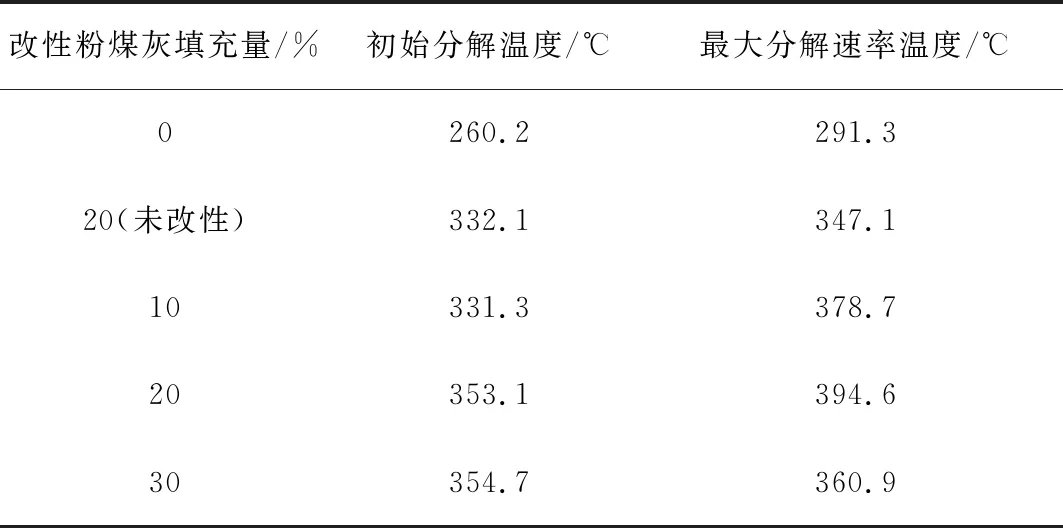

改性粉煤灰充填量/%:(a)10 (b) 20 (c)30图5 含有不同填充量改性粉煤灰的复合材料的SEM照片(×5 000)Fig.5 SEM of composites with different amount of modified fly ash(×5 000)

2.2.6 不同改性粉煤灰填充量的复合材料的微观形貌

由图5可以看出不同填充量的粉煤灰在PP中的分布情况。填充量为10 %时,粉煤灰较为分散的分布在材料中,因此对于PP的各项性能影响较小。当填充量为20 %时,粉煤灰密集的分散在基体中,受力时能够很好地进行力的转移与消耗,同时粉煤灰颗粒和基体之间存在较多空穴,所以该填充量下冲击强度最大。当填充量为30 %时,粉煤灰颗粒有明显的团聚现象,粉煤灰颗粒结合后所形成的孔穴被掩盖,所以在这种情况下不利于力的传导。但是由于粉煤灰本身模量较大,所以团聚后依然可以增强复合材料的弯曲强度,但是在拉伸和冲击强度方面就会明显降低[12]。

3 结论

(1)由实验可知未处理的粉煤灰粒径较大,在PP中分散性较差,且与PP的界面黏合较差,导致其复合材料的相关性能不够理想;当粉煤灰经过球磨细化处理之后,其粒径明显减小,且活性增大,制成的复合材料力学性能,流动性等都得到明显改善;

(2)经过硅烷偶联剂改性之后的粉煤灰填充PP之后,其两者之间的界面黏合得到改善,同时相关力学性能、热稳定性有所提高;使用不同填充量比较后,综合各项性能可以得出,当粉煤灰的填充量为20 %时,复合材料的各项性能最佳;

(3)粉煤灰作为电厂燃烧产生的废弃物,将其作为填充物与PP共混制备成复合材料,结果表明粉煤灰填料对PP有着很好的增强增韧效果;在大幅度降低工厂生产成本的同时,也减轻了粉煤灰带来的环境污染问题;这种使粉煤灰具有高附加值的处理方式,在工业生产中一定会有很好的应用前景。