动态轨道衡结构与逻辑判断方法

姜海罡 魏金辉 王松军

摘 要:本文介绍了动态轨道衡计量方法:分别从硬件判别和软件判别两种方式分别对程序算法进行阐述。硬件判别方式下介绍了接近开关的开孔位置计算,接近开关判别方式、软件判别方式下逻辑判别方法。并介绍了两种判别方式的优缺点。

关键词:轨道衡;计量方法;平台识别;跳变

中图分类号:TH715.13 文献标识码:A 文章编号:1671-2064(2019)09-0084-02

0 引言

动态轨道衡用于称量行驶中火车驱动的车厢或载重车体的轨道衡。动态衡计量方式有整车计量、转向架计量等。承重台有单台面和双台面等多种。动态轨道衡由承重秤台、称重传感器、计算机等硬件组成。计量操作时,列车以小于15km/h的速度匀速或匀减速通过秤台,轨道衡软件自动判别车头和货车,动态轨道衡软件处理后可显示出称重车体的重量、速度等数据。动态轨道衡具有功能完备、操作方便、效率高、可靠性高的特点。

1 动态轨道衡秤体简单介绍

编制动态轨道衡软件计量部份前需要了解如下内容:

1.1 秤体基本结构

动态轨道衡秤体基本结构由秤体、过渡器、接近开关、重量传感器、传感器基础等部分组成。称重秤台的作用为均匀承受载重车体,并通过传感器将重量信号转换成电信号输出给计算机或数据采集装置,其中过渡器的作用为使机车车轮可以平稳的过渡到秤体台面上,减少对秤体冲击,一方面降低冲击对机械秤体的冲击,频繁的冲击会造成传感器位置、角度位移造成输出信號不稳定,避免过度的冲击造成机械秤体和重量传感器的损坏,两一方面可以使传感器输出稳定随重量变化而变化,不至于出现离散的高冲击信号的出现,为程序处理做好数据基础。

1.2 秤体主要数据

秤重车体需要了解的长度数据包括:L2-称重车体长度,l1-车轮组车轮间距,l2-车轮组间距,l3-相邻车轮组距离,l4-车体间联挂长度,R1-车轮直径。在没有物理秤体或秤体未安装完成时,无法采集实际过车的重量变化数据用以绘制曲线,为便于找出重量变化规律,可以根据上述测量的长度数据模拟绘制出重量变化曲线。

1.3 接近开关安装位置的确定

秤体接近开关的安装位置需要根据实际情况进行计算得出。接近开关的作用是车轮经过接近开关时,输出闭合开关量给计算机或数据采集装置,用于判断车轮经过数量。在程序中将用于判断载重车体、机车的相关逻辑判断,目前动态单台面计量逻辑基本上不需要接近开关的开关量辅助判断,但是在多台面或特殊秤重车体的逻辑判断时,还需要用接近开关开关量输入作为逻辑的辅助判断。安装位置计算方法如图1所示。其中l为接近开关的最大反应距离,r为车轮直径,可以轻易的计算出lx进而确定接近开关位置。秤体实际安装调试接近开关时注意,接近开关应距离上轨面5-10mm,以防止车轮夹带氧化铁皮、石子或其他异物损毁接近开关。

1.4 动力机车的形式

确定驱动计量车体的动力机车形式,不同机车厂家生产的机车尺寸存在差异,这将影响程序中滤除车头具体的逻辑算法。在不同现场滤除车头的逻辑算法应稍有变化,以适应实际情况下应用驱动车型的滤除。在特殊的工况下,例如工矿企业自制的驱动机车,那么逻辑中就应该根据实际的机车过衡曲线定制编制滤除车头逻辑。

2 计量方式确定

下面以单秤面转向架计量方式为例简要介绍计量方式的确定方法。应用转向架计量方式秤体长度必须满足以下基本条件见图2所示。

3 称重车体重量的逻辑判断方法

(1)采样时间:一般程序、硬件采集时间间隔设置为5ms,需要特殊说明的是一般采样硬件板卡或具备暂存的硬件采集装置能够做到,但是由于系统软件平台和程序机制等原因,软件处理可能做不到处理这样小的采样间隔,计算秤台长度一般按20ms采样时间间隔计算。软件处理采集数据时会造成数据丢失的现象,或多或少将会对重量计算精度造成影响,目前已经有具备暂存功能的硬件采集装置的模拟量一边等待软件处理的模拟量采集板卡,对数据计算处理精度的提高具有很大作用。

满足上述开关变化量的重量值进行累计平均排差等计算得出来被秤重车体重量。来车方向不同时均可以按照此公式计算秤重车体位置。

(3)数据的有效采样数:当称重车体依照小于一定的速度匀速或者匀减速通过秤体时,刚接触到秤台的瞬间,虽然有过渡器的作用不会对秤台造成剧烈的冲击,但是也会造成秤台重量数据输出有很大的变化。重量的变化形成一个类似正弦震荡波形,为保证数据的准确性,在数据累加、计数的过程中应该采用正波数据,但是如果采用整波采集累计的方式将会产生计量累计误差,如果使用半波累计方式可以解决上述问题,即有效采样数据。半波累计方式即:只累计下降波形部分,排除无法控制的进入段、离开段误差较大且无法判别的排除的数据。

(4)数据的准备与平滑。接收并采集实时数据(data_new)并保存在存储单元中,确定数据分析的平均次数(N),建议取值为5-10,这样既不影响数据采集的实时性,也可以保证分析得到的数据结果的稳定性。首先建立上述的平均次数(N)的数据组(data_1[]),用于处理实时数据。数据初始化过程,当开始数据分析过程时,数据组(data_1[])内全部放置第一次得到的数据(data_new)。循环采集实时数据(data_new),将数据组(data_1[]内数据依次前移,并将最新得到的实时数据放置在数据组最后一位(data_1[N] )中,总之数据组(data_1[])中始终保存实时数据最新的N个数据。数据平均过程,对于得到的实时数组(data_1[])进行平均计算得到平均后数据(data1)。并记录数据的采集时间t1。重复上述步骤并连续获得连续的三个平均后数据(data1,data2,data3)和三个时间参数(t1,t2,t3)。平均后数据结果用于以后的数据分析过程,这样就可以将一些离散的数据进行适当的平滑,利于以后的数据逻辑计算。

(5)机车的滤除与K的取值:如果现场来车情况固定,即固定方向来固定车头,则k值即为该车头轴数。如果来车方向不固定,且车头前后上秤不固定,车头种类不固定,k值的取值采取下列方式实现:要判断车头在前、后和车头类别。只要对车头先上秤的情况分清,对于后上秤的车头,由于不满足取数的公式判别条件,而不会对称重车体取数工作带来影响。首先确定车头种类:常用的包括:蒸汽机车、内燃机车、工矿机车。根据机车轮距与秤台长度、接近开关的位置关系,找出对应每种机车的图形关系。

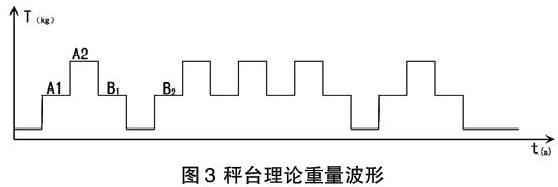

(6)软件判断重量作用平台方法:在转向架计量方式下,两节称重车体匀速通过秤台理论重量波形如图3所示。在实际中,重量模拟信号通过数据转换装置转换成为电数字信号输入计算机,通过对连续变化的重量数据进行分析,以逻辑判断的方式自動滤除车头等动力装置,将通过秤体的称重车体重量分析计算并输出的过程。此图只表示称重车体的重量理论取值判断,没有考虑机车头重量波形。

(7)重量数据的跳变与数据作用平台的判断。数据跳变:指的是连续变化的数据在短时间内数值变化比较大称为数据的跳变,在转向架计量方式中,取得在前转向架作用段,将存储在内存中的数据进行顺序翻转,并顺序分析,如果发现该后一个数据比前一个数据小(或者可以连续判断多次,每次数据均比上次数值小),则说明时到达了第一个平台A1处,将较大的数据E1保存在内存中,作为识别平台的标准值,如果重量数据Dn满足在一定公式计算的范围之内:|Dn-E1|<=E1*n;【Dn-当前采集重量值(重量瞬时值);E1-标志值(取值见上面说明);n-参数变量(变化取值)】则说明重量还在平台A1的范围内变化,否则说明数据已经脱离了平台A1;再对数据进行顺序的比较,如果再次发现后一个数据比前一个数据小,则说明时到达了第一个平台A2处,将较大的数据E2保存在一个变量中,作为识别平台A2的标准值,如果重量数据满足在一定的范围之内,|当前值-E2| 实时处理后转向架,按照上述的方法可以得到后转向架的重量平均值M2,M=M1+M2即可得到整个货车的重量。同理整车计量方式也可以通过相同的逻辑判断方法求得整车质量。 4 结语 上文中以单台面转向架计量方式为例简单介绍了动态轨道衡的结构及基本的逻辑判断方法,其他的计量方式,例如整车计量方式,多秤面计量方式等逻辑判断方法均可以按照上述基本方法进行调整,就可以实现不同计量方式的逻辑判断。对于接近开关(硬件)逻辑判断方式由于位置信息准确,重量数据更加精确,但是由于接近开关易受周边环境影响或者损坏而造成程序误判,稳定性比较差;软件逻辑判断方式避免了接近开关的不稳定因素,但是由于数据判断没有接近开关位置判断精确,进而在测量精度上相比稍逊。在设计编程过程中应根据实际的具体情况决定选用何种判断方式,对于超长称体或多秤面等稍复杂的逻辑判断,建议选用硬件、软件相结合的逻辑判断方式,进一步保证计量精度。