生物质制取合成气研究

董美丽

[摘要]目前绝大多数合成气制备工艺仍是采用煤气化或天然气气化的方式。生物质是一种来源广泛、成本低廉、环境友好的可再生能源,通过气化、热解等方法将生物质转化为高品位、高附加值的化学品将成为目前研究的焦点。本文分别论述了利用气化技术、热解技术进行生物质制取合成气的技术路线,并对二者进行了比较。

[关键词]生物质 合成气 气化 热解

合成气是以H2和CO为主要组分供化学合成用的一种原料气,它可以作为中间体用于石油化工行业或通过费托合成制备各种高品质液体燃料和化学品。

1气化技术

生物质制备合成气与煤、天然气生产制备合成气的原理基本相同,都是利用原料中碳氢化合物的分解、转化来获得合成气。生物质气化制备合成气方式为直接将生物质在气化炉中气化,然后对产生的燃气进行重整变换制成合成气。采用生物质作为气化原料制备合成气,其工艺简单、易于控制,成为了未来研究发展的趋势。

1.1气化介质

气化介质是影响生物质气化气体产物成分最主要的因素,按照气化介质种类的不同,生物质气化工艺大致可分为三种类型:空气气化、氧气/富氧气化和水蒸汽气化。生物质空气气化和氧气/富氧气化均属于自热式气化工艺,是利用生物质中的可燃组分与氧化性介质(氧气)发生部分氧化,从而为气化过程中其它吸热反应提供所需的热量。生物质水蒸汽气化是指生物质在高温条件下与水蒸汽发生一系列气化反应的过程,其中包括水煤气反应、水煤气转化反应以及甲烷重整反应等。由于主要的气化反应大都为吸热反应,因此,水蒸汽氣化工艺需要提供外部热源以维持反应的进行,即所谓的外热式气化工艺。

1.2技术路线

目前,生物质制取合成气的技术路线主要有两种:一步法合成气制备工艺和两步法合成气制备工艺。一步法就是将生物质直接高温水蒸汽气化,虽然直接气化得到的气体组分主要是CO、H2和CO2,但由于生物质中氧含量较高,故而产品气中H2含量偏低,而CO2含量偏高,难以满足下游合成工艺的需要。两步法气化工艺就是生物质首先经过水蒸汽气化尽量调节产品气的组成,再通过焦油裂解和催化重整进一步转化为合成气。

1.3化学链气化

化学链气化制氢利用氧载体中的氧与燃料反应,通过控制载氧体与燃料的比值,得到以CO和H2为主要组分的合成气,而避免燃料被完全氧化生成CO2和H2O。该技术使得生物质能够在载氧体的作用下发生部分氧化反应生成合成气,可以显著降低合成气生产成本;另外,氧载体的性能对化学链过程也是非常重要的,Fe基氧载体以其廉价和无二次污染的优势得到了较广泛的应用。

生物质与载氧体在燃料反应器内发生部分氧化生成合成气,载氧体被还原成为低价态的氧化物或金属单质,然后被还原后的金属氧化物在空气反应器内被空气重新氧化,循环利用,两个反应器之间通过载氧体颗粒进行热量传递。

2热解技术

2.1生物油空气气化

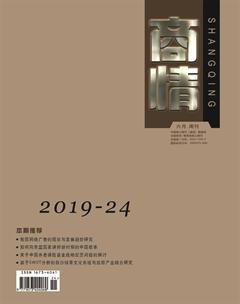

荷兰生物质技术研究中心以空气为气化介质,在常压下对木质生物油进行了气化试验。试验采用气流床气化炉反应装置,流程如图1所示。整套装置主要包括液体和气体进料系统,用于生物油气化的高温加热系统和冷却系统。进料系统既可以注入生物油也可以注入酒精,注入酒精的目的是为了清洗管路和生物油注入系统,以便启动设备。气化介质(空气、空气和氧气的混合物)通过专用进口引入,用以雾化酒精或生物油以及调节当量系数。分别在出口管的不同部位采集气体样品并进行气相色谱分析。

2.2无外部供氧条件下的生物油气化

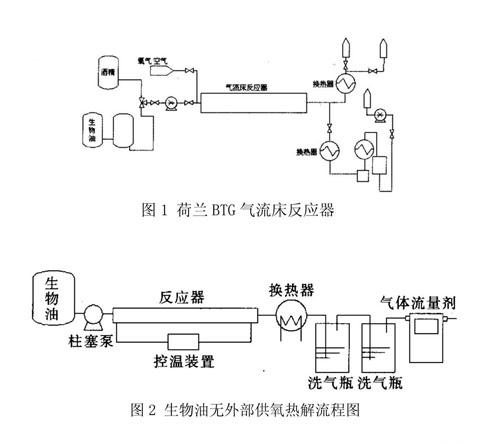

荷兰BTG利用木屑热解液化得到的生物油,进行了无外部供氧生物油气化试验(图2)。试验装置主要包括进料、热解、冷却、净化和计量5个部分。进料部分为1台柱塞泵,泵的出口是一针形雾化器,孔径0.3mm,既能满足生物油的雾化要求,又不致被生物油中的固体颗粒堵塞;热解气化反应器采用外加热无缝耐热不锈钢管,热解温度控制在1000±10℃,热解管内压力为3000Pa。生物油热解气主要成分为氢气、一氧化碳、甲烷和二氧化碳,既可用作居民生活燃气,也可作为工业原料用于生产合成气。

2.3生物油CO2/H2/水蒸气气化

加拿大Saskatoon大学利用管式固定床微型反应装置,进行了生物油气化制备合成气和民用燃气的研究。该装置包括管式连续下流式固定床微型反应器、控温装置、加料用定量泵、液体及气体产物收集系统。生物油通过特殊设计的喷嘴喷入反应器,反应温度控制在800℃。气化介质分别为N2和CO2,N2和H2的混合气体以及水蒸气。

3结论

生物质气化是相对成熟的生物质制取燃气技术,已经得到广泛应用,容易实现大规模生产。以水蒸气作为气化介质、提高气化反应温度和压力的气化技术正在趋于成熟,既可提高合成气的H:和CO含量,又可减少焦油含量,还能提高气化强度,从反应压力、燃气组分及洁净程度等多方面都非常适合后续合成工艺的要求,将会成为今后的重要发展方向。

生物质热解油气化制备合成气技术是切实可行的,有着广阔的应用前景,与生物质直接气化制备合成气工艺相比,生物油气化制备合成气除了具有规模效益外,还较易实现加压气化。生物油气化所得气体比直接气化所得气体纯净,具有后续重整、变换技术难度小等优点。但生物油气化制备合成气技术也有一些关键问题需要解决。生物质热解液化技术不成熟,目前仍处于实验室研究阶段,与大规模商业应用还有距离,所得合成气成本较高。我国目前在这方面的研究还处在起步阶段,需要加大此方面的研究力度,缩小与欧美发达国家间的差距。