黄金坝泵站平面S形贯流泵装置物理模型试验分析

张 松,钱 军,高 慧,杨 帆

(1.扬州市勘测设计研究院有限公司,江苏 扬州 225007;2.扬州大学水利与能源动力工程学院,江苏 扬州 225127)

0 概 述

黄金坝泵站是扬州市“清水活水”工程的源头,承担为瘦西湖、唐子城及西部水系提供活水水源,提升城区水环境质量和民生环境。黄金坝泵站引水设计流量18 m3/s,排涝设计流量3 m3/s,共4台机组,3台单向运行,单机设计流量为4.5 m3/s;1台双向运行,正向引水设计流量为4.5 m3/s,排涝设计流量为3 m3/s。黄金坝泵站设计引水净扬程为0.65 m,排涝设计净扬程为1.22 m,为超低扬程泵站,宜采用装置效率相对较高且开挖深度小、结构简单、易于管理的贯流泵装置形式。通过多方案比选,确定采用平面S形轴伸贯流泵装置形式[1]。

现有的平面S形轴伸贯流泵装置效率普遍较低,在相同水力模型时,S形轴伸贯流泵装置因在导叶体出口处连接有一段S形弯管,其S形弯管和出水流道的水力损失及速度环量的回收能力是影响S形轴伸贯流泵装置整体性能的主要因素[2-5]。以黄金坝泵站结构尺寸为优化基础,以平面S形轴伸贯流泵装置的S形弯管和流道为突破口进行优化设计,研发了高效新型S形弯管并应用于S形轴伸贯流泵装置,高效S形弯管以变曲率椭圆取代圆形断面,控制二次流,减小出水扩散角及水力损失,提高管路效率。根据泵站水位及特征扬程,选择ZM25A水力模型。模型试验共测试了泵装置能量性能、汽蚀性能和飞逸特性。

1 模型泵装置试验

1.1 泵装置模型设计

以最小阻力损失为目标,对S形弯管的渐变断面的过渡形式及三维形体进行了设计优化,S形弯管的设计改变了由圆形面到圆形面的等半径传统设计思路,采用了由椭圆面渐扩至椭圆面的新设计思路,即用变椭圆系数的椭圆断面取代传统等半径圆形断面,以此增强S形弯管对导叶体出口水流剩余环量的回收能力,便于导叶体出口水流的扩散以及剩余环量的回收,降低S形弯管的水力损失。经优化设计获得的高效S形弯管如图1所示。

图1 高效S形弯管Fig.1 Efficient S-shaped elbow

根据黄金坝泵站水位设计特征扬程,单向运行的3台平面S形轴伸贯流泵装置优选ZM25A水力模型,水力模型叶轮名义直径Dm=300 mm,原型泵叶轮直径DP=1 350 mm,几何比尺λ=DP/Dm=4.5,进出水流道采用钢板焊接制作加工,叶轮为铜加工制作,导叶片采用薄钢板制作表面涂环氧树脂,模型泵装置如图2所示。模型试验准则为欧拉相似准则,即要求原型与模型nD值相等,原型泵转速np=227 r/min,模型泵转速nm=1 022 r/min。

图2 平面S形贯流泵装置物理模型Fig.2 Physical model of S-shaped shaft extension pumping system

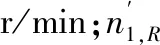

1.2 试验系统

黄金坝泵装置物理模型试验在江苏省高校重点实验室的高精度水力机械试验台上进行,试验台结构如图3所示。该试验台为立式封闭循环系统,总长度为60.0 m,管道直径为0.5 m,仅在安装电磁流量计的前后一定范围的直管段为直径0.4 m的管道,叶轮室设置有观察窗,便于观测叶片处的水流形态,整个测试系统水体积为50 m3。高精度试验台的综合不确定度为±0.39%,于2015年通过国家计量复检。

试验台的主要技术参数的流量测试范围为:0.1~0.5 m3/s,扬程测试范围为-6.0~21.0 m,转矩测试范围为0~500 N·m,转速测试范围为0~2 000 r/min。测试的主要设备有:差压变送器EJA110A,电磁流量计E-mag型,转速转矩传感器ZJ和绝对压力变送器EJA310。

1-进水箱;2-受试泵装置及驱动电机;3-压力出水箱;4-分叉水箱;5-称重传感器; 6-原位标定装置;7-调节闸阀;8-稳压整流筒;9-电磁流量计;10-控制闸阀;11-辅助泵机组图3 高精度水力机械试验台示意图Fig.3 High precision hydraulic machinery test stand

1.3 测试方法

各项性能测试依据文献[6]的规定进行测试。装置扬程等于进、出口测压断面的总能头差,总能头差等于两断面的静压差与动压差的代数和,计算式如下:

(1)

由于进、出口测压断面过水断面积相等,因此,动压差近似为零。

泵装置流量DN400直接由电磁流量计测得。模型泵装置机械损失转矩主要由轴承与轴封摩擦损失等造成,在机组无水运转时测出。每次调整叶片安放角后先测试空载转矩,再充水进行性能试验。泵轴的转速和输入转矩,由安装于驱动电机和水泵轴之间的ZJ型转速转矩传感器直接测得。模型泵装置效率为扣除机械损失转矩后的数值,由下式计算:

(2)

式中:η为模型泵段效率,%;Q为模型泵段流量,m3/s;H为模型泵段扬程,mH2O;M为模型泵段输入转矩,N·m;M′为模型泵段机械损失转矩,N·m;n为模型泵段试验转速,r/min。

汽蚀试验保持流量不变,通过封闭循环系统内抽真空,逐步减小系统压力的方法,使泵内发生汽蚀。不同系统压力下的汽蚀余量值由下式计算:

(3)

式中:NPSHav为汽蚀余量,m;Pav为装置进口测压点的绝对压强,由绝对压力变送器测得,Pa;Pv为试验水温下水的饱和蒸汽压强,Pa;h为绝对压力变送器高于泵叶片旋转中心线与叶轮外壳交点的高度值,m。

测试过程中,流量保持常数,效率下降1%确定为临界汽蚀余量NPSHre。

飞逸试验水头由辅助泵提供,脱开扭矩仪与电机之间的联轴器,调整辅助泵的转速,测得不同水头下模型泵装置反转且输出力矩为零时的转速和流量。飞逸特性可用单位飞逸转速和单位飞逸流量表示,按下式计算:

(4)

计算可得相应的单位转速和单位流量。取出当单位飞逸转速趋于稳定时的数值作为单位飞逸转速n′,相应的单位流量作为单位飞逸流量Q′。原型泵的实际飞逸转速可由下式确定:

(5)

式中:nR,p为原型泵的实际飞逸转速,r/min;DP为原型泵的叶轮名义直径,m;HP为原型泵规定点的扬程,m。

2 模型试验结果与分析

2.1 能量性能试验

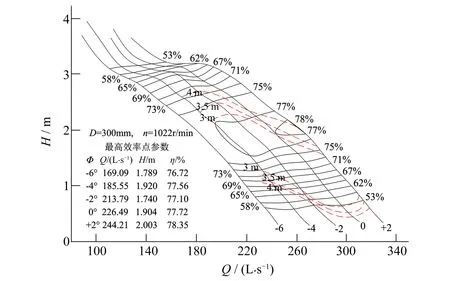

平面S形轴伸贯流泵装置模型试验共测试了5个叶片安放角(-6°、-4°、-2°、0°、+2°)的能量性能。各角度时泵装置的最优工况参数如表1所示,模型泵装置的综合特性曲线如图4所示,采用等效率换算的原型泵装置的综合特性曲线如图5所示。

泵装置模型能量性能试验结果可知:在测试的叶片安放角范围内,泵装置的最高效率达78.35%,此时泵装置的流量为244.21 L/s,装置扬程为2.003 m,叶片安放角为+2°;在扬程1.5~2.0 m范围内,泵装置的效率均在73%以上,泵装置高效区运行的流量范围较大,高效区覆盖范围较宽。在叶片安放角度-6°、-4°、-2°、0°和+2°时平面S形轴伸贯流泵装置的最高效率分别为76.72%、77.56%、77.10%、77.72%和78.35%。

表1 平面S形轴伸贯流泵装置最优效率点Tab.1 Best efficiency point of S-shaped shaft extension pumping system

图4 黄金坝泵站的装置模型综合特性曲线Fig.4 Synthetic characteristic curve of Huangjinba pumping system

图5 黄金坝泵站原型综合特性曲线Fig.5 Prototype synthetic characteristic curve of Huangjinba pumping system

2.2 空化性能试验

模型泵装置的空化性能试验采用定流量的能量法,依据文献[6]的规定:取水泵效率较其性能点低1%的汽蚀余量作为临界汽蚀余量(以叶轮中心为基准)。测试结果如图6所示。

图6 不同叶片安放角时泵装置的必需汽蚀余量曲线Fig.6 Required NPSH curves of pumping system under different vane angles

试验结果表明,5个叶片安放角度时泵装置的必需汽蚀余量均小于7.0 m;在相同叶片安放时,泵装置的必需汽蚀余量均随着流量的增大呈现先减小后增大的趋势。

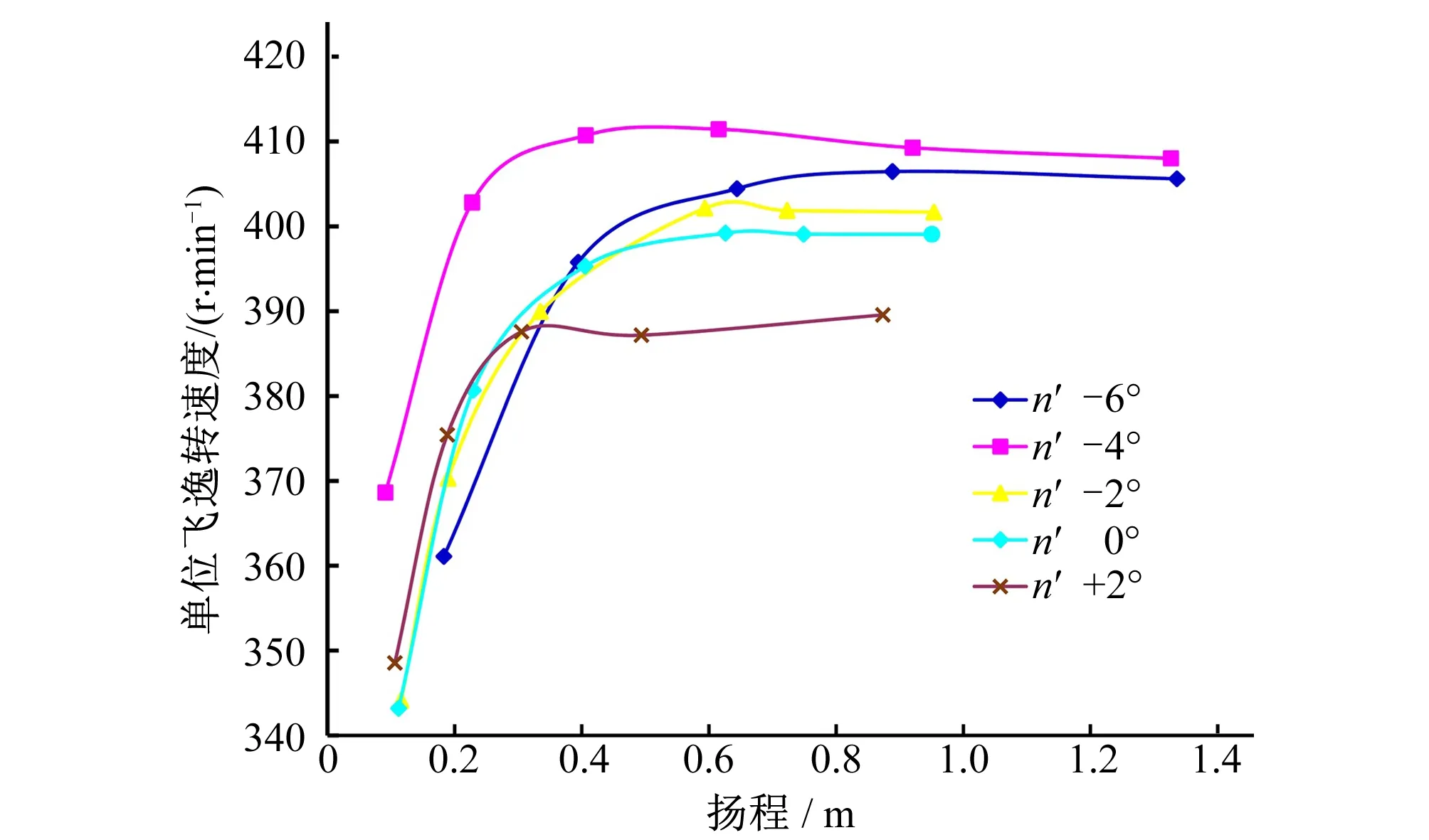

2.3 飞逸特性试验

为确定模型泵的飞逸转速,采用通过闸阀切换使得试验台中的辅助水泵反向供水。根据文献[6]中6.3节飞逸特性试验方法,主泵在额定转速下反向运转时,调节辅助泵转速保持至某一稳定工作水头,当输出力矩为零时测得水泵在该角度下的单位飞逸转速。因单位飞逸转速对同一系列水泵是同一数值,从而根据模型试验得到的单位飞逸转速可以计算获得不同扬程时原型泵的飞逸转速。原型泵的飞逸转速nR,p可以根据公式计算:

(6)

经测试,模型泵的飞逸特性曲线如图7所示,经换算后的原型泵的飞逸特性曲线如图8所示。经换算后获得的原型泵飞逸转速,是确定水泵零部件强度的重要依据,因模型试验测试飞逸转速和工程实际中原型泵发生飞逸情况存在差异,且实际工程严禁原型泵出现飞逸工况,故当前原型泵的飞逸转速均按模型试验所得模型泵的飞逸转速进行换算。

图7 模型泵的飞逸特性曲线Fig.7 Runaway characteristic curves of model pumping system

图8 原型泵的飞逸特性曲线(换算)Fig.8 Runaway characteristic curves of prototype pumping system(Conversion result)

在相同叶片安放角时,飞逸转速随扬程的增大而增大,但达到某一扬程时飞逸转速趋于定值;在叶片安放角-4°,扬程0~1.4 m时,模型泵装置的飞逸转速均大于其余各叶片方角度时泵装置的飞逸转速。

3 结 语

(1)高效平面S形轴伸贯流泵装置的最高效率达78.35%,此时泵装置的流量为244.21 L/s,装置扬程为2.003 m,叶片安放角为+2°。

(2)在扬程1.5~2.0 m范围内,泵装置的效率均在73%以上,泵装置高效区运行的流量范围较大,高效区覆盖范围较宽。马鞍区峰点扬程大于3.0 m,满足黄金坝泵站最高运行水位的要求。临界汽蚀余量较低,满足安装叶轮淹没深度要求。

该工程已于2015年投入运行,2015年开机至2017年12月31日累计运行20 108台时。经泵站现场试验表明,原型平面S形轴伸泵装置的能量性能与物理模型试验的结果基本一致,泵站运行平稳,效率高,振动噪声小。