基于复杂理化处理工艺的智能感知与决策控制研究

宋亦能,王健安

(1.上海交通大学电子信息与电气工程学院,上海 200240;2.上海亚泰仪表有限公司,上海 200444)

0 引言

工业物理信息系统的关键核心共性技术在于面向复杂输入和工艺过程,通过智能感知、智能协同决策[1]、数据分析等系统技术的集成应用,对工业生产过程进行智能控制与实时优化。

对于工业中复杂的理化反应过程,处理对象成分非常复杂、随机性大、无法定值定量分析,对其有效的控制是非常值得研究的问题。针对当今环境的严峻形势,对于生活垃圾的无污染处理是可持续发展重要的一环。垃圾处理本身是一项非常复杂的理化反应过程。实现最优化的垃圾裂解反应,这与以零污染、变废为宝为目标以及如何进行复杂理化反应有效控制的目标吻合。

本文选取了具有重大社会、经济效益,具备理化反应高度复杂性和基于生产过程无人化要求的智能生活垃圾无害化综合处理系统为对象,开展对控制复杂理化反应过程的研究。

1 国内外研究现状

垃圾处理终极目标是以无害的方式将垃圾转化为清洁资源,也就是将城市生活垃圾、农业、林业等各类有机废弃物转化为有资源价值的油、气、炭,实现零污染、零排放。国内外机构对相关内容进行了一系列的探讨。

华东理工大学周慧敏开发了一套利用热裂解技术处理生活垃圾,得到气体和液态烃类燃料的工业化装置。使用低熔点盐溶液作为热载体对生活垃圾进行热裂解,实现了连续进料,避免了热裂解过程中的传热不均匀,大大提高了热裂解的处理效率。该文设计的工业化装置可以对混合生活垃圾进行热裂解回收,无需进行垃圾分类[2]。

杭州电子科技大学杨洋以衢州某公司的二期工程为背景,讨论了废弃塑料裂解炼油过程控制系统的设计与实现。利用可编程逻辑控制器(programmable logic controller,PLC)、工控机、组态软件和现场的多类型传感器,组建废弃塑料裂解炼油过程控制系统的硬件系统。利用紫金桥(Real Bridge)组态软件,开发了与废弃塑料裂解炼油化工工艺流程相匹配的组态界面系统。同时,为了获得良好的人机交互,特别设计了系统状态显示、历史数据报表、组态界面切换等功能。利用Modbus协议实现釜中原料远程显示,将组态王(Kingview)作为组态软件系统的冷冗余,对采样数据进行平均值滑窗滤波处理。建立基于BP神经网络的裂解反应燃油体预测模型。利用热风流量调节阀门和无扰PID算法,实现对釜内温度某段温度的控制[3]。

青岛汇海科技实业有限公司李超训将生活垃圾分类,堆肥、腐熟后制成有机复混肥料;分拣出塑料、橡胶进行催化解聚制取混合锅炉燃料;利用原料恒温熔化投料机、催化裂解反应釜,塑料和橡胶可以共混解聚,也可以单独解聚;有机物料如纸壳等可进行再生处理,还可利用燃油燃烧器以及行之有效的技术措施防止二次污染[4]。

中国动力工程学会环保技术与装备专业委员会及上海发电设备成套设计研究院的陶邦彦等人设计装置内采用非均向加热,完成裂解转化过程。整个生产过程已经实现计算机控制下的连续生产运行,设计过程全程监控,裂化油自动分离收集。在一定的热环境下,通过还原引发剂的作用,将高分子有机物裂解转化成资源态的低分子有机物[5]。

杭州电子科技大学申请的中国专利CN103336539B公开了一种废塑料裂解反应釜的压力平衡控制方法。采用预测控制和动态前馈补偿相结合的复合控制方法,进行废塑料裂解反应釜的压力平衡控制[6]。河南应用技术职业学院化学工程学院为满足化工企业品种多样和工艺条件复杂的生产要求,实现系统的优化控制,设计了一套间歇反应装置双路控制系统。该装置通过阀门的切换选择合适工艺和路线进行合成生产,以满足产品在试中控制参数调节和工艺参数优化2个不同时期的需要[7]。

上海弘和环保科技有限公司申请的中国专利CN101845310A为一种涉及生物质裂解转化的炼制转化工艺技术,尤指一种主要用于城市生活垃圾无害化能源转化处理及生物质能源炼制转化处理的城市生活垃圾裂解转换等处理方法,主要解决生物质转化处理装置的设计及炼制转化工艺技术等有关技术问题[8]。HEINRICH、JUERGEN等申请的德国专利DE102007056353是一种生活垃圾、商业垃圾、工业废弃物的处理工序,实现物质的再利用和能源的自供应[9]。杭州恒明环境技术有限公司申请的国际专利W02013143450Al介绍一种城市生活垃圾处理和利用系统工艺,不需要对垃圾进行分级处理,不像垃圾填埋工艺那样占用大量土地和向大气排放垃圾降解过程释放的各种有毒有害和温室气体,也不像目前垃圾焚烧工艺或现有热解气化那样向大气排放大量二噁英等有毒有害物质及烟尘[10]。D.O.Onyango和J.W.Kaluli评估了肯尼亚城市固体废物热解过程[11]。

研究现状表明,目前国内外已有一些文献探讨城市生活垃圾等混合态物质还原裂解的控制系统,与本文的做法类似。除此之外,本文采用非量化自平衡调节控制、弹性边界(弹性带宽)控制,对多态矩阵式转换系统实现有效的平衡控制。

2 无氧裂解过程的智能感知与决策控制方案

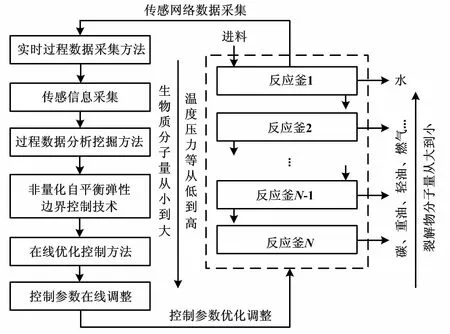

本文主要需建立一套面向矩阵反应釜理化反应过程的机电集成设备,研发具备智能感知、数据分析和在线优化控制策略系统共性技术的智能控制方法及应用,在实现通过部署有线与无线异构的传感器网络同时采集多个反应釜内的实时过程数据。智能控制器根据该传感器网络所收集的反应过程参数、温度和压力等信息,实时调整裂解过程参数,防止反应釜和工艺过程故障。通过对收集的数据作进一步大数据分析,生成该多个反应釜的技术反应通道模型,通过信息可视化还原技术优化反应通道。根据技术反应通道、压力信息和温度信息优化实际反应通道技术参数,以实现矩阵反应釜的智能控制,达到工艺优化和系统自愈。本项目特别针对生物质裂解的全过程,研制出其模仿人类消化道的过程,建立还原的逆反应过程。在适当反应温度、时间、键激活和还原环境条件下,使各类有机物大分子裂解转化成基本小分子;在无氧、无还原剂的条件下,实现将生物质从“碳水”转化为“碳氢”的工程化的突变;将这些物质按其物理性质分类收集,最终获得天然气、石油、煤炭等地球石化类再生资源,实现可持续发展,减少资源消耗。

2.1 研究内容

①无氧低温裂解过程数据采集方法。

研究反应釜内部署多种传感器组网方法,以满足对无氧低温裂解中的反应过程参数、压力、温度等多维数据实时采集的要求。

②无氧低温裂解过程数据分析方法。

研究无氧低温裂解检测数据挖掘方法,使用机器学习对反应过程参数、压力、温度等多维度数据进行分析,模拟不同分子量有机物在生物质中的比例,寻找高效的、相对完全裂解的过程特征表述。

③无氧低温裂解分析在线优化控制方法。

通过复杂理化处理系统多维度数据的挖掘和建模,对多个反应釜入料、压力、温度、反应过程采集数据的协同控制,在线对多个参数进行调整,形成适应于通用型矩阵反应釜的非量化自平衡技术的弹性边界控制方法和计算机仿真。该方法提升了裂解生成物的质量以及无氧低温裂解过程的效率,为扩大应用领域打下基础。

智能感知与决策控制技术路线如图1所示。

图1 智能感知与决策控制技术路线图

2.2 系统设计方案

非量化生物质处理系统处理垃圾的具体方法主要包括以下步骤。

(1)启动非量化生物质处理系统。该过程包括将垃圾输入非量化生物质处理系统中串联连接的第一至第五反应釜中、监测其温度和压力、对反应釜内进行成像、检测非量化生物质处理系统的进料情况等。

(2)根据非量化生物质处理系统本身的参数、第一至第五反应釜内的温度和压力等信息,确定反应釜技术反应通道。

(3)根据第一至第五反应釜在预设时长内的温度和压力的变化情况,和多个反应釜在预设时长内的温度和压力偏离技术反应通道的大小等信息,确定第一至第五反应釜的实际反应通道。

(4)第一至第五反应釜的实际反应通道,结合反应釜内的温度和压力控制非量化生物质处理系统。

控制方法流程如图2所示。

图2 控制方法流程图

其中,步骤(4)可以进一步包含以下步骤。

①判断第一至第五反应釜的温度和压力是否处于实际反应通道内。

②若第一至第五反应釜的温度和压力都处于实际反应通道内,保持当前检测所述多个反应釜的温度和压力的频率,不改变所述非量化生物质处理系统的工作状态,再次执行步骤①。

③若至少有一个反应釜的温度和/或压力处于所述实际反应通道外,增加监测这一反应釜的温度和压力的频率,并转到步骤④。

④判断实际反应通道外的温度和/或压力能否回归。

⑤若反应釜的温度能够回到实际反应通道内,则不改变所述非量化生物质处理系统的工作状态。

⑥若反应釜的温度不能够回归到实际反应通道内,则需要相应的改变非量化生物质处理系统的工作状态。针对不同的参数不能回归,具体的改变非量化生物质处理系统的工作状态的方式可以是多样的。

2.3 系统研究要点与方案优化

基于复杂理化处理系统智能感知与决策控制共性技术,设计了多态混合有机物裂解处理系统中的非量化自平衡系统。由于生物质的形状、成分无法量化,传统的定值、定量等目标控制方式已无法满足该无氧裂解的控制要求。

生物质从阳光中吸取能量,从大气中吸收二氧化碳,用无害且又便利的方法提取生物质能,不但能有效降低人类对化石类能源物质的依赖,还可将部分温室气体重新转化为能源,真正实现“节能减排”的目标。

从原理上讲,人类利用自然资源生产产品,必须采用量化控制、精确控制技术得到所需的物质和产品。当废弃物混合体资源再生利用时,物质成分非量化,控制也必须适应非量化。

本文主要创新点如下。

①采用复杂理化处理系统智能感知与决策控制共性技术,设计了一种基于非量化自平衡技术的弹性边界控制方法。该方法被应用于矩阵反应釜的智能控制,如生物质无氧低温裂解控制,通过结合多个反应釜内压力、温度等信息,实现无氧低温裂解过程控制实时优化。

②通过在矩阵反应釜内部署有线与无线异构的传感器网络,实现全过程信息实时采集。进一步通过部署分布式智能控制器,对多个矩阵反应釜内部采集的信息进行实时处理,实现被控设备各过程参数的动态调整。

③通过收集的被控设备内部传感器数据与控制器过程数据进行大数据分析,并运用多层神经网络与深度学习方法建立被控设备内部反应过程模型,实现对控制参数的在线优化。

3 无氧裂解过程控制系统设计与应用

目前,根据所研究的智能感知与决策控制方案,设计了一款非量化自平衡系统控制装置,实现了多态混合有机物裂解处理。该装置被成功应用于城市生活垃圾处理,实现了将生活垃圾变废为宝、重新资源化的目标。

生活垃圾优化处理装置如图3所示。主要的无氧裂解还原反应在多态矩阵式反应釜中进行。其模仿人类消化道的过程,建立还原的逆反应过程。在适当反应温度、时间、键激活和还原环境条件下,使各类有机物大分子裂解转化成基本小分子;在无氧、还原剂的条件下,实现将生物质从“碳水”转化为“碳氢”的工程化的突变;将这些物质按其物理性质分类收集,最终获得“油、气、碳”类资源物质。其中,通过减速机构和交流变频电机为模仿肠道消化蠕动提供动力;通过水油气分离装置将反应过程中产生的水、气、油三态物质分离,可燃气体存储在储气罐中,裂解油储存在油罐,生物碳和无机质渣由生物碳收集装置分别回收处理。

图3 生活垃圾优化处理装置示意图

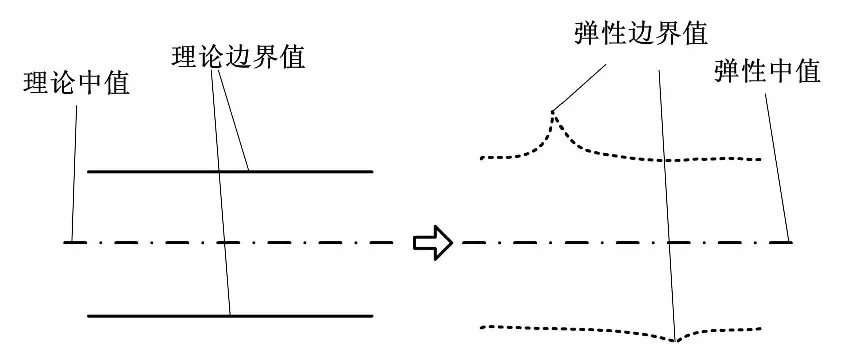

不同于传统的生物质裂解过程,生活垃圾的成分不定,其控制过程不能采用传统的定温度、定压力、定输出等热工参数的目标控制方式。通过反应釜内多传感器智能感知数据,采用弹性边界方式作为反应的方法。引入多元热工参数弹性边界后,通过选择适当的弹性系数,能够得到合理的弹性通道。首先根据裂解过程的反应变化关系,推导多元热工参数的系数矩阵,并按拉格朗日中值定理,确定弹性边界、弹性系数的取值范围,取得裂解过程最优化。弹性边界方式如图4所示。

图4 弹性边界方式示意图

图4中,传统控制通道理论中的中值和边界值均为明确,具有确定性;弹性边界通道控制方法中的中值和边界值均为不确定值,模拟人体对血管内血压的控制,对于边界值的弹性波动的动能进行控制。通过改变反应速度、反应温度、反应压力等参数,最终将整个反应过程保持在稳定、连续、优化的过程中。

整个裂解还原的过程是在多态矩阵式反应釜中进行,采用了弹性边界原理作为反应的控制方法。该过程对传统的控制系统的要求非常高,需要每个反应釜都有良好的受控状态,应对异常状态的调节能力、处理能力,还需要对前后矩阵的反应状态作出相关性反应。此外,它对于控制器的运算速度、网络的实时性要求,都有很高的要求。传统的分散控制系统(distributed control system,DCS)在这方面有所欠缺。本发明采用了开放分布式控制器和智能传感器,使这方面得到解决。分布式控制器不同于传统意义上的PLC,包含了更多对于底层的运算逻辑能力、路由能力,可以应对异构通信网络响应和动态重构的要求,是真正意义上的末梢控制单元,联通底层控制网络和中枢神经系统。智能传感器和开放分布式控制器组成了神经反应网络,并通过减速机构和交流变频电机来对矩阵反应釜进行实时动态的控制;开放分布式控制器和上位控制器组成更高级的分布式控制群,对整个多态矩阵式反应釜进行控制。

目前,该技术在实际的生产试点中,取得了非常好的成果。在整个系统运行过程中,弹性边界控制方法很好的起到了保护设备的作用,并使不能被量化的反应可以持续、稳定、优化地连续生产。分布式控制器和智能传感器组成的异构网络控制群也很好地实现了该控制方法。目前已经投产的设备单线日处理生活垃圾100 T,平均每吨生活垃圾平均可产出裂化油10~30 kg,生物碳100~150 kg,可燃气体100~120 m3,并且对环境达到“零排放”标准。

4 结束语

通过智能感知与控制决策方案的研究与应用,采用了非量化自平衡垃圾处理系统,可将生活垃圾转化为可观的碳氢资源,达到了遏制环境污染的目的。智能化技术在工业生产的应用,能有效提高经济效益,实现可持续发展,有着很好的发展前景。