硅钢冷轧板面黑斑缺陷原因分析及控制

鲁斐 ,马千 ,刘腾飞 ,戴媛静 ,2

(1.清华大学天津高端装备研究院,中国天津300300;2.天津清润博润滑科技有限公司,中国天津300300)

硅钢是含硅量在0.5%~6.5%的极低碳的硅铁合金,主要用于各种电机、发电机、压缩机、马达和变压器的铁心,是电力、家电等行业不可或缺的原材料产品[1]。硅钢的硬度高,带材在冷轧变形过程中的变形抗力大,且硅钢板面的质量要求高,其制造技术比普钢产品更加严格,生产工艺复杂且含量更高,硅钢一度被称为“钢铁产品中的工艺品”,是一个国家钢铁产业发展水平的标志。

硅钢含硅量大,轧制过程中容易出现黑斑缺陷,影响板面质量并导致合格率降低,对企业产品形象造成影响的同时也导致较大的经济损失。本文对冷轧硅钢黑斑缺陷进行分析,并提出了有效的控制措施。

1 冷轧硅钢黑斑缺陷形貌特征

冷轧硅钢黑斑缺陷一般在可逆轧机出现,集中出现在轧制的最后两个道次,斑迹主要出现在带头、带尾位置,严重时其他带面均有出现,卷曲开卷后斑迹加重。

黑斑缺陷呈条带状连续分布,条带宽度根据缺陷程度或宽或窄,且带钢正反两面均存在此缺陷,且成镜像。黑斑的斑迹颜色由外到内,颜色逐渐变深,其中边缘部分为棕色至深棕色,最内侧为黑色至蓝色。

2 冷轧硅钢黑斑缺陷分析

2.1 冷轧硅钢黑斑缺陷SEM分析

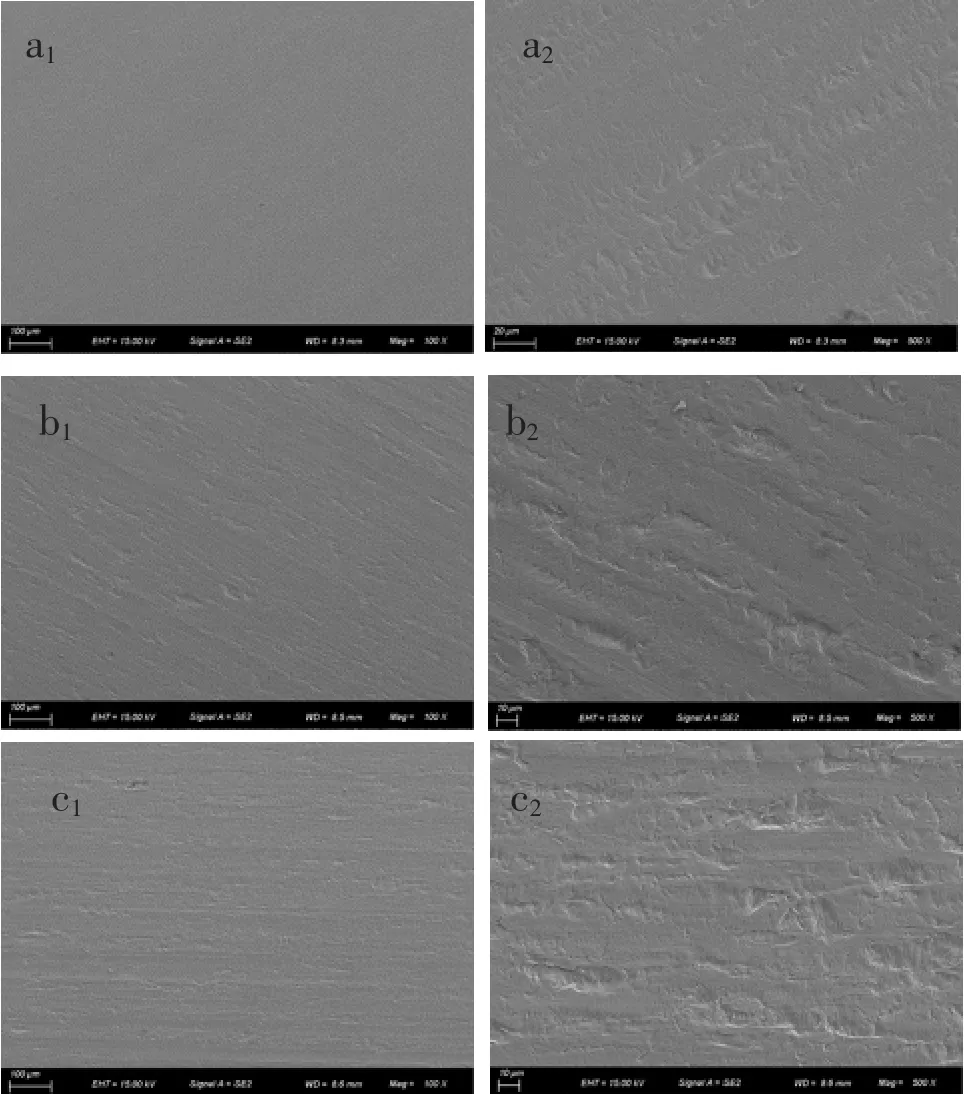

取三菱日立1420六辊可逆轧机新鲜下线的正常硅钢板和黑斑缺陷硅钢板,使用石油醚微波清洗15min,干燥后通过SEM对硅钢板的表面形貌进行观察,SEM照片如图1所示。图1中,a1、b1、c1是100倍下正常板面、棕色斑迹处、黑色斑迹处的形貌,从图中仅能观察到正常的轧制条纹。而a2、b2、c2是500倍下正常板面、棕色斑迹处、黑色斑迹处的形貌,从图中可发现,除轧制条纹外,棕色斑迹、黑色斑迹处粗糙度大,存在明显的腐蚀坑。

图1 黑斑缺陷表面形貌

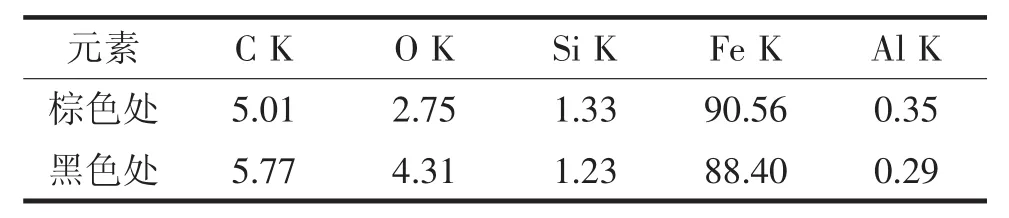

2.2 冷轧硅钢黑斑缺陷EDS分析

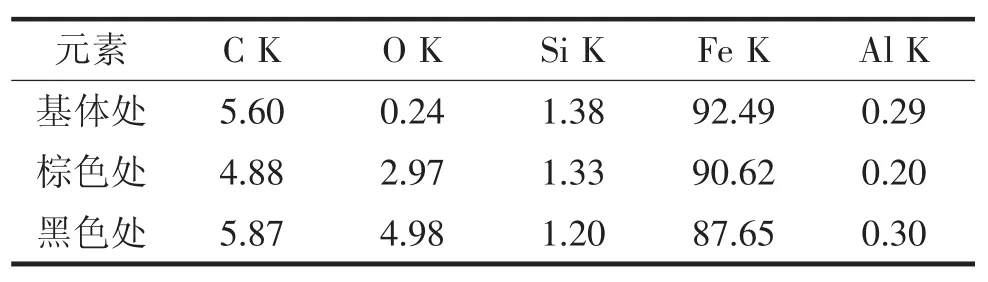

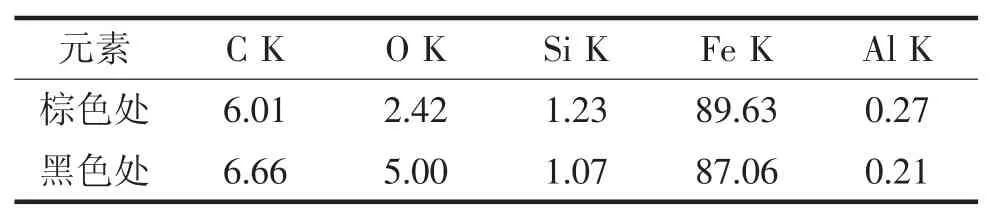

通过EDS对正常基体及黑斑缺陷不同颜色处进行元素分析,分析结果如表1所示。EDS分析显示硅钢中含有碳、氧、铝、硅、铁元素。其中,正常基体处的氧含量仅为0.24%,黑斑缺陷由外到内随着颜色的变深,氧含量也明显升高。其中,棕色处的氧含量为2.97%,黑色处的氧含量为4.98%。随着氧含量的提高,铁含量存在下降趋势,而其他元素的含量基本无明显变化。

表1 黑斑缺陷不同颜色处的元素含量

结合现场情况,在每一道次轧制结束停机时,由于喷液系统闭合不严,存在明显的乳化液滴落状况,乳化液夹带至带钢的位置开卷时对应黑斑缺陷位置,结合EDS元素分析数据,可合理推测冷轧硅钢黑斑缺陷为铁在一定条件下与乳化液反应发生的氧化腐蚀。

2.3 冷轧硅钢黑斑缺陷的实验室模拟

在生产过程中,轧制下线的带钢温度高达120℃,同时带钢自身有着较大的层间径向应力,故实验室将现场在用乳化液滴加至两块硅钢带钢中间,施加压力,并在在120℃的条件下模拟现场黑斑缺陷(实验条件:120℃,2h),并得到类似现场的黑斑,斑迹特征为边缘部分为棕色至深棕色,最内侧为黑色。

采用EDS对实验室模拟的黑斑进行元素分析发现:模拟斑迹与现场斑迹中的元素种类相似,黑斑缺陷不同颜色处的氧元素含量及变化规律相同(如表2所示)即随着斑迹缺陷颜色的加重,氧含量也逐渐升高,因此由以上模拟实验结果可确认硅钢冷轧过程中产生的黑色斑迹与乳化液的夹带密不可分。

表2 实验室模拟黑斑缺陷不同颜色处元素含量 单位:%

2.4 冷轧硅钢黑斑缺陷的原因分析

乳化液即为轧制油与水混合乳化而成,在冷轧过程中起到润滑、冷却、清洗的作用。为了进一步说明黑斑缺陷产生的原因。实验室将轧制油的纯油和水分别夹带至两块硅钢带钢中间,施加压力,并在120℃的条件下模拟黑斑缺陷。结果发现,硅钢带钢中间滴加轧制油时,并无黑色斑迹出现;而硅钢带钢中间滴加水时,带钢表面出现棕色斑迹,较现场斑迹略浅(图2)。

图2 硅钢带钢分别夹带轧制油纯油(左图)和纯水(右图)的斑迹模拟实验

采用EDS对硅钢带钢夹带纯水产生的黑斑缺陷进行元素分析发现:该斑迹的元素种类与现场斑迹中的元素种类相似,黑斑缺陷不同颜色处的氧元素含量及变化规律相同(如表3所示)即随着斑迹缺陷颜色的加重,氧含量也逐渐升高。

综上分析,冷轧硅钢黑斑缺陷是在水(乳化液)存在下,在高温、高卷曲压力下,硅钢带钢中铁的氧化腐蚀行为。

表3 硅钢带钢夹带纯水产生的黑斑缺陷不同颜色处的元素含量%

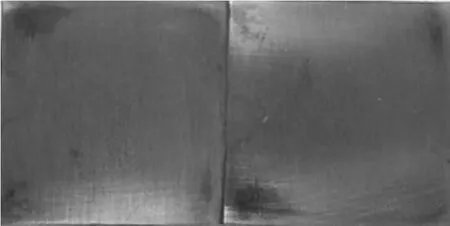

为进一步验证以上结论,在三菱日立1420六辊可逆轧机正常生产过程中,在硅钢卷轧制末道次,分别将纯轧制油、乳化液、纯水的泼洒至带钢表面。开卷后发现,泼洒纯轧制油的部位无黑斑缺陷出现,然而,泼洒乳化液和纯水的部位却会出现黑斑缺陷(如图3)。该现场泼洒结果进一步验证了冷轧硅钢黑斑缺陷是在水(乳化液)存在下,在高温、高卷曲压力下,硅钢带钢中铁的氧化腐蚀行为。

图3 轧机泼洒实验:a泼洒乳化液,b泼洒轧制油,c泼洒水

3 控制黑斑缺陷的主要措施

通过对冷轧硅钢黑斑缺陷成因的分析,在生产实践中应采取以下措施对黑斑缺陷进行控制。

3.1 轧制油的缓蚀性能

乳液夹带是产生黑斑的主要原因,因此在选择轧制油时应充分考虑轧制油的抗斑迹性能。以三菱日立1420六辊可逆轧机在用乳化液为例,实验室斑迹缺陷模拟实验发现,乳化液中引入多元醇磷酸酯可有效降低斑迹缺陷(图4)。

图4 现场乳化液引入0.09%多元醇磷酸酯前后的斑迹模拟实验

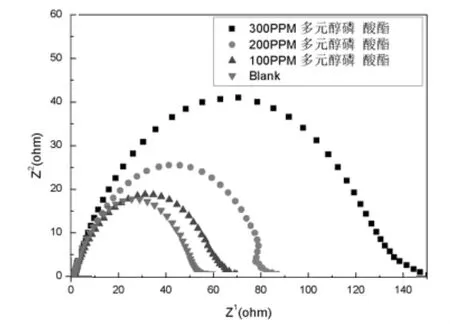

为探索多元醇磷酸酯在抑制黑斑缺陷中所起到的作用,采用电化学交流阻抗谱对其进行探究。实验以0.5mol/L的盐酸电解池溶液,铂片为对电极,甘汞电极为参比电极,工作电极为DC01钢板0.1cm2,采用三电极接线方式。

图5 不同添加量多元醇磷酸酯的交流阻抗Niquist图

图5为不同添加量多元醇磷酸酯的交流阻抗Niquist图,容抗弧直径大小反应电极表面电荷传递电阻Rct的大小,随着多元醇磷酸酯加入及加入量的增大,容抗弧直径增大,电荷传递电阻Rct增大,腐蚀速率降低[2,3],说明多元醇磷酸酯具备缓蚀性,它的引入可明显降低带钢腐蚀速率。

三菱日立1420六辊可逆轧机选用含多元醇磷酸酯的轧制油,具备较为优异的缓蚀性能,可有效降低斑迹缺陷,因黑斑缺陷引起的封闭率下降54%。

3.2 调整轧机乳化液吹扫系统

轧制过程中吹扫压力不足,带钢表面的乳化液吹扫不净,气墙的间隙不合理,气墙的压力不够,乳化液易滴落到带钢板面。因此,在生产实践中应提高吹扫气压力,调整气墙的间隙,可有效避免黑斑缺陷的产生。[4]

4 结论

通过研究发现:冷轧硅钢黑斑缺陷的本质是在乳化液(水)存在下,在高温、高卷曲压力下,硅钢带钢中铁的氧化腐蚀行为。通过调整轧机乳化液吹扫系统,合理选择缓蚀型轧制油,可以有效防止黑斑缺陷的发生。