大吊车荷载对裂缝长期作用影响扩大系数取值分析

□任献坤 申 浩 周立欣

核电现场施工过程中,核电设备及模块的吊装作业伴随核岛、常规岛整个建安施工阶段。以往核电项目的常规做法是在大件吊装完成后再进行二次开挖施工地下沟道,或采取临时加固措施,无需在设计阶段考虑大件吊装荷载作用对沟道的影响。为缩短施工周期、降低总承包成本、提供完整的地上施工作业面,我国三代核电一次性施工完成地下沟道,回填后不再进行二次开挖。因此对地下沟道在大件吊装荷载作用下的结构设计进行深入研究,既可以保证吊装作业时大吊车的安全运行,又可以保证沟道设计合理适用、安全经济。

一、沟道及大吊车荷载特点

地下沟道分布于整个厂区,连接各个子项,且结构形式均为现浇钢筋混凝土沟道,绝大部分为方形。所以,本文主要研究对象为现浇钢筋混凝土方形沟道。

大吊车荷载主要的对地压强区间:150KN/m2~500KN/m2之间,实际设计中控制荷载应取包含大吊车荷载工况的施工阶段设计组合和其他使用阶段设计组合的较大值。

二、大吊车荷载对沟道影响

根据我国三代核电堆型的相关沟道统计,在设计中总荷载占比如表1所示。

表1 大吊车荷载在沟道设计总荷载中占比

由表1统计可知,大吊车荷载在沟道设计总荷载中占比较高,所以准确地分析吊车荷载对沟道的影响,对应保证沟道设计安全、经济,保证大吊车吊装阶段的安全很有必要。

由此可知,为保证沟道的安全性,首先就要保证其正常使用极限状态下的最大裂缝宽度能够满足在设计使用年限中的耐久性要求。

三、沟道裂缝取值分析

(一)最大裂缝计算方法:根据混凝土结构设计规范[1]条文说明7.1.2条。构件最大裂缝宽度基本公式为

ωmax=τlτsωm

式中:

ωm:平均裂缝宽度

τl:长期作用影响的扩大系数

τs:短期裂缝扩大系数

根据实验结果,规范给出考虑长期作用影响的扩大系数τl=1.5。

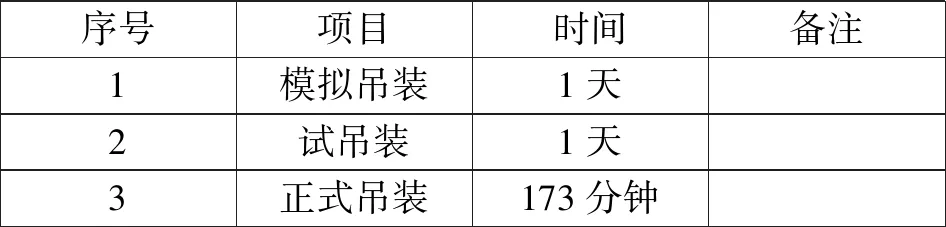

(二)大吊车荷载工况下取值分析。以耗时最长的核电厂穹顶吊装为例,吊装过程耗时如表2所示。

表2 穹顶吊装过程及耗时

由表2统计可知,吊装耗时保守取值仅为2天,大吊车荷载作用时间较短,直接按照规范规定取τl=1.5,显然较为保守。

图1 平均裂缝宽度变化曲线图

南京工学院(现东南大学)为研究长期荷载下钢筋混凝土梁裂缝宽度的增长,从1965年12月~1972年12月,连续进行了两批钢筋混凝土梁的长期荷载作用下的试验。此试验结果被89规范采用,并沿用至今[2]。平均裂缝宽度变化曲线如图1所示。

由试验数据可知,由吊车荷载长期作用引起的裂缝增长可忽略不计,所以裂缝计算时考虑长期作用影响的扩大系数可取τl=1.0。

四、计算结果对比

根据核电现场实情况,以跨度为3m,壁厚400mm沟道为例,混凝土等级C35,钢筋采用HRB400级,路基箱宽度为3m,大吊车荷载为217KN/m2,大吊车路基箱对地压力为40t/m2,沟道埋深6m,土容重为20kN/m3,正常使用阶段活荷载10kN/m3。

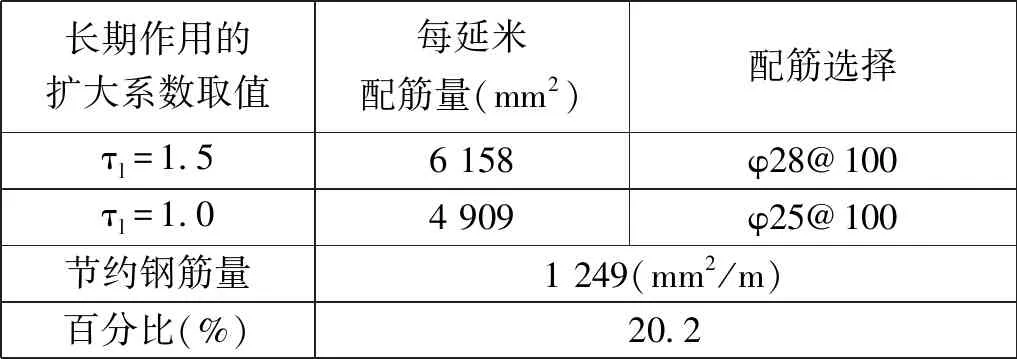

根据不同τl取值,可以得到不同配筋结果,对比分析如表3所示。

表3 配筋结果分析

其他情况不变,大吊车荷载为42KN/m2,大吊车路基箱对地压力为15t/m2,沟道埋深3m时,对比分析如表4所示。

表4 配筋结果分析

由试算可得出,在同等条件下,采用新的裂缝计算方法后,经济性有一定提高,大吊车荷载产生的附加应力越大,经济性提高越明显。

五、结语

一是直接采用规范规定τl=1.5,偏于保守,不符合实际情况。二是根据平均裂缝宽度变化曲线取τl=1.0,可以保证裂缝控制在安全范围内。三是在短时大吊车荷载影响下,沟道裂缝放大系数τl=1.0,可以兼顾安全性和经济性。