硫铝酸盐固井水泥石-套管界面胶结强度增强机理

宋梅梅 窦益华 杨振杰 张勇 程凯凯

1.西安石油大学机械工程学院;2.西安石油大学石油工程学院

随着深层油气藏、低渗透油气藏和非常规油气藏的勘探与开发,油气田开采难度和井下情况复杂程度不断增加,为固井水泥环的长期密封完整性带来更为严峻的挑战[1-3]。为分析复杂油气资源开发过程中的水泥环完整性问题,首先需要了解这些复杂工况条件下水泥环失效机理。固井界面胶结质量及胶结强度是造成水泥环密封完整性失效的直接因素[4-6],即生产过程中套管内压力的变化可导致胶结界面产生微环隙,形成井下地层流体的窜流通道,造成层间封隔失效和套管保护功能的失效。

常规固井水泥浆凝结硬化过程中,易形成固井水泥环胶结的“弱界面”。水泥与套管胶结界面(一界面)内生成了大量可溶性的Ca(OH)2粗大晶体和稳定性较差的高碱性C—S—H凝胶,耐冲蚀的钙矾石和水化钙黄长石发育充分[4,7-8],使得界面处结构比较疏松,孔隙率较高[8-10]。若腐蚀性介质到达胶结界面,易生成微溶于水或无胶结性能的固相,造成水泥石渗透率增大、强度降低、胶结质量变差,最终导致界面失稳,形成气体和液体上窜的通道,破坏油气井的完整性。因此,固井界面胶结质量的提高应重视界面处水化产物和微观结构的优化,通过开发新型固井水泥浆体系提高水泥石环的密封完整性,是改善固井弱界面、保证井筒完整性的有效方法。

作为一种新型潜在固井材料,硫铝酸盐水泥具有早期强度高、抗渗性好、耐腐蚀能力高等优点[11-14]。文献[15]的研究表明,由G级水泥-硫铝酸钙水泥构成的复合深水固井水泥具有低温早强、直角稠化、静胶凝强度过渡时间短等优点,水泥石具有一定的体积微膨胀性,有利于提高深水表层段松软地层固井水泥环的封隔能力,是一种优异的深水固井水泥体系。程小伟等[16]研究表明,5%~10%的矿渣掺量有助于提高硫铝酸盐固井水泥石的强度,这是由于矿渣微粉活性组分可参与硫铝酸盐水泥的水化反应,生成C2A3S9H8等反应产物,减少了钙矾石的生成,使得水化产物各相分布更均匀,内应力减弱。文献[17]的研究结果表明,玻璃纤维的掺入可有效改善硫铝酸盐水泥石的韧性和强度,其轴向抗压强度和极限应变值比常规纤维水泥石分别提高了45%和300%。微观分析表明玻璃纤维可通过桥联作用进一步阻止裂缝的发展,进而保证固井水泥石环的完整性与层间封隔效应,提高井筒完整性。

综上所述,关于硫铝酸盐固井水泥石本体的水化机理、宏观力学性能等方面已取得了较清晰的认识,而关于该水泥浆体系胶结界面微观结构及胶结强度尚不明确。为此,本文开展硫铝酸盐水泥浆胶结界面微观结构及化学组分的研究,分析硫铝酸盐水泥浆与套管的胶结能力,研究成果可为改善固井质量及研发新一代高性能固井材料提供依据。

1 实验方法及样品制备

1.1 实验材料

硫铝酸盐水泥,广西云燕特种水泥建材有限公司;G级油井水泥,四川嘉华公司;缓凝剂、降滤失剂和分散剂,成都科龙试剂有限公司。

1.2 样品制备与实验方法

参照GB/T 19139—2012《油井水泥试验方法》制备硫铝酸盐固井水泥浆,随后置于21 ℃的养护室中密闭养护至规定龄期。实验所用水泥浆配方为:硫铝酸盐水泥+0.25%缓凝剂+2.0%降滤失剂+0.4%分散剂,水灰比0.44,密度1.85 g/cm3。

1.2.1 X射线衍射(XRD)分析

当制备的水泥石养护至1 d、3 d、7 d时,分别取样品中间部分,将样品研磨成粉末状颗粒。X射线衍射分析实验在Bruker D8型X射线衍射仪上进行,采用单频CuKα辐射,工作电压40 kV,工作电流20 mA,速率 2 (°)/min,扫描范围 5°~60°。

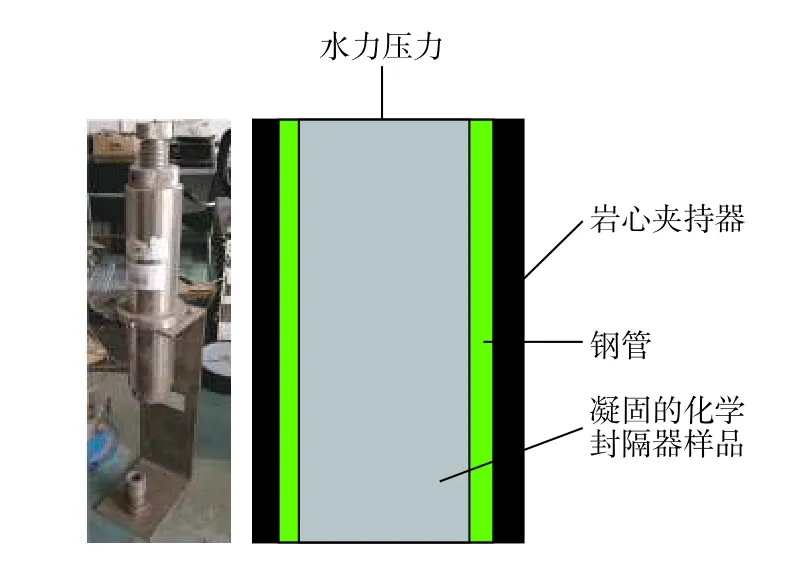

1.2.2 固井界面胶结强度测试

为测定硫铝酸盐固井水泥浆体系胶结界面的力学性能,在室内建立模拟套管-水泥石环的装置(如图1所示)。将P110钢加工成直径10 mm的圆柱,置于水泥固化模具的正中央,将高速搅拌后的水泥浆倒入模具,制备成直径50 mm、高120 mm的水泥柱。通过胶结强度测试装置定量表征固井胶结界面的胶结强度,样品在常温常压下密闭养护48 h,用NYL-300型压力试验机进行压出试验。

图1 固井水泥石界面胶结强度测试装置Fig.1 The unit testing the cementation strength at the interface of set cement

1.2.3 扫描电子显微镜(SEM)观察

在21 ℃恒温水浴中养护至规定龄期,将水泥石试块破成小块,置于无水乙醇中浸泡7 d用以中止水化反应,随后置于40 ℃烘箱干燥至恒重。为避免在后续研磨、抛光过程中微观结构的破坏,采用树脂浸渍的方法保护水泥石试块的微观结构,采用不同标号的金刚石砂纸 (200#、500#、1 200#、2 400#)对试块进行研磨和抛光,随后对样品表面进行碳真空蒸镀,提高其导电性。利用JEOL JSM-5800LV扫描电子显微镜背散射电子成像(BSE)模式,对水泥石样品进行微观形貌表征,并结合X射线能谱仪(EDXA)测试水泥石水化产物物相组成。最后利用KS 300软件定量分析30组SEM图中水泥浆-套管胶结界面的孔隙率及铝钙原子比(Al/Ca)分布情况。

2 实验结果分析与讨论

2.1 硫铝酸盐固井水泥浆X射线衍射分析

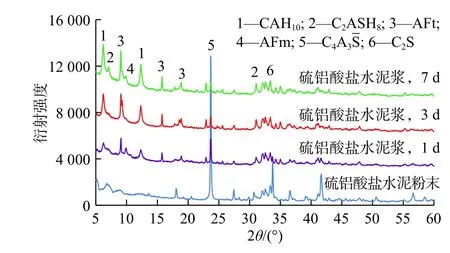

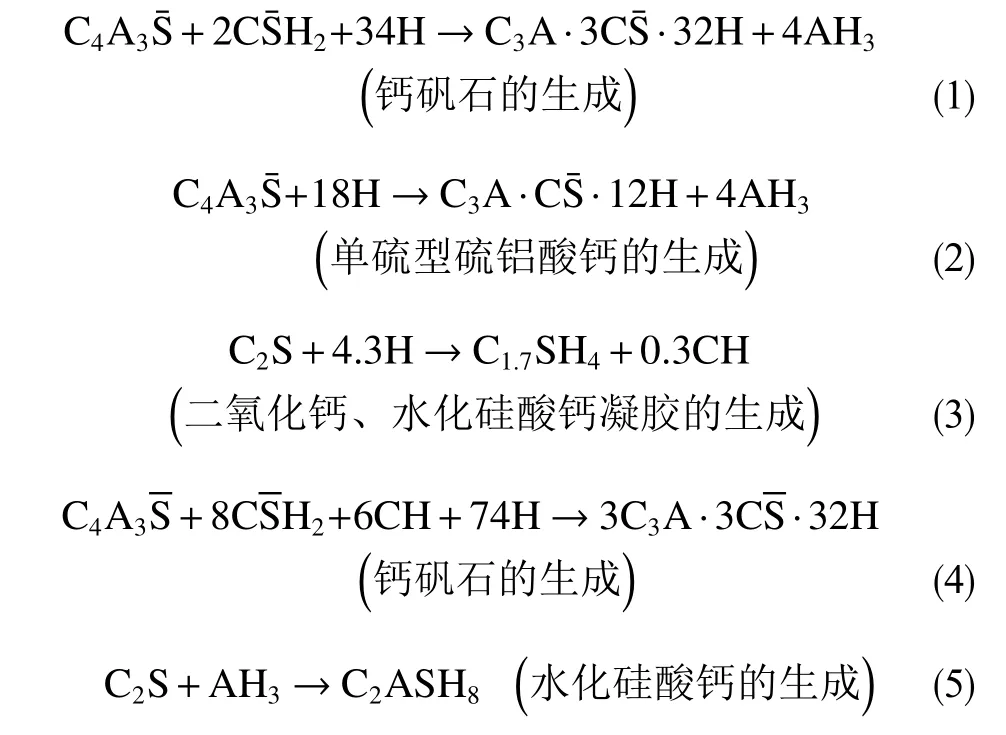

如图2硫铝酸盐固井水泥浆X射线衍射图谱所示,硫铝酸盐水泥熟料的主要矿物成分是硫铝酸钙晶体()和硅酸二钙晶体(C2S)。随着水化的进行,硫铝酸盐水泥熟料中的被不断地消耗:水化初期,硫铝酸钙晶体与石膏迅速反应,生成大量的钙矾石AFt晶体和氢氧化铝(AH3)凝胶(式1);当石膏被消耗完后,硫铝酸钙晶体继续与水反应,持续生成单硫型硫铝酸钙 AFm和 AH3凝胶 (式 2)。C2S的水化速率较慢,7 d龄期的样品中仍存在大量未水化的C2S颗粒,C2S最终水化可生成水化硅酸钙(CSH)凝胶和氢氧化钙(CH)(式3)。随后,C2S水化生成的CH又参与硫铝酸钙晶体与石膏的水化反应而被消耗(式4),因此硫铝酸盐水泥的水化最终产物无氢氧化钙生成。由上可见,硫铝酸盐水泥生成产物主要有钙矾石AFt和铝酸一钙水合物CAH10。随着龄期的增长,有少量的单硫型硫铝酸钙晶体AFm和水化硅铝酸钙(C2ASH8)生成。由式(5)可见,水化硅铝酸钙C2ASH8的生成来自AH3凝胶与未水化的硅酸二钙C2S之间的作用。

图2 硫铝酸盐固井水泥净浆X射线衍射图谱Fig.2 X-ray diffraction diagram of net sulpho-aluminate cement slurry

2.2 硫铝酸盐水泥浆固井界面胶结强度分析

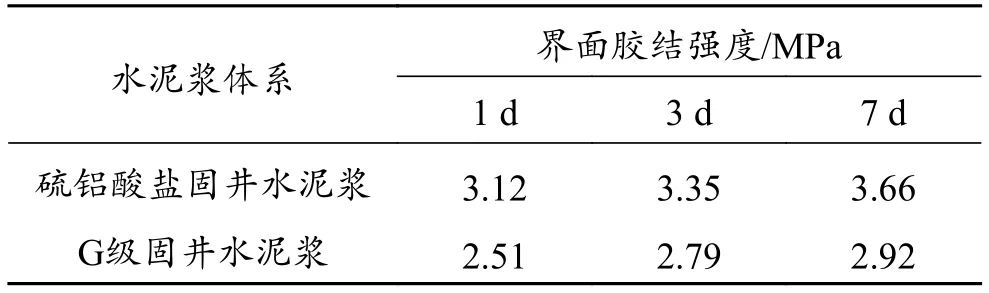

水泥环与套管之间的胶结力主要依靠水泥水化产物与套管表面产生的化学粘接力产生,水泥环与套管之间的密封性能主要由界面处水化产物微观结构的致密性决定。因此,为提高固井界面胶结质量,应设法优化界面处水化产物和微观结构,抑制胶结界面内粗大晶体(如氢氧化钙晶体)的生成,进而达到改善固井弱界面的目的。表1为实验测得21 ℃下不同养护龄期硫铝酸盐水泥浆和G级固井水泥净浆与套管的胶结强度。可以看出,龄期为1 d、3 d、7 d时,硫铝酸盐水泥浆的胶结强度均高于G级水泥净浆。硫铝酸盐水泥浆与套管的胶结强度随着龄期的增长而增强,龄期为1 d时其胶结强度为3.12 MPa,比G级水泥浆提高了24.3%;龄期为3 d和7 d时,其胶结强度分别为3.35 MPa和3.66 MPa,比G级水泥浆分别提高了20.1%和25.3%。

表1 硫铝酸盐和G级固井水泥浆体系的界面胶结强度Table 1 Interface cementation strength of sulpho-aluminate cement slurry system and G-grade cement slurry system

2.3 硫铝酸盐固井水泥石微观结构分析

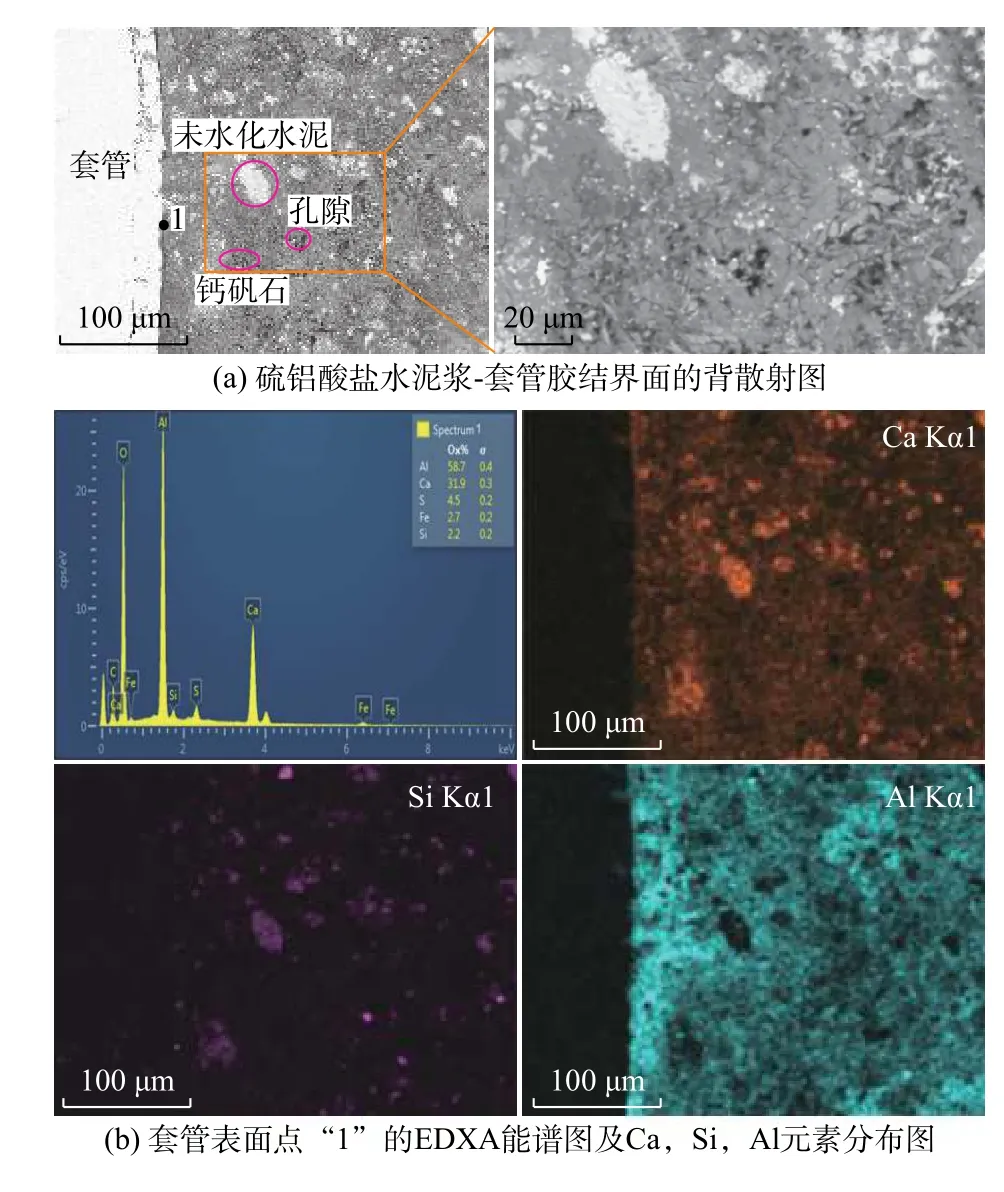

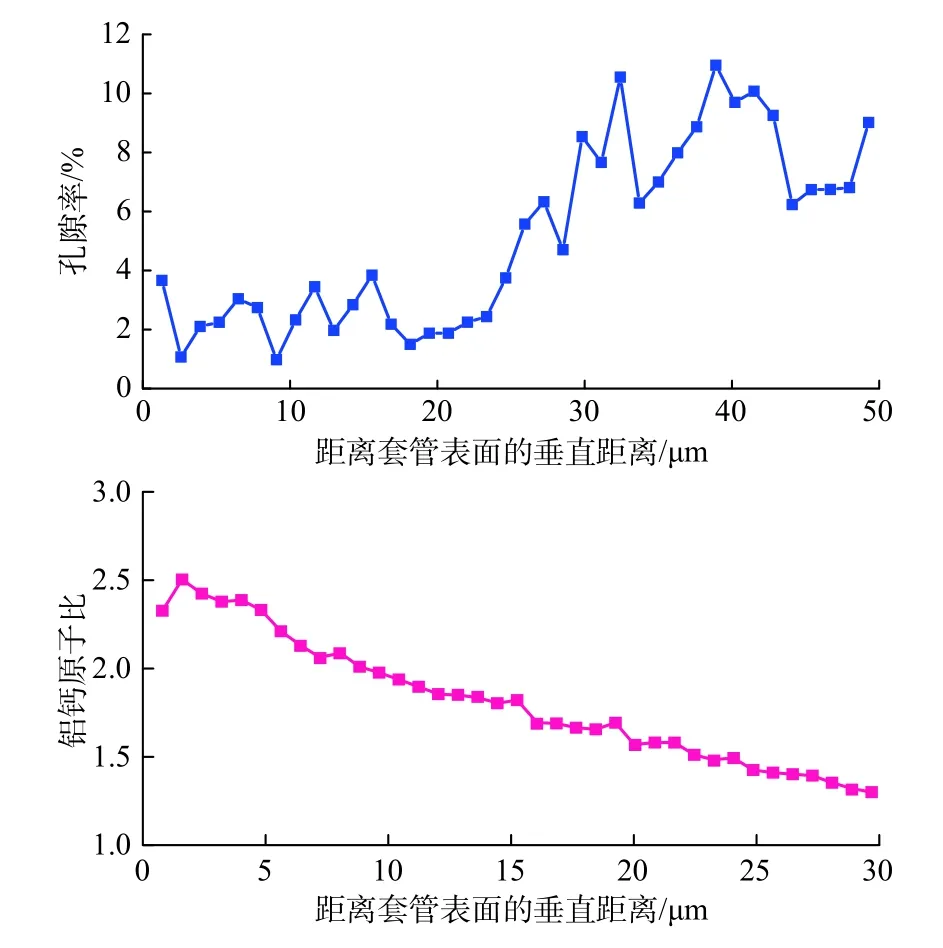

图3为硫铝酸盐固井水泥石-套管胶结界面的微观结构。由图3(a)可以看出,非界面区内的硫铝酸盐水泥石中存在着较多未水化的水泥颗粒和水化产物钙矾石晶体,钙矾石晶体呈柱状且相互桥联形成孔隙率较高的局部区域。相比之下,硫铝酸盐固井水泥石-套管胶结界面内的微观结构较为致密且水化反应更加充分。为了分析硫铝酸盐水泥浆-套管界面内的化学元素组成,采用电子能谱仪(EDXA)分析界面内的化学元素分布规律。其中,靠近套管表面点“1”的X射线能谱分析(图3b)显示该处分布着大量Ca元素和Al元素,Al/Ca原子比约为0.8。EDXA元素分布图表明硫铝酸盐水泥石-套管界面的微观结构较为密实,套管表面附着有连续的Ca、Al元素层,尤其是Al元素,其在界面的分布密度明显高于非界面过渡区,这与套管表面点“1”的EDXA分析结果一致。根据硫铝酸盐水泥的水化机理,套管表面Al元素聚集层的主要化学组分是氢氧化铝胶体(AH3),主要来源于硫铝酸钙晶体的水化反应。为定量表征硫铝酸盐固井水泥改善固井质量的微观机理,实验中采用图像定量分析法测定硫铝酸盐水泥石-套管界面处孔隙率和铝钙比分布特征(图4)。孔隙率分布图结果表明,在距离套管表面0~25 μm处的孔隙平均含量为2.4%,明显低于非界面区域的平均值7.6%。铝钙比分布图表明胶结界面内富集Al元素,且铝钙原子比随着距离套管表面距离的增加呈缓慢降低趋势,靠近钢管表面处铝钙原子比最高值约为2.5,这与图3(b)中套管表面点“1”的EDXA能谱图分析结果一致。结合微观结构分析结果可知,硫铝酸盐水泥石-套管胶结界面的低孔隙率可归因于套管表面生成的氢氧化铝胶体。研究表明,氢氧化铝凝胶比表面积达到285 m2/g[18]。在硫铝酸盐固井水泥中,氢氧化铝凝胶填充在套管表面,其高聚合度、黏稠、凝聚特征可降低水泥石-套管胶结界面的孔隙率,进而有效地将套管与油气层有害介质隔绝,从而保证水泥石环的密封完整性。

图3 硫铝酸盐固井水泥浆-套管界面微观结构分析Fig.3 Microstructure at the interface between the casing and the sulpho-aluminate cement slurry

图4 硫铝酸盐固井水泥浆-套管界面的孔隙率分布图及铝钙原子比分布图Fig.4 Porosity distribution map and Al/Ca atomic ratio distribution map at the interface between the casing and the sulpho-aluminate cement slurry

3 结论

硫铝酸盐水泥的早期晶体水化产物主要为钙矾石AFt和AH3凝胶。硫铝酸盐水泥石与套管的胶结强度明显优越于同条件下的G级水泥石。龄期为1 d、3 d、7 d时,硫铝酸盐水泥石与套管的胶结强度比同龄期G级水泥分别提高了24.3%、20.1%和25.3%。微观结构分析表明,硫铝酸盐固井水泥石-套管界面结构致密,孔隙率较低。这可归因于套管表面富集着大量AH3凝胶,AH3凝胶由于其高聚合度、高黏稠凝聚等特征,不仅可降低水泥石-套管胶结界面的孔隙率,也可通过增强水泥石与套管之间的挤应力来提高胶结强度,进而有效地将套管与油气层有害介质隔绝,保证水泥石环的密封完整性。因此,硫铝酸盐水泥是一种潜在的可改善水泥石-套管界面胶结强度的新型固井材料。结合井筒完整性的概念,硫铝酸盐水泥的掺入对水泥石-地层胶结强度的影响有待进一步研究。