以纤维素乙醇的发酵残余物为原料制备造纸表面施胶剂的方法

权利要求书

1.木质纤维素生产乙醇后的发酵残余物作为造纸表面施胶剂的应用, 其特征在于纤维素乙醇发酵残余物为木质纤维素原料经过预处理、 酶水解、发酵、乙醇分离等工序得到,所述的纤维素乙醇发酵残余物为主要成分包括30%~60%木素、30%~60%纤维素、5%~15%蛋白质的不溶于水的泥浆状物质。

2.根据权利要求1 所述应用,其特征在于所述残余物与淀粉混合作为表面施胶剂使用。

3.根据权利要求1 或2 所述应用,其特征在于所述表面施胶剂进一步加入硫酸铝,然后用于表面施胶。

4.一种造纸表面施胶剂的制备方法,其特征在于以木质纤维素生产乙醇后的发酵残余物作为原料来制备,包括:

(1)纤维素乙醇发酵残余物的获取:将木质纤维素原料经过预处理、酶水解、发酵、乙醇分离工序,得到纤维素乙醇发酵残余物; 所述纤维素乙醇发酵残余物主要成分包括30%~60%木素、30%~60%纤维素、5%~15%蛋白质,外观呈泥浆状,不溶于水。

(2)纤维素乙醇发酵残余物前处理:将步骤(1)获得的残余物进行微细化处理, 使残余物颗粒粒径减小,达到造纸表面施胶剂要求。

(3)造纸表面施胶剂制备:将步骤(2)得到的纤维素乙醇发酵残余物与淀粉混合, 作为原料制备造纸表面施胶剂。

5.根据权利要求4 所述方法,其特征在于步骤(3)中制备的表面施胶剂进一步加入硫酸铝,冷却后用于表面施胶。

6.根据权利要求4 或5 所述方法,其特征在于步骤(2)中依据残余物状态,所述前处理为湿态处理或干态处理。所述湿态处理为,纤维素乙醇发酵残余物使用高压均质机、分散乳化机、或者高速分散机处理,减小其平均粒径至30 μm 以下;所述干态处理为,将纤维素乙醇发酵残余物干燥,然后利用机械方法将其粉碎,用60~200 目的筛网筛选,取过筛网部分备用。

7.权利要求4 或5 所述方法,其特征在于步骤(3)中将步骤(2)得到的纤维素乙醇发酵残余物与淀粉混合加水配制成悬浮液, 纤维素乙醇发酵残余物与淀粉的比例为2~80:98~20, 然后加入过硫酸铵,用量为0.01%~5%,混合均匀后,在不断搅拌条件下加热,升温至80~95 ℃,并保温10~60 min,最后加入硫酸铝,用量为0.5%~5%,混合均匀,然后用于表面施胶。

8.根据权利要求4 和5 所述制备方法制备的造纸表面施胶剂。

9.权利要求8 所述造纸表面施胶剂用于纸页表面施胶的应用,其特征在于所述纸页为瓦楞原纸、箱纸板、纱管纸或其他类型纸。

技术领域

本发明涉及造纸技术领域,具体涉及一种以纤维素乙醇的发酵残余物为原料制备造纸表面施胶剂的方法。

背景技术

目前,随着全球能源消耗总量的日益上升,石油资源日趋紧张, 寻找一种清洁可再生的替代能源成为当务之急, 以木质纤维素为原料生产乙醇成为解决当下能源危机的重要且有效途径。

我国每年农业生产中秸秆产出量已超过7 亿吨, 为生物质资源的大规模利用提供原料保证。 因此,根据我国目前生物质资源的状况,利用生物转化技术,将农业秸秆转化为燃料乙醇等燃料。

木质纤维素原料主要成分为纤维素、 半纤维素和木素。 其中的纤维素和半纤维素的利用技术已经较为成熟;在整个转化过程中,木素难以得到有效利用。 在纤维素乙醇生产过程中, 半纤维素和纤维素均可以发酵生产乙醇, 发酵后剩余残余物为部分没有完全转化的纤维素、 难以利用的木素和酵母蛋白等物质,称为纤维素乙醇发酵残余物。

鉴于目前的技术水平以及原料成分的原因,利用木质纤维素原料生产纤维素乙醇的过程中不可避免的产生了大量残余物。 若不对残余物加以转化利用,残余物大量堆积,将成为环境的重大污染源。

表面施胶剂是造纸工业中一类重要化学品, 通过提高纸页纤维间的结合力,达到强化纸张物理强度的目的。目前,造纸行业常用的表面施胶剂主要有淀粉、纤维素衍生物、动物胶、聚乙烯醇、聚丙烯酰胺、以及合成胶乳等,其中使用最多的为淀粉表面施胶剂,考虑到现在世界面临着严重的粮食危机,如果能够找到一种合适的原料可以完全或者部分取代淀粉将具有重要意义。

发明内容

旨在解决上述现有技术存在的问题, 发明人通过研究发现, 由于秸秆生产乙醇残余物的主要成分为木素、纤维素和蛋白质等成分,因此可以考虑使用残余物部分取代淀粉应用于造纸行业的表面施胶,这将有力促进秸秆乙醇产业的良性发展,不仅减少了环境污染还能创造经济价值, 具有较高的经济效益和社会效益。 为此,本发明提供以下技术方案:

本发明提供一种木质纤维素生产乙醇后的发酵残余物作为造纸表面施胶剂的应用;作为本领域技术人员的常规理解,纤维素乙醇的发酵残余物为木质纤维素原料经过预处理、酶水解、发酵、乙醇分离等工序后得到的纤维素乙醇发酵残余物;该物质的主要成分包括木素(30%~60%)、纤维素(30%~60%)、蛋白质(5%~15%)等,外观呈泥浆状,为水不溶性物质。

本发明提供一种制备造纸表面施胶剂的方法及其应用,包括:

1.纤维素乙醇发酵残余物的获取:将木质纤维素原料经过预处理、酶水解、发酵、乙醇分离等工序,得到纤维素乙醇发酵残余物, 可作为制备造纸施胶剂的原料。

2.纤维素乙醇发酵残余物前处理:根据应用场合,纤维素乙醇残余物可以在湿态或者干态下应用,且均需要进行微细化处理,使残余物颗粒粒径减小,达到造纸表面施胶剂要求。

在湿态下, 纤维素乙醇发酵残余物可以使用高压均质机、分散乳化机或者高速分散机处理,减小其平均粒径至30 μm 以下,供制备表面施胶剂。

若在干态下使用, 首先将纤维素乙醇发酵残余物干燥,然后利用机械方法将其粉碎,用60~200 目的筛网筛选,取过筛网部分备用。

经发明人多次实践发现,在湿态处理时,若残余物平均粒径在30 μm 以下,效果最优;颗粒过大,既影响施胶过程,又影响施胶后纸页的抗张强度、环压强度、耐破度等。而在干态处理时,筛网目数过大,所获得的纤维素乙醇发酵残余物制备的表面施胶剂有时达不到本申请的预期效果。

3.造纸表面施胶剂制备:将前面得到的纤维素乙醇发酵残余物与淀粉混合加水配制成浓度为2%~18%的悬浮液,纤维素乙醇发酵残余物与淀粉的比例为2~100:98~0,淀粉可以是玉米淀粉、木薯淀粉、马铃薯淀粉等;优选2~80:98~20;然后加入过硫酸铵,用量为0.01%~5%,混合均匀后,在不断搅拌条件下加热,升温至80~95 ℃, 并保温10~60 min, 最后加入硫酸铝,用量0.5%~5%,混合均匀,通过60 目的筛网,泵入稀释槽内,并加入温水进行稀释,将淀粉胶液调节到工艺规定的浓度。 将稀释好的淀粉胶液泵入贮存槽内,并保持一定的温度,即可用于表面施胶。

经发明人研究发现, 通过控制纤维素乙醇发酵残余物与淀粉的配比, 表面施胶后可以获得不同的纸页物理强度, 在纤维素乙醇发酵残余物与淀粉的比例为2~80:98~20 范围内, 可以达到比较好的效果,其表面施胶效果与淀粉表面施胶剂相近或更高。

此外,发明人发现,通过在本发明制备的表面施胶剂(纤维素乙醇发酵残余物与淀粉为原料)中进一步加入硫酸铝,可以进一步提高纸页物理强度,取得了更为突出的效果。

4.纸页的表面施胶:本发明所制备的表面施胶剂的应用方式和普通的淀粉表面施胶剂一样。

此外, 本发明还提供上述制备获得的表面施胶剂的应用方法;该发明所制备的表面施胶剂,可用于瓦楞原纸、箱纸板或纱管纸等本色纸或纸板,以提高纸页的抗张强度、环压强度、耐破度等。 若需进一步提高纸页的抗水性能, 可添加烷基烯酮二聚体(AKD)、苯乙烯丙烯酸酯类抗水剂等。

本发明相对于现有技术取得了以下技术效果:

(1)解决了现有技术中纤维素乙醇的发酵残余物较难加以转化利用,大量堆积的问题,为纤维素乙醇的发酵残余物的利用提供了一种新途径。

(2)克服了现有技术中造纸表面施胶剂过多依赖于淀粉的问题。

(3)相对本身就较为低廉的淀粉表面施胶剂而言,本申请的表面施胶剂,进一步降低了生产成本。

(4)本发明的表面施胶剂达到现有技术中常规使用表面施胶剂的效果;并使产品外观产生类似“牛皮纸”的强韧之美。

(5)通过对初步获得的表面施胶剂优化(加入硫酸铝),进一步提高了表面施胶剂的处理效果。

具体实施方式

实例1

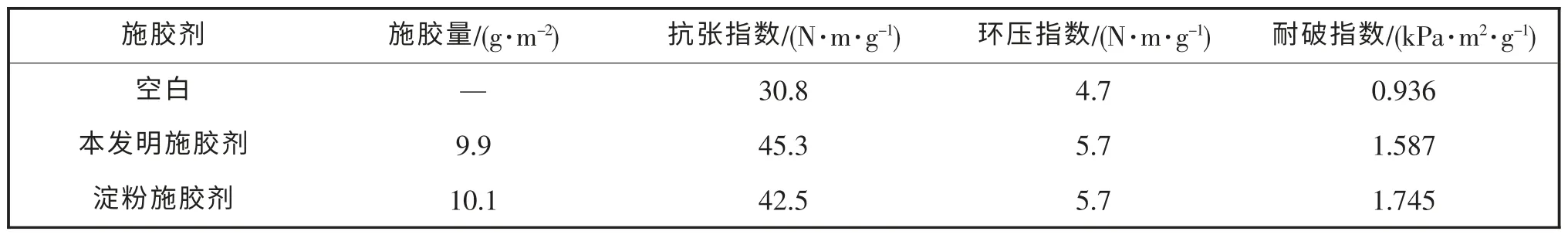

取玉米秸秆生产纤维素乙醇发酵残余物90 g(绝干,下同)加水配制成浓度为10%的悬浮液,采用高剪切分散乳化机处理10 min,转速为13 000 r/min。取30 g 淀粉加水配制成浓度为10%的悬浮液,将两者混合, 纤维素乙醇残余物与淀粉的比例为75:25,然后加入用量为3%的过硫酸铵, 加热至90 ℃,保温30 min。 表面施胶时, 控制施胶量为10 g/m2左右,并与100%淀粉表面施胶剂对比。 采用不同施胶剂时的纸页物理强度数据如表1 所示。

表1 实施例1的纸页物理强度数据

实施例2

取玉米秸秆生产纤维素乙醇发酵残余物30 g(绝干,下同)加水配制成浓度为10%的悬浮液,采用高剪切分散乳化机处理10 min,转速控制为10 000 r/min。 取90 g 淀粉加水配制成浓度为10%的悬浮液,将两者混合,纤维素乙醇残余物与淀粉的比例为25:75, 然后加入用量为3%的过硫酸铵,加热至90 ℃、保温30 min。 表面施胶时, 控制施胶量为10 g/m2左右, 并与100%淀粉表面施胶剂对比。 纸页物理强度数据如表2 所示。

表2 实施例2的纸页物理强度数据

实施例3

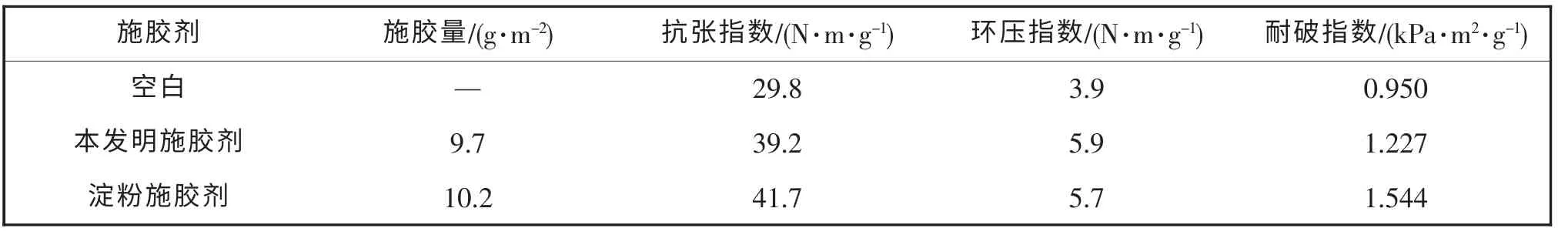

取干燥的玉米芯生产纤维素乙醇发酵残余物30 g, 采用多功能粉碎机细化处理,过100 目筛,然后与30 g 淀粉混合,加水配制成浓度为8%的悬浮液,加入0.3%过硫酸铵。 加热至温度95 ℃、 保温时间为10 min, 表面施 胶时控制施胶量为10 g/m2左右, 并与100%淀粉表面施胶剂对比。采用不同施胶剂时的纸 页物理强度数据如表3 所示。

表3 实施例3的纸页物理强度数据

实施例4

将实施例3 中配制好的表面施胶剂加入2%硫酸铝, 表面施胶时控制施胶量为10 g/m2左右。 采用不同施胶剂时的纸页物理强度数据如表4 所示。

表4 实施例4的纸页物理强度数据

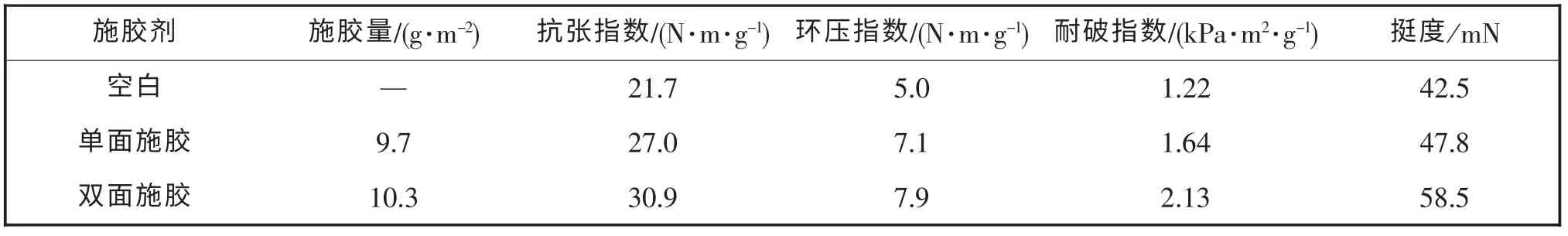

实施例5

将实施例3 中配制好的表面施胶剂加入2%硫酸铝,表面施胶分别采用单面与双面施胶的方式, 采用不同施胶剂时的纸页物理强度数据如表5 所示。

表5 实施例5的纸页物理强度数据

上述虽然对本发明的具体实施方式进行了描述,但并非对本发明保护范围的限制,所属领域技术人员应该明白, 在本发明的技术方案的基础上, 本领域技术人员不需要付出创造性劳动即可做出的各种修改或变形仍在本发明的保护范围以内。