阳煤五矿集中回风大巷锚网喷联合支护技术研究及应用

李宝龙

(山西宏厦第一建设有限责任公司 ,山西 阳泉 045008)

地下空间开挖将本来处于三维受力状态的岩石变成了二维受力状态,岩石受力状态发生了变化,其稳定性被打破,所以,控制开挖岩体的稳定是保证地下空间作业的前提。锚杆支护以其主动支护的方式在巷道应用逐渐普遍,但在复杂高应力地质条件下,单一的锚杆常不能达到围岩稳定性的要求。近年来,基于传统锚杆支护发展出了锚网喷支护技术。锚网喷支护技术综合发挥了锚网支护和喷浆支护的优点,对煤矿巷道围岩控制效果良好。本文将锚网喷联合支护技术应用于阳煤五矿,基于顶板岩性探测分析,研究锚网和喷浆支护参数,并将设计方案用于工程现场。

1 工程概况

阳煤集团五矿地面标高为870~1030m,8#煤试采工作面集中回风巷在520水平巷道底板距离13#煤顶板5m进行施工至590水平揭露8#煤,该巷道主要服务于构建西北翼8#采煤工作面运输及回风系统。回风巷北部为无采掘巷道,南部为8133综放工作面(未掘),西部为8134综放工作面(未掘),东部为8#煤试采工作面集中进料巷(已掘)。该巷道穿越石炭系上统太原组,石炭系上统太原组(C3t0为井田内主要含煤地层,层厚89.72~109.57m,平均99.65m。主要由深灰~灰黑色砂质泥岩、泥岩夹煤层及石灰岩层组成。巷道处于背斜翼部,局部可能存在倾角变化较大等情况造成巷道顶板岩层破碎、跨落等情况。尤其在动压影响下巷道围岩控制难度较大。

2 支护方案数值模拟研究

2.1 方案设计

根据现场巷道支护经验及参考相邻矿井的支护方案,以巷道煤巷掘进段为背景,决定选取三种不同支护参数进行分析研究。

方案1:锚索规格为φ17.8×5200mm,顶板布置3根锚索,间排距为2000×1000mm;巷帮布置4根锚杆,锚杆规格为φ20×2400mm,间、排距均为1000mm。

方案2:锚索及锚杆规格与方案1相同,顶锚索布置4根,间排距为1500×1000mm;巷帮布置4根锚杆,间、排距均为1000mm,顶板和帮部均满铺钢筋网。

方案3:锚索及锚杆规格与方案1相同,顶锚索布置5根,间排距为1300×950mm;巷帮布置4根锚杆,间、排距均为950mm,顶板和帮部均满铺钢筋网,同时在巷道顶板和两帮均喷射C30混凝土,喷射厚度为100mm。

2.2 数值模拟

根据该矿的具体地质条件,通过FLAC3D数值模拟软件进行上述三种支护方案的模拟研究。模型尺寸为40m×50m×100m,巷道断面为矩形,宽度为5.8m,高度为3.7m。将上述三种支护方案分别应用于该集中回风巷,通过巷道垂直位移和水平位移分析三种支护方案的控制效果。三种方案的巷道围岩位移如图1所示。

图1 不同支护方案下围岩位移

由图1可知,方案1、方案2和方案3的垂直位移分别为154mm、112mmm和65mm;方案1、方案2和方案 3的水平位移分别为 136mm、106mm和70mm。通过对比可以明显看出,减小锚杆索间排距并采用锚网喷联合支护,可有效控制该集中回风巷围岩变形,决定选取锚网喷联合支护技术对该集中回风巷围岩进行控制。

3 支护方案确定

3.1 支护方案确定

1)岩巷段,断面为拱形断面:顶板采用锚索、锚杆、钢筋网、喷砼联合支护;锚索采用φ17.8×5200mm的钢绞线,锚索托板使用材质为Q235的拱形托盘,规格为300×300×12mm,拱高不低于56(±2mm)配套调心球垫及KM18锁具承载,锚索间、排距均为1000mm,布置4根锚索,顶板满铺钢筋网,规格为1100×2200mm。所有巷道喷射C20混凝土,喷厚100mm。

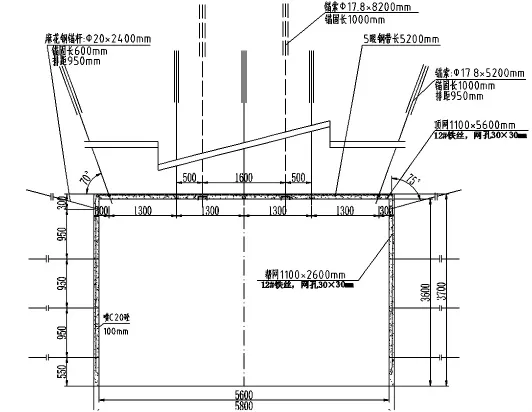

巷道帮部采用锚杆、钢筋网喷砼联合支护;巷道每帮打注4根φ20×2400mm麻花钢锚杆,每根锚杆配MSCKΦ23×800mm超快速药卷锚固,端头带材质为Q235的拱形托盘,规格为150×150×8mm,拱高不低于34配套调心球垫和1010尼龙垫片,锚杆间、排距均为1000mm,断面最下排锚杆距离底板为250mm,帮部满铺钢筋网,规格为1100×2600mm。喷射C20混凝土,喷厚为100mm。支护断面图如图2所示。

图2 岩巷段巷道支护断面图

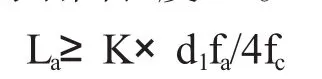

2)煤巷段,巷道断面为矩形断面,顶板采用锚索、W型钢带、金属网、加强锚索及喷砼联合支护;锚索采用φ17.8×5200mm的钢绞线,钢带采用5600×280×4mm的5眼钢带,W型钢带配套规格为300×270×12mmW形拱形托盘配套调心球垫及KM18锁具承载。锚索排距0.95m,间距1.3m;顶板满铺金属网,规格为1100×5600mm。加强锚索使用φ17.8×8200mm的钢绞线与规格为300×300×12mm拱形托盘配套调心球垫及KM18锁具承载,自巷中向两边各偏移0.8m对称布置。每根锚索配MSCKφ23×1000mm超快速药卷锚固,喷射C20混凝土,喷厚为100mm。

巷道帮部采用锚杆、金属网喷砼联合支护;巷道每帮打注4根φ20×2400mm麻花钢锚杆,每根锚杆配MSCKφ23×600mm超快速药卷锚固,端头带300×270×12mmW形拱形托盘配套调心球垫和1010尼龙垫片及450×280×4mmW钢护板锚索同排布置,锚杆间、排距均为0.95m;帮部满铺金属网,规格为1100×2600mm。喷射C20混凝土,喷厚为100mm。支护断面图如图3所示。

3.2 采用计算法校核支护参数

3.2.1 顶、帮锚杆长度校核和顶锚杆间、排距校核

图3 煤巷段巷道支护断面图

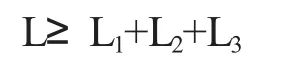

1)顶锚杆通过悬吊作用,帮锚杆通过加固帮体作用,达到支护效果的条件,应满足:

式中:L为锚杆总长度,单位:m;L1为锚杆外露长度(包括网、托片、外露长度、螺母厚度),单位:m;6+8+40+20=74mm=0.074m(顶);16+10+40+20=86mm=0.086m(帮)L2为有效长度(顶锚杆取围岩松动圈冒落高度b,帮锚杆取帮破碎深度c),单位:m;

式中:L3为锚入岩(煤)层内深度(顶取 0.8、帮取0.6),单位:m

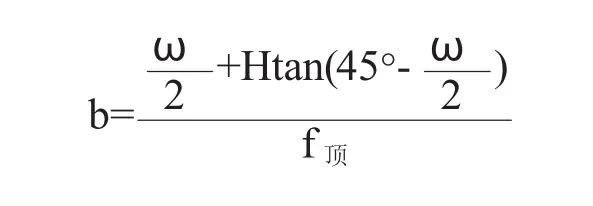

其中围岩松动圈冒落高度:

式中:B、H为巷道掘进巷宽、巷高,B取5.8m,H取4.3m;f顶为顶板岩石普氏系数,取4;ω为两帮围岩的似内摩擦角,ω=arctan(f岩体),ω=76

代入数据计算可得: b=0.85m;c=0.53m

经计算验证帮锚杆应满足:L≥L1+L2+L3

顶锚杆:L1+L2+L3=0.074+0.85+0.8=1.724<L=2.4,满足设计规范。

帮锚杆:L1+L2+L3=0.086+0.53+0.6=1.216<L=2.4,满足设计规范。

2)校核帮锚杆间、排距:应满足:

式中:α为锚杆间、排距,单位:m;G为锚杆设计锚固力,kN/根;G顶取74kN/根;k为安全系数,一般取 2;L2为有效长度,顶:0.85m、帮 0.53m;Γ 为岩体容重(t/m3);取 21.6kN/m3

则:α顶=1.42,实际锚杆间排距α值为1.0m<1.42m,

α帮=1.79,实际锚杆间排距α值为1.0m<1.79m,满足设计规范。

3.2 .2 锚索长度校核和锚索数目的校核

1)加强锚索长度校核,应满足:

式中:L为锚索总长度,单位:m;La为锚索深入到较稳定岩层的锚固长度,m。

式中:K为安全系数,取2;d1为锚索直径,取0.0178m;fa为锚索抗拉强度,1860N/mm2;

fc为锚索与锚固剂的粘合强度,15N/mm2

代入数据可得:La=1.10m

Lb为需要悬吊的不稳定岩层厚度,单位:m;取3m(经岩性探测);Lc为托板与锚具的厚度,单位:m,取0.067;Ld为外露张拉长度,单位:m,取 0.2m

La+Lb+Lc+Ld=1.1+3+0.067+0.2=4.367m,实际锚索长度为5.2m>4.367m,满足设计规范。

2)加强锚索数目的校核,应满足:

式中:N为锚索数目,单位:根;K为安全系数,取最小值 2;P断为锚索最低破断力,单位:kN,取355kN;W—被悬吊岩石的自重,单位:kN。

式中:B为巷道掘进荒宽,单位:m,取5.8m;D为锚索排距,单位:m,取1m;Σh为悬吊岩石厚度,单位:m,取2.5m;Σγ为悬吊岩石平均容重,单位:kN/m3,取 21.6kN/m3。

代入数据得N=3.53;设计锚索每排5根,大于3.53,符合设计要求。

4 现场观测

将上述设计的锚网喷支护方案应用于阳煤五矿8#煤试采工作面集中回风巷,对巷道进行观测,直至巷道变形趋于稳定。岩巷段围岩变形很小,煤巷段围岩变形观测结果如图4所示。

由图4可知,观测时间0~18d过程中,随着观测时间的推移,巷道顶底板变形和两帮变形较快;观测21d之后,巷道顶底板和两帮变形逐渐趋于稳定;观测点的巷道顶底板位移量最大为49mm,两帮为33mm;巷道最大顶底板变形量和最大两帮变形量均在允许的范围内。说明,该锚网喷联合支护设计参数较合理。

图4 观测点巷道围岩变形量

5 结论

1)根据顶板岩性探测结果分析支护参数,能够为巷道支护设计提供可靠依据。回风大巷岩巷段采用拱形断面,煤巷段采用矩形断面分别掘进,巷道围岩采用锚网喷联合支护技术。

2)煤巷段观测点的巷道顶底板位移量最大为49mm,两帮为33mm;巷道最大顶底板变形量和最大两帮变形量均在允许的范围内。说明,该锚网喷联合支护设计参数较合理。