复杂地质条件下桩基施工方法及质量控制

折文刚

(中铁十八局集团第五工程有限公司 天津 100855)

随着我国西部城市土木工程设施不断地建设与发展,桩基目前已广泛地应用于桥梁、涵洞等工程中,但复杂的地质条件(如岩溶、湿陷性黄土及冻土等)增加了桩基的施工难度[1-3]。如果施工方法不当或施工过程中处理不当,极易造成桩基坍孔、扩孔及缩孔等,进一步导致钻孔失败进而产生一定的经济损失[4-7]。因此,本文针对我国西部城市延安至延川高速公路一期公路工程的复杂地质条件,提出针对性的施工方法与质量控制措施。

1 工程概述

1.1 工程概况

本工程为延安至延川高速公路连接线一期公路工程,位于延安市东北部经济技术开发区姚店工业园区内。本工程有高峁湾小桥、李渠小桥两座小桥以及通道一座,均采用钻孔灌注桩基础。单根桩长为10 m~18 m 不等,直径为1 m~1.2 m 不等。

1.2 工程地质

通过地质勘察发现两处小桥及通道的地质条件较为明显,其中较为复杂的地质存在粉砂层、圆砾层等不良地质。具体地质条件情况如下:

(1)高峁湾小桥:杂填土,地层厚度3.0 m~9.2m;粉细砂,地层厚度2.4 m~5.3 m;粉细砂,地层厚度5.4 m~6.0 m;卵石,地层厚度7.2 m~8.0 m。

(2)李渠小桥:粉细砂,地层厚度1.1 m~3.5 m;圆砾,地层厚度0.4 m~1.0m;卵石,地层厚度3.5 m~4.0 m;强风化泥质砂岩,地层厚度4.0 m~4.5 m;中风化泥质砂岩,地层厚度10 m~18 m。

(3)通道:杂填土,地层厚1.3 m~3.2 m;粉细砂,地层厚1.0 m~1.8 m;圆砾及卵石。

2 钻孔灌注桩施工关键技术

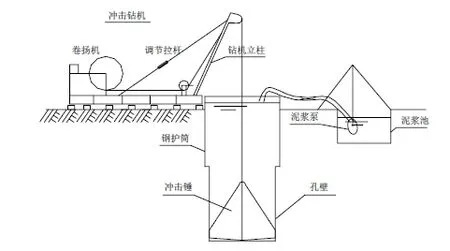

图1 冲击钻钻孔布置示意

针对高峁湾小桥、李渠小桥及通道所处的粉砂层、圆砾层等地质条件,采用钻孔灌注桩施工技术,通过冲击钻机进行作业,钻孔布置如图1,选用吊车吊放钢筋笼,混凝土搅拌站拌和混凝土并运输,导管灌注水下混凝土。

2.1 施工准备

施工前对导线点及永久水准点进行复测,与设计部门的保持一致,并按照实际情况对现场进行加密。根据现有测量资料进行桩位及高程点的放样,通过测量桩位引出4 个以上护桩,护桩位置宜合理布设,不受钻孔施工的影响,且采用混凝土浇筑。

2.2 钻孔桩作业

2.2.1 护筒制作与埋设

根据实地勘测地质情况,采用钢板材质来制作护筒,厚度为4 mm~6 mm,且筒内径比设计钻桩直径至少大20 cm。布设护筒时垂直方向上倾斜度不得超过1%,且其中心位置应与和桩身中心的偏差值不超过50 mm,护筒埋置深度宜为2 m~4 m,埋置于较硬且密实的土层中,高出0.5 m 以上。

2.2.2 泥浆制备

选择合适的泥浆性能指标,通过相关试验来确定泥浆的配合比设计及制备方法,使泥浆性能较好且与钻孔方法及局部土层相适应,作业过程中随时对孔内泥浆进行测试,使其满足施工需要。

2.2.3 钻孔工作

在钻机运送指定位置之前,逐项检查钻孔和机器设备,施工过程中,孔内的水压差应一直处于稳定水平,孔中泥浆的指标值符合施工条件,泥浆位置始终比孔高1.0 m~1.5 m,孔中的水位应高出护筒底口50 cm 以上,间歇作业时及时补水,以保证一定的水头高度。

2.3 钢筋笼制作与安装

根据现场情况,钢筋笼制作场地位于高峁湾小桥南侧空地,平整场地。李渠小桥及通道钢筋笼采用运输车辆运输至施工工地。钢筋笼在制作过程中须保证骨架具有足够的刚度,且交错布置主筋的接头。运输中采取骨架顶部设置吊环等相应的抗变形措施,同时为确保骨架吊装时不产生变形、保证足够的刚度,当为长骨架时,应在其内部焊接三角支撑起加强作用。

2.4 安装导管

根据钻桩的直径及混凝土的浇筑速度来确定导管的直径,使三者相互适应。作业前应进行导管的试拼,且同步进行相关的水密性等试验,安装后的导管轴线偏差应小于钻孔的5‰且不超过0.1 m,导管长度应依孔深及作业平台高度而定,安装后的导管底部距孔底应留有0.3 m~0.4 m 空余。

2.5 二次清孔

浇筑水下混凝土时应提前检查沉渣厚度,其须满足相关设计要求。在弱风化及微风化岩层的桩底持力层中,沉渣厚度应小于5 cm,其他地质的土层应小于20 cm,若均未达到设计要求时,应及时进行二次清空。

2.6 混凝土灌注

首批灌注混凝土的数量应满足使导管第一次埋置深度达1m 以上,灌注的混凝土应具有足够的能量将桩底下的沉渣冲散。在施工过程中,应随时对钻孔内混凝土高度进行检查,及时对导管的埋深进行调整,严格控制孔中混凝土进入钢筋笼的速度。当混凝土高出钢筋骨架底部4 m 时应快速提升导管,当导管底超出钢筋骨架底2 m 以上时,可适当加快混凝土的浇筑速度。导管拔出时需要具体结合混凝土的灌注时间及混凝土本身的凝固时间。

2.7 渣土处理

利用泥浆进行钻孔作业时通常会产生一定量的废浆及残渣。结合本工程粉砂层、圆砾层地质条件,采用重力沉淀的方式对泥浆进行处理,依靠泥浆泵进行泥浆循环,作业过程中,及时清理沉淀池残渣,并将沉碴运至蒸发池中,待其脱水固化后运至弃土场。对于废弃的泥浆水,对其进行沉淀达到泥水分离,对于含水量较大的浓稠状废浆,与当地有关部门进行协商,将其运送存放到指定地点。

3 施工质量控制及风险防范措施

3.1 施工质量控制

针对高峁湾小桥、李渠小桥及通道所处的粉砂层、圆砾层等地质条件,采用钻孔灌注桩施工技术时,桩基施工质量的好坏与施工规范、施工控制及施工材料等因素密切相关,因此在桩基施工过程中应严格做到以下几点要求:

(1)严格把控护筒的埋置深度及护筒顶部标高,避免封填不密漏水情况。

(2)钻前确保钻架放置平稳,钻头、护筒与孔位三者的中心偏差应满足相关要求。

(3)保证足够的水头高度,以防塌孔。

(4)水下混凝土的坍落度宜控制在18 cm 至22 cm 之间。为保证导管埋入深度不低于l m,首批灌注砼数量须计算得出。

(5)导管底端高于钢筋笼的底端。

3.2 风险防范措施

3.2.1 坍孔

坍孔是最常见的钻孔作业事故,表现为孔内水位突然下降、钻机负荷增加等,主要的预防及处理措施:当在松散粉砂土中施工时,需控制进尺速度,采用较大相对密度、粘度、胶体率较大的高质量泥浆;当孔口坍塌时应立即拆除护筒并回填,待重新埋设护筒后再作业;若孔内坍塌,在坍塌位置处回填砂和粘质土等混合物至坍孔以上1 m~2 m;清孔需保证孔内足够的水头高度;吊入钢筋骨架时须严防触及孔壁。

3.2.2 扩孔和缩孔

在土质松散地层处或钻锥摆动过大时,容易于出现扩孔。若孔内局部发生坍塌导致扩孔,且钻孔深度能达到设计要求可不处理,此时需增加混凝土的灌注量,若扩孔影响持续增长,则需引起注意。在土质松散地层作业时可能发生缩孔。施工时为避免缩孔,应及时维修或更换磨损有磨损的钻头、使用失水率较小的泥浆护壁或使钻锥上下左右多次扫孔,扩大孔径。

3.2.3 首批混凝土封底失败

避免此类情况发生,应做到以下要求:施工前准确测量并复核导管及孔深长度;依据导管直径及孔径精准计算首批混凝土数量;严把混凝土质量关;确保导管足够的密封性。导管底部距离孔底太高或太低、首批混凝土数量不足、品质较差等导致首批混凝土封底失败。

3.2.4 混凝土堵管及钢筋笼上浮

导管底端被沉积物堵塞或混凝土离析使粗集料过于集中而卡塞导管等造成混凝土导管堵塞。为避免堵塞导管,当孔内沉淀较厚时,应及时进行二次清空,且严格控制混凝土的和易性,确保导管不漏水。同时,为避免钢筋笼上浮,在混凝土底面靠近钢筋骨架时应及时放慢混凝土的浇筑速度,并保持较大距离,混凝土表面进入钢筋笼后应保持导管底端与钢筋笼底端一定的距离。

4 结语

桩基施工质量的优劣对整个路桥工程发挥着巨大的作用,施工前应实地勘测当地工程地质,依据地质的特点选择正确的施工方法,施工过程中严把质量关,并做好工程风险的防范与应急措施。本文针对延安至延川高速公路一期工程中高峁湾小桥、李渠小桥及通道所处的粉砂层、圆砾层等复杂地质条件特点,采取了钻孔灌注桩施工方法,并提出了相应的桩基施工质量控制手段及风险防范措施,使桩基施工过程中事故率大大降低,工程质量得到明显的提升,对今后类似工程的钻孔灌注桩技术提供了一些工程经验与有力的技术支撑。