旋转刷在清洗铝杆表面的应用

刘建

摘 要:针对铝包钢生产过程中,电工铝杆表面的清洗存在废酸、废碱污染,以及成本高、生产效率低等问题,对生产设备及表面处理方式进行改造。采用旋转刷和清水清洗电工铝杆表面,结果表明,改造后电工铝杆表面的杂质清除干净,安全满足工艺生产要求;工序成本降低,避免了废酸、废碱、废水污染,满足国家绿色环保要求。

关键词:铝包钢 表面清洗 旋转刷

中图分类号:TH133.3 文献标识码:A 文章编号:1672-3791(2019)03(a)-0070-02

1 问题提出

铝包钢[1]是一种优质高碳钢丝作为芯线,在钢的表面均匀地包覆一定厚度的铝,通过连续同步变形拉拔而成的高效双金属材料,它既具有铝的良好导电性能和耐腐蚀性能,又具有钢的高强度、耐振动、疲劳性能好的优点[2]。

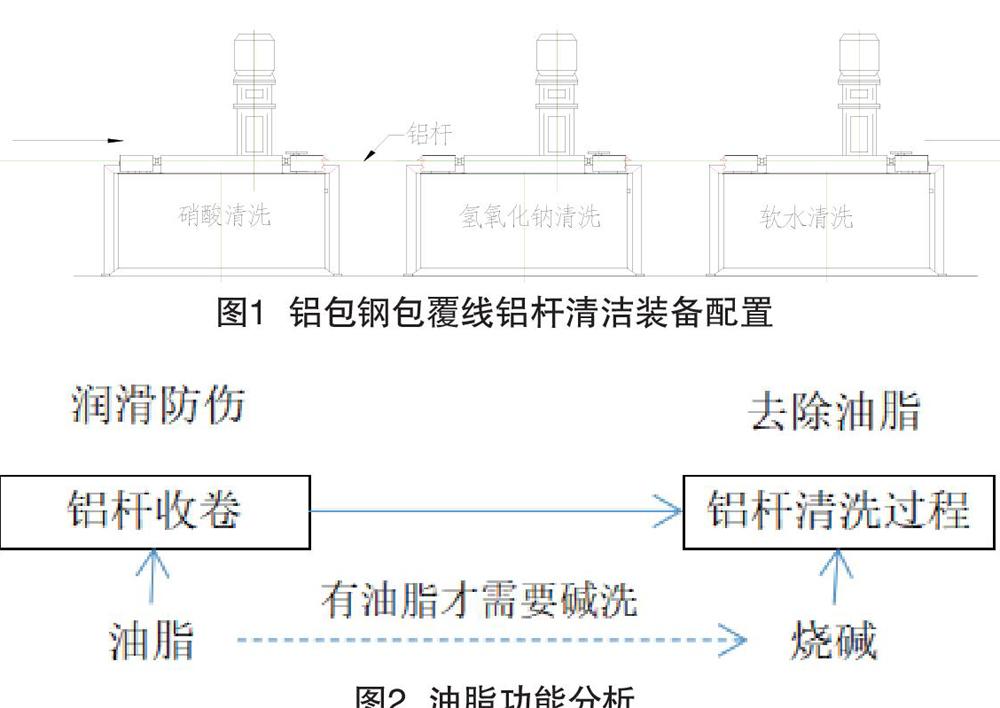

铝包钢的挤压包覆过程中用到了包覆铝杆,工艺设计要求包覆杆以清洁、无油和无铝渣的状态进入包覆机[3]。英国BWE公司设计配置的铝杆清洁工艺为铝杆→热碱洗→酸洗→软水漂洗(见图1)。这个过程用到了烧碱、硝酸和水,不仅有废液产生,还因为危险化学品的使用增加了较多安全风险,以及管理化学品的麻烦。为应对这些问题,我们开始寻找替代工艺技术。

2 清洗技术的应用改进

2.1 改进思路的确定

采用过程功能分析法去找到替代技术,分析见表1,可见关键是分析为什么需要用烧碱溶液来做表面处理。

为深挖到解决办法,我们追寻为什么铝包上有油脂,这要看铝杆生产过程。铝杆终轧并冷却到一定温度后,进入收线机,经过一个上升坡道时经过多个导孔,然后进入吐丝机,使铝杆形成螺旋状下落成卷。如果铝杆在这个过程与接触的导模及吐丝管之间有较大的摩擦力,铝杆可能会被刮伤。所以决定在轧制过程解决包覆铝杆清洗问题,找到轧制杆润滑的替代方案(见图2)。

2.2 改造方法

铝杆轧制过程中,硬质合金的导模很光滑,并不容易擦伤铝杆,而旋转的吐丝管与铝杆基本是面接触,虽然有一定的铝杆离心甩动造成的压力,但并不需要很强的润滑。尝试的办法是停止使用油脂,在铝杆爬升到吐丝机的过程中喷淋一些乳化液,结果铝杆表面没有受伤,而且因收卷温度在180℃以上,铝杆表面最后是干净且干燥的。该新工艺的试验成功为后续包覆铝杆清洗工艺的改进奠定了基础,而且在軋机停产前也和供应商协商并成功试验好同样的生产工艺。

包覆铝杆没有了油脂,就只需要去除浮尘和少量存在的粘附铝渣,减薄正常的氧化铝膜,使挤压的铝尽量纯净。选择的清洁装置为已在钢丝线上有多年经验的旋转刷,原理是4块钢丝刷片沿圆周旋转,对中心处铝杆表面刮擦,达到清洁铝杆表面。

旋转刷足以清除表面的浮渣和其他附着物,而且能提供一个氧化铝相对较少的铝材,为彻底清除粘附在表面的铝微粒,后面的热水洗继续保留。最后投入使用的包覆铝杆工艺变成:铝杆→旋转刷→热水漂洗。

2.3 改造效果效果评估

改造完成后生产顺利,钢刷清理过的铝杆很干净,钢刷对铝杆的压力可调,钢刷磨损后会自动跟进,旋转刷的盘转与电工铝杆的速度成正比,保证电工铝杆表面的全覆盖打磨,又保证不出现打磨过度的现象,清洁度达到生产工艺要求。热水冲洗后会自然干燥,产品质量没有受到任何影响,生产线速度不降低。

该项目的综合评价如下:

(1)生产效率及产品质量上没有任何问题,还省去了化学槽液的维护工作。

(2)包覆线上消除了烧碱及硝酸的使用,所以该成果是一个清洁生产成果。

(3)取消了1组10kW的加热器及2台15kW的高压泵,只增加1个不到1kW的电机,大幅度降低了维修费用及电耗,降成本显著,系统可靠性得到提高。

(4)系统简单可靠,好操作易维护。

3 结语

此改造项目在降低成本、改善环保、降低安全风险方面取得很大的成功,用机械方法替代了运用酸碱的工艺。更应看到的是,这次维修与生产及技术部门协力完成一个项目,多部门参与,有效地运用功能分析去找问题解决办法,系统地解决问题,为今后解决问题提供了一个典范。

参考文献

[1] 宋宝韫.CONFORM连续挤压包覆设备[J].大连铁道学院学报,1996(17):3-5.

[2] 汪富强,徐磊岗,汪凯.铝包钢芯线的清洁生产[J].金属制品,2017(6):14-17.

[3] 高飞,宋宝韫,张新宇,等.连续挤压包覆技术在铝包钢丝生产上的应用[J].金属制品,1999(1):20-23.