交叉作业环境下系杆拱桥钢管拱肋整体吊装技术

廖星星 (中铁二十四局集团安徽工程有限公司,安徽 合肥 230011)

1 工程概况

阜阳市城南新区润河路与京九铁路立交桥工程第五联为1-104m简支下承式钢管混凝土系杆拱桥,桥面全宽29.6m,梁端拱脚范围加宽至30.2m,双向六车道布置。拱肋采用哑铃型钢管混凝土拱肋,拱肋理论计算跨径101m,计算矢高25.25m,矢跨比1/4,拱轴线采用二次抛物线。拱肋高2.6m,拱肋钢管外径1100mm,壁厚分16mm、20mm两种;横向两片拱肋之间共设置3道桁架式横撑,横撑钢管采用直径80cm、60cm、45cm三种,壁厚12mm。

图1 系杆拱桥效果

2 工程特点

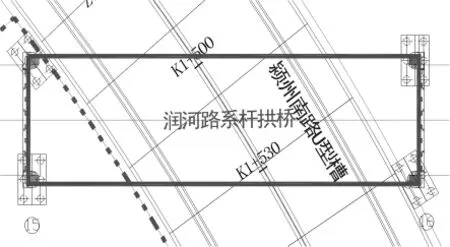

润河路系杆拱桥与颍州南路U型槽处于同一区域施工,交叉作业多,占用时间长,极易发生坠物伤人、机械伤害等安全事故。

拱桥总体采用“先梁后拱”的施工方案,主系梁、端横梁采用支架现浇法施工,中横梁及桥面行车道板采用预制吊装法施工,单侧钢管拱肋分9个节段采用支架法拼装施工。

根据现场条件,系杆拱桥下部结构可与U型槽同步施工;主系梁、端横梁及拱脚需在U型槽底板完工后施工,然后再进行钢管拱肋、中横梁及桥面板吊装施工。钢管拱肋分为9个节段吊装,除节段1、节段9预埋后与拱脚混凝土一起浇筑外,其余7个节段分批次吊装,同时U型槽墙身、排水、路面等结构也在同步施工,两者长时间在同一区域交叉施工,给如期完工造成极大困难。因此,选择一种将工序从交叉作业场内转移至场外完成,同时压缩在交叉作业场内工序施工时间的方法就尤为重要。钢管拱肋整体吊装就是近年来为适应特殊环境、满足特殊要求而逐步发展起来的系杆拱桥施工方法,具有施工工期短,对桥下作业区域影响时间短,安全可靠、效率高、成本低等优点。

图2 系杆拱桥与U型槽平面关系

图3 系杆拱桥与U型槽立面关系

3 施工技术方案

3.1 总体工序流程

施工系杆拱桥下部结构、同步分节段制作钢管拱肋和横撑→施工主系梁、端横梁及拱脚(拱肋节段1、节段9预埋)→场外预制中横梁、桥面板→安装1/2跨径处和紧邻端横梁处的中横梁(共4道)→将运至桥址附近的拱肋节段2~节段8和横撑在交叉作业区域场外焊接成整体→钢管拱肋整体吊装、调整拱轴线并支固→整体吊装钢管横撑→分级顶升灌注钢管混凝土→安装并张拉吊杆→安装剩余18道中横梁→安装桥面板→施工桥面系、钢结构涂装等附属工程[1-4]。

3.2 钢管拱肋及横撑制作

①制作工艺流程:资源配置→钢材校平→下料加工→单元件制作→钢管拱分段制作→构件涂装、存放。

②钢结构制作以若干个单元件为基础,分别为钢管筒节、拱肋节段、腹腔缀板、拱脚预埋段、横撑直杆、横撑斜杆、横撑竖杆、加劲钢环及下锚箱等单元。为避让吊杆位置,单元件主要以2m和1.8m为主,辅以小部分1m及其他尺寸。单元件对接环向焊缝与吊杆中心线、腹腔缀板焊缝错开距离不小于20cm,焊接采用坡口熔透焊缝,焊缝质量达到Ⅰ级。

③钢结构生产以各单元件为半成品,在厂内划分区域平行作业、流水生产、妥善存放、加强保护;按照工序流程合理配置劳动力、机具设备、工程材料等资源,制定进度目标和质量目标,严格按照工艺方案组织生产及验收,形成优质高效的单元件生产网。

④钢结构制作前需进行试作试验,对其结构尺寸、轴线偏差及焊缝质量等关键工艺参数进行收集整理并分析形成工艺总结报告进行评审,根据评审结论来确定最优的制作工艺和生产组织。在首三件单元件制作工艺评审通过后,才能进行单元件大批量生产,并定期或不定期对单元件制作过程的工艺质量进行检测。

⑤钢管拱肋采用平面制作成型,因钢拱曲线为二次抛物线线型,为了保证钢管拱组装成型线条流畅光滑,工地架设尺寸到位,所有单元件的构配件均采用计算机放样和数控编程精确下料,以确保构配件制作精度满足设计和规范要求。设置专用胎架以防止拱肋变形,为现场拼装及安装创造条件,胎架必须正确、牢固。管节卷制和拱圈组拼均在专用胎架上完成,采用气保焊打底,埋弧焊焊接,焊缝两端设引弧板,每个构件完成后进行焊缝探伤检测和结构尺寸校核。

⑥根据本工程钢管拱的结构特点,钢管拱的制造分为拱脚、拱肋、腹板加工。整桥拱肋分为18个加工节段,每个加工节段由拱管及腹板组成,各节段均考虑运输及吊装所允许的尺寸和重量[5-7]。

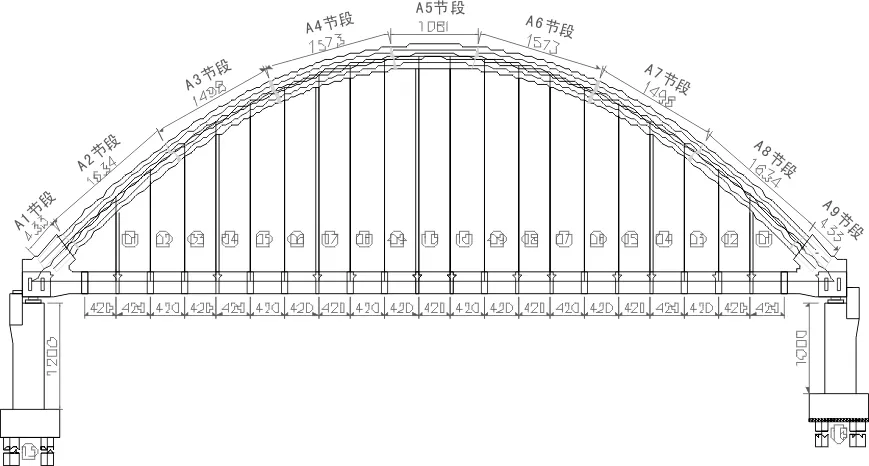

如图4所示,单侧拱肋分为9个节段,A1、A9节段长 433cm,A2、A8 节段长 1634cm,A3、A7 节段长1498cm,A4、A6节段长 1573cm,A5 节段长 1081cm。另外,由于横撑直杆(φ80cm)横向较长,考虑运输方便,将横撑直杆分为1450cm和1150cm两种节段,横撑斜杆(直径60cm)和竖杆(φ45cm)不分段。

图4 系杆拱桥拱肋分段示意(单位:cm)

3.3 钢管拱肋及横撑吊装

①吊装工艺流程:搭设拱肋及横撑拼装支架→单元节段出厂检验→构件运输→单元节段焊接成整体→拱肋整体吊装、调整拱轴线并支固→横撑吊装。

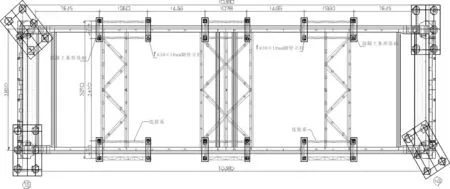

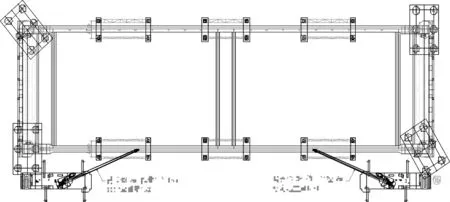

②拱肋及横撑支架采用墩梁式结构,即钢管立柱+型钢的组合结构形式;钢管立柱采用φ630×10mm螺旋钢管,连接系梁采用槽钢及角钢组焊件,分配梁采用H500×200H型钢;钢管立柱基础采用C30混凝土基础或直接落在U型槽C40混凝土底板上,厚度50cm。拼装支架与桥面系结构现浇支架存在冲突时,可适当移动拼装支架位置。为保证拼装支架的稳定,钢管立柱竖向每间隔8m在其纵横向均设置连接系。

图5 拼装支架立面布置(单位:cm)

图6 拼装支架平面布置(单位:cm)

③钢管拱肋及横撑构件出厂应出具产品合格证,并具有完整的质量证明资料及质量验收记录。构件在厂内和在工地均应存放在专用胎架上并下垫上盖,防止构件变形和生锈,妥善存放保护。构件发运号应采用钢印标识清晰,装车采用定位支架确保构件稳固不侧滑,不损伤。

④在桥址附近的交叉作业区域外将单侧拱肋A2~A8节段焊接成整体,场地选择必须满足能将单侧拱肋顺利转移至吊装位置的要求。在拼装支架顶面安装圆弧型托盘及拱肋调整设施,立柱顶端设置作业平台供工人调整及支固拱肋使用。拱肋安装准备工作完成后,用汽车吊将其安放在拼装支架上预先测定的位置,再用千斤顶精确调节拱肋位置,精调过程中吊车吊钩不受力但不得松除吊钩,精调完成后方可松除吊钩并稳固拱肋。拱肋位置复核准确后焊接A1、A2节段接口和A8、A9节段接口直至整个拱肋成为一体,待横向另一侧拱肋也焊接成为一体后,先对称吊装两端横撑再吊装拱顶横撑,并与拱肋栓接成整体。

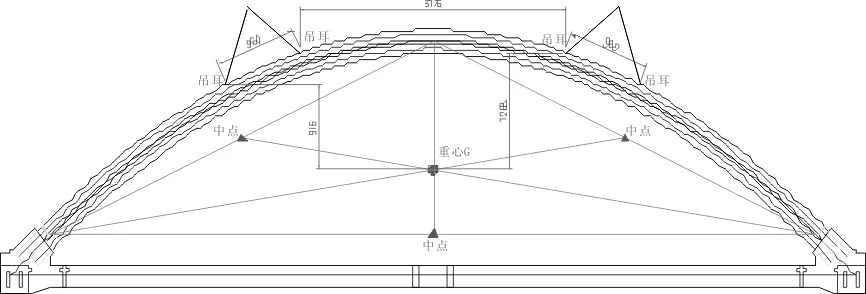

⑤为防止单片拱肋吊装发生倾覆,吊点位置必须在拱肋重心之上。吊点位置既要确保吊点间距合适,拱肋变形小,又要使拱肋两端恰能落在既定位置上,起吊时受力合理。由于钢管拱为匀质材料且呈二次抛物线状,抛物线顶点与最低点形成一个三角形,三角形三边中线的交点即为钢管拱肋重心。如图7所示,4个吊点对称布置在拱顶两侧,分别高出拱肋重心916cm和1268cm,吊耳间距960cm和3176cm。正式吊装前,按等比例缩放采用匀质物体制作拱肋试吊装模型以检验吊点布置是否合理,确保拱肋吊装安全。

图7 钢管拱肋整体吊装吊耳布置(单位:cm)

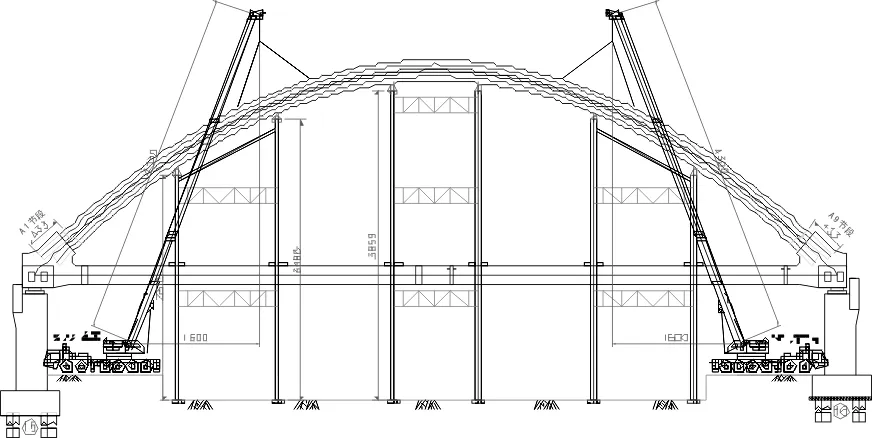

⑥单片拱肋总重137.3t,采用两台500t汽车吊进行单片拱肋整体吊装施工,单台起重量需达到68.65t,伸臂长43.3m,作业半径16m,查询 500t汽车吊配重149t工况表得伸臂长48m作业半径16m时额定起重量为153t,荷载率45%,满足吊装要求。吊装过程:场地清理→安全防护→吊车就位→主臂伸长到指定位置→钢丝绳检查、栓接→拱肋匀速提升→拱肋就位后临时固定→拱肋精调后支固→拱肋接口焊接→解除吊点受力、松除吊钩。

系杆拱横撑为规则几何体,几何体中心即为横撑重心,两端横撑重14.6t,采用单台500t汽车吊取横撑上杆中心为吊点对称吊装,拱顶双道横撑采用两台500t汽车吊取横撑左右端部内2m处为吊点同步吊装。

3.4 交叉施工作业注意事项

①制定交叉作业安全防护方案并对各方作业班组进行岗前安全教育培训和详细的安全交底;指派专职安全员检查现场各项安全措施的执行情况,并加强施工过程中的安全控制,防患于未然[8]。

②组织交叉作业各方召开施工前准备会,界定各方的场地范围及应布置的防护设施,明确各方工作量及工作时间,详细交代施工中应注意的安全事项;集思广益商讨能错开施工场地及工作时间的施工组织办法,当无法错开时,作业层间及区域间设置安全防护隔离设施,进出场通道及应急通道派专人把守,保持畅通。

③吊装过程中,吊车作业派专人指挥,吊车作业半径内严禁站人;非己方范围内的机具设备及安全保障防护设施严禁使用或破坏;小型工具装入工具袋内由工人随身携带,材料、边角余料等采用定制箩筐或吊笼输送,严禁随意抛掷。

④严禁擅自拆除交叉作业区内的护栏、围挡、隔离墩、槽口盖板、安全网等安全防护设施。必须拆除时,提前联系安全设施归属方到现场确认,取得对方同意后方可拆除并采取临时过渡安全措施,待作业完成后及时恢复原状并经原设置单位验收。

图8 钢管拱肋整体吊装立面示意(单位:cm)

图9 钢管拱肋整体吊装平面示意(单位:cm)

⑤严禁在夜间和昏暗环境下进行交叉作业。在危险地段设置围栏和悬挂警告警示标牌,指派安全保卫人员维护并疏通过往车辆,确保施工和交通安全[9-10]。

4 结语

在多方交叉作业环境下,钢管拱肋整体吊装有效地将大部分交叉作业场内吊装焊接工作转移至交叉作业场外完成,将拱肋线型由高空立面控制转变为地面胎架平面控制,大大降低了施工难度及安全风险,保证了施工质量和工程进度,经计算,两片钢管拱肋整体吊装可以追赶工期约2个月,给类似作业环境下工程施工提供参考和借鉴。